En bref, le dépôt de couches minces nécessite un vide pour résoudre deux problèmes fondamentaux : les collisions et la contamination. En éliminant la grande majorité des molécules d'air d'une chambre, nous créons un environnement contrôlé qui permet au matériau de dépôt de voyager sans entrave vers sa cible et empêche les réactions chimiques indésirables qui ruineraient autrement les propriétés du film.

L'objectif principal du vide dans le dépôt de couches minces est de créer une "autoroute propre" pour que le matériau puisse voyager d'une source à un substrat. Sans cela, le processus serait comme essayer de peindre au pistolet dans un ouragan, ce qui donnerait un film contaminé, non uniforme et fonctionnellement inutile.

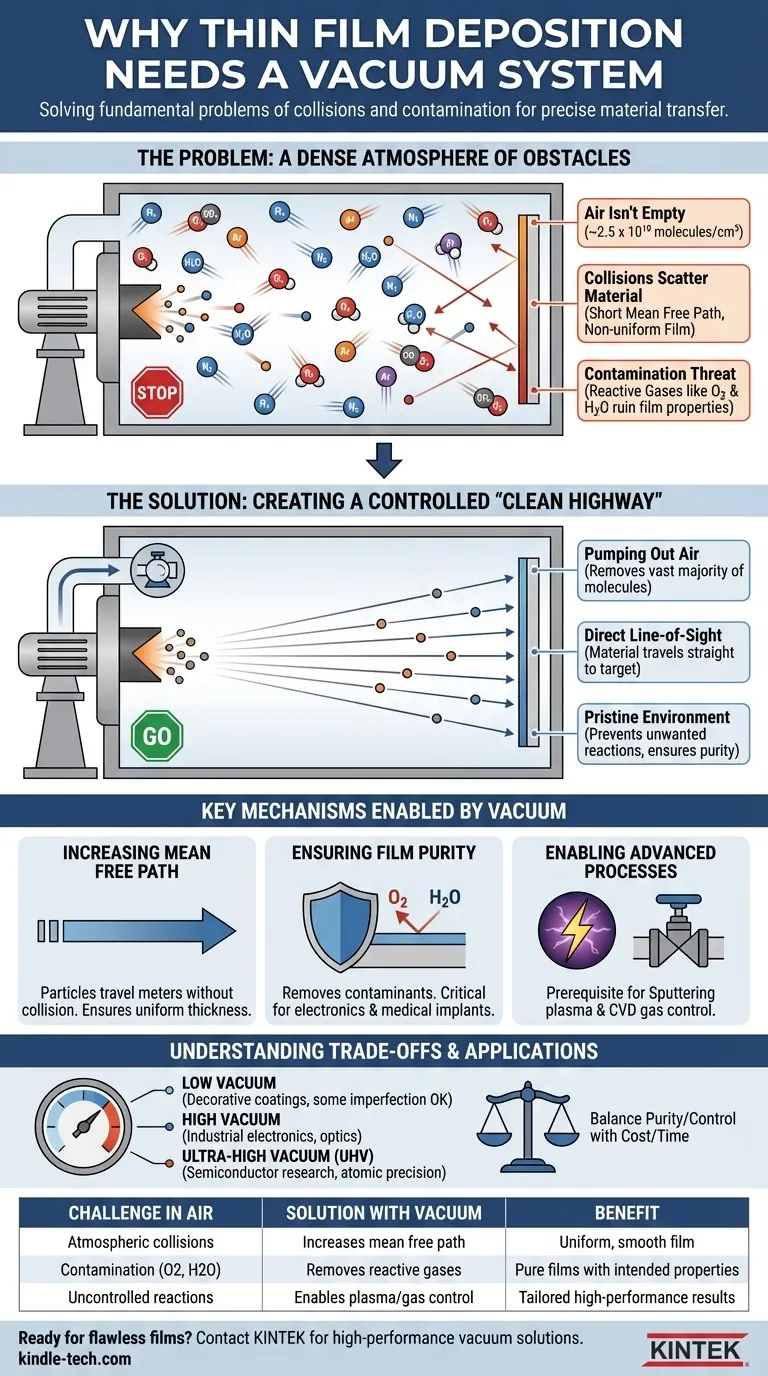

Le problème : une atmosphère pleine d'obstacles

Pour comprendre pourquoi le vide est non négociable, il faut d'abord reconnaître que l'air qui nous entoure n'est pas vide. C'est une mer dense de particules hostiles à la précision requise pour la création de couches minces.

L'air n'est pas vide

La pression atmosphérique standard est le résultat d'innombrables molécules – principalement l'azote, l'oxygène, la vapeur d'eau, l'argon et le dioxyde de carbone – en mouvement et en collision constants. À cette pression, il y a environ 2,5 x 10¹⁹ molécules dans chaque centimètre cube.

L'impact des collisions

Dans les processus de dépôt comme la pulvérisation cathodique ou l'évaporation, les atomes ou molécules d'un matériau source sont éjectés vers un substrat. Dans une atmosphère normale, ces particules éjectées entreraient en collision avec les molécules d'air à quelques micromètres de leur source.

Ces collisions dispersent le matériau de dépôt, l'empêchant d'atteindre le substrat en ligne droite et prévisible. Cela rend impossible la création d'un film uniforme et lisse. La distance moyenne qu'une particule peut parcourir avant une collision est appelée le libre parcours moyen, et le vide est essentiel pour rendre ce parcours suffisamment long pour traverser la chambre.

La menace de la contamination

Même si une partie du matériau atteignait le substrat, il serait catastrophiquement contaminé. Les gaz réactifs comme l'oxygène et la vapeur d'eau sont particulièrement problématiques.

Ils réagissent facilement avec la surface chaude et fraîche du film en croissance et le substrat lui-même, formant des oxydes indésirables et d'autres composés. Cette contamination altère complètement les propriétés électriques, optiques et mécaniques prévues du film, le rendant inutile pour les applications de haute performance comme les semi-conducteurs ou les implants médicaux.

La solution : créer un environnement contrôlé

Un système de vide ne consiste pas seulement à éliminer l'air ; il s'agit de prendre le contrôle absolu de l'environnement de dépôt. En pompant les gaz atmosphériques, nous permettons la physique requise pour une croissance de film de haute qualité.

Augmenter le libre parcours moyen

En réduisant la pression à l'intérieur de la chambre, nous diminuons considérablement le nombre de molécules "obstacles". Cela augmente le libre parcours moyen des atomes de dépôt de nanomètres à plusieurs mètres – bien plus long que la distance de la source au substrat.

Cela assure une trajectoire en ligne de visée, permettant au matériau de recouvrir le substrat uniformément et de manière prévisible. C'est la base de la création de films d'épaisseur uniforme.

Assurer la pureté du film

Le pompage de la chambre élimine les contaminants réactifs comme l'oxygène et l'eau. Cela crée un environnement immaculé où le film en croissance est composé uniquement du matériau source prévu.

Cette pureté est essentielle. Pour un microprocesseur, même quelques atomes d'oxygène égarés peuvent ruiner les performances d'un transistor. Pour un implant médical, un revêtement pur et biocompatible est essentiel pour la sécurité.

Permettre le contrôle du plasma et des gaz

Pour de nombreuses méthodes de dépôt avancées comme la pulvérisation cathodique et le dépôt chimique en phase vapeur (CVD), le vide est un prérequis. La pulvérisation cathodique nécessite un environnement à basse pression pour allumer et maintenir un plasma, qui est utilisé pour bombarder le matériau source.

En CVD, un vide est d'abord créé pour purger la chambre des contaminants. Ensuite, des gaz précurseurs spécifiques sont introduits à des pressions très précises et faibles. Le vide permet un contrôle exact de la pression partielle de chaque gaz réactif, ce qui dicte la réaction chimique et la composition finale du film.

Comprendre les compromis

Bien qu'essentielle, la mise en œuvre d'un système de vide introduit ses propres considérations pratiques et économiques. Le niveau de vide requis est directement lié à la sensibilité de l'application.

Niveau de vide vs. Application

Tous les processus ne nécessitent pas un vide ultra-élevé (UHV).

- Vide faible : Souvent suffisant pour des processus plus simples comme les revêtements décoratifs sur plastique, où une certaine imperfection est tolérable.

- Vide élevé (HV) : La norme pour la plupart des appareils électroniques industriels, des revêtements optiques et de la métallisation.

- Vide ultra-élevé (UHV) : Absolument nécessaire pour la recherche sensible, l'épitaxie par faisceaux moléculaires (MBE) et la fabrication de semi-conducteurs, où une contamination au niveau atomique peut entraîner une défaillance du dispositif.

Complexité et coût du système

Atteindre et maintenir un vide ajoute un coût et une complexité significatifs. Les systèmes impliquent des composants coûteux comme des pompes turbomoléculaires, des pompes ioniques, des cryopompes, des chambres à vide et des jauges précises. Plus le vide requis est élevé, plus le système devient complexe et coûteux.

Temps de processus et débit

Le pompage d'une chambre à basse pression prend du temps. Ce "temps de pompage" peut représenter une part importante du cycle de processus total, impactant directement le débit de fabrication. Il y a un compromis technique constant entre la qualité obtenue par un meilleur vide et la vitesse exigée par la production.

Faire le bon choix pour votre objectif

La décision concernant le niveau de vide est toujours fonction du résultat souhaité. Vous devez équilibrer le besoin de pureté et de contrôle avec les contraintes de coût et de temps.

- Si votre objectif principal est la pureté ultime et la précision atomique (par exemple, la recherche sur les semi-conducteurs) : Vous devez investir dans un système de vide ultra-élevé (UHV) pour minimiser toutes les sources de contamination.

- Si votre objectif principal est le revêtement industriel à haut débit (par exemple, les revêtements durs sur les outils) : Un système de vide élevé (HV) robuste qui équilibre le temps de pompage avec une pureté suffisante est le choix le plus pratique.

- Si votre objectif principal est de déposer des composés complexes via CVD : Votre système doit privilégier un contrôle précis du débit de gaz et de la pression dans un environnement de vide élevé.

En fin de compte, le contrôle de l'environnement de dépôt par le vide est le facteur le plus important pour déterminer la qualité finale et les performances de votre couche mince.

Tableau récapitulatif :

| Défi dans l'air | Solution avec le vide | Avantage |

|---|---|---|

| Les collisions atmosphériques dispersent les particules | Augmente le libre parcours moyen pour un déplacement en ligne de visée directe | Dépôt de film uniforme et lisse |

| Contamination par l'oxygène, la vapeur d'eau | Élimine les gaz réactifs pour un environnement immaculé | Films purs avec les propriétés électriques/optiques prévues |

| Réactions gazeuses incontrôlées | Permet un contrôle précis du plasma/gaz (par exemple, en pulvérisation/CVD) | Composition de film sur mesure et résultats haute performance |

Prêt à obtenir des films minces impeccables ? KINTEK est spécialisé dans les systèmes de vide haute performance et les équipements de laboratoire adaptés aux processus de dépôt comme la pulvérisation cathodique, le CVD et l'évaporation. Que vous soyez dans la fabrication de semi-conducteurs, les revêtements optiques ou le développement de dispositifs médicaux, nos solutions garantissent la pureté, la précision et le contrôle que votre recherche ou votre production exige. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Quel est le principe de fonctionnement de base du processus d'évaporation par faisceau d'électrons (e-beam) ? Obtenir un dépôt de couches minces de haute pureté

- Quels sont les effets de la température et de la pression sur l'évaporation ? Maîtriser le contrôle pour votre processus

- Quelle est l'épaisseur du dépôt de film ? Un guide des nanomètres aux micromètres

- Quelle est la température de dépôt par évaporation thermique ? Elle dépend du matériau et n'est pas un chiffre fixe

- Quelle est la pression requise pour l'évaporation par faisceau d'électrons ? Maîtriser la clé des films minces de haute pureté

- Pourquoi utilise-t-on des nacelles en porcelaine haute température pour le biochar dans un four tubulaire ? Assurer la pureté de l'échantillon et la stabilité thermique

- Quel est le compromis clé lors du chargement de matériaux pour l'évaporation ? Équilibrer capacité et stabilité

- Quels sont les avantages du dépôt par faisceau d'électrons ? Obtenir des films minces de haute pureté et à point de fusion élevé