Vous avez passé des semaines à développer un nouveau matériau. La dernière étape est un processus de chauffage complexe en plusieurs étapes dans le four de laboratoire. Vous programmez parfaitement le profil thermique, mais le résultat est un échantillon fracturé et inutile. L'expérience a échoué, non pas à cause de votre science, mais parce que la température « stable » à l'intérieur de votre four était tout sauf stable. Pour les chercheurs et les ingénieurs travaillant avec des applications à haute température, ce scénario est une source trop fréquente de temps, de budget et de potentiel perdus.

Le véritable défi : un degré d'erreur

Les processus à haute température tels que le frittage de matériaux, la calcination d'échantillons et le recuit de métaux sont fondamentaux pour d'innombrables avancées scientifiques et industrielles. Le but est simple en théorie : appliquer une quantité précise de chaleur pendant une durée spécifique pour transformer de manière contrôlable un matériau.

L'exécution, cependant, est semée d'un défi persistant : l'instabilité thermique. Il ne s'agit pas de savoir si un four peut chauffer ; il s'agit de savoir s'il peut suivre un chemin de température complexe avec une fidélité absolue. Le « dragon » qui hante les laboratoires et les lignes de production a trois têtes :

- Dépassement de température : Le four chauffe au-delà du point de consigne, endommageant potentiellement l'échantillon ou modifiant sa microstructure de manière imprévisible.

- Inertie thermique : Le four ne parvient pas à monter en température assez rapidement, ruinant des réactions ou des processus sensibles au temps.

- Dérive de température : Pendant une phase de maintien critique (ou « trempe »), la température fluctue, introduisant une variable majeure qui rend les résultats expérimentaux impossibles à reproduire.

Pendant des décennies, ces problèmes ont été acceptés comme un mal nécessaire. Un processus qui fonctionnait le lundi échouerait le mardi sans raison apparente, entraînant une qualité de produit incohérente dans la fabrication et des données non reproductibles dans la recherche, un défaut critique lorsque l'on cherche à publier ou à valider une découverte.

La percée : de l'approximation à l'exécution

La victoire sur ce défi n'est pas une découverte unique, mais un changement fondamental de capacité : la capacité de créer un environnement thermique où la courbe de chauffage programmée et la courbe de température réelle à l'intérieur du four sont pratiquement identiques.

Imaginez exécuter un profil de chauffage à 50 segments pour la croissance cristalline, où chaque montée et chaque maintien sont chronométrés à la minute près et précis à un degré près. Dans ce scénario :

- Ce qui est fait : Un cycle thermique complexe en plusieurs étapes est effectué.

- Comment c'est fait : En exploitant un système capable d'anticiper et de corriger les fluctuations thermiques en temps réel.

- Ce qui est trouvé : Le matériau, qu'il s'agisse d'un composite céramique, d'un produit chimique purifié ou d'un alliage métallique recuit, présente les propriétés exactes souhaitées, à chaque fois.

Il ne s'agit pas seulement de chauffer ; il s'agit de chorégraphie thermique précise. Cette fiabilité transforme le four d'une simple « boîte chaude » en un véritable instrument scientifique, permettant aux chercheurs d'isoler les variables et de faire confiance à leurs résultats.

Le facilitateur : une ingénierie qui élimine le chaos thermique

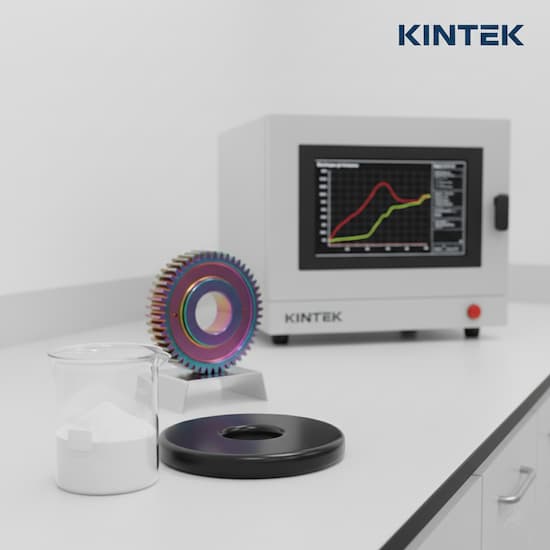

Ce niveau de contrôle est rendu possible par un outil conçu spécifiquement pour maîtriser le dragon de l'instabilité thermique : le four KINTEK Box (à moufle). La percée en matière de répétabilité est le résultat direct de la résolution de problèmes d'ingénierie spécifiques.

Maîtriser la dérive grâce à un contrôle intelligent

Le cœur du problème réside dans une régulation de température rudimentaire. Le four KINTEK résout ce problème à l'aide d'un contrôleur intelligent PID (Proportionnel-Intégral-Dérivé) à micro-ordinateur. Il ne s'agit pas d'un simple thermostat ; c'est un algorithme prédictif qui surveille constamment les tendances de température. Il réduit préventivement la puissance à l'approche d'un point de consigne pour éviter les dépassements et effectue des micro-ajustements pour maintenir la stabilité à ±1°C. Cela élimine directement la dérive de température qui invalide les expériences sensibles.

Accélérer les résultats grâce à une isolation supérieure

Les fours traditionnels revêtus de lourdes briques réfractaires souffrent d'une inertie thermique immense, entraînant des temps de montée en température lents et un gaspillage d'énergie. Le four KINTEK utilise une chambre en fibre céramique de haute pureté. Ce matériau avancé offre une isolation supérieure tout en étant nettement plus léger, ce qui permet :

- Des vitesses de chauffage 30 % plus rapides, réduisant le temps entre un démarrage à froid et un état prêt.

- Une consommation d'énergie 20 à 25 % plus faible, impactant directement les coûts d'exploitation.

Pour un laboratoire très actif, cela signifie que davantage de cycles expérimentaux peuvent être réalisés en une seule journée, augmentant considérablement le débit.

Un nouvel horizon : de la découverte en laboratoire à la production industrielle

Maîtriser le traitement thermique à l'échelle du laboratoire ouvre un vaste potentiel. Lorsqu'un scientifique des matériaux peut produire de manière fiable un nouveau composé, ou qu'un responsable du contrôle qualité peut vérifier de manière cohérente la pureté d'un échantillon, cela jette les bases d'un succès plus important.

Cette capacité, alimentée par la technologie de précision de KINTEK, a un impact commercial direct dans toutes les industries :

- Développement de nouveaux médicaments : La purification à haute température des intermédiaires pharmaceutiques peut être effectuée avec des rendements plus élevés et moins d'impuretés.

- Matériaux avancés : Le développement de céramiques, d'alliages et de composites de nouvelle génération s'accélère lorsque les processus de frittage et de recuit sont parfaitement reproductibles.

- Contrôle qualité : Dans les industries allant de l'alimentation à la métallurgie, la détermination de la teneur en cendres ou le test de la stabilité des matériaux devient un processus fiable et standardisé, et non une source d'incohérence.

Étant donné que cette technologie de base est évolutive, des petits fours de laboratoire aux grands fours industriels à moufle, le processus que vous perfectionnez pendant la R&D peut être déployé en toute confiance pour la production à grande échelle, assurant une transition transparente de la découverte au produit prêt pour le marché.

Le bon équipement de traitement thermique fait plus que simplement chauffer les choses ; il élimine les variables, accélère la découverte et garantit la qualité. Si vous rencontrez des difficultés avec la synthèse de matériaux, le contrôle qualité ou la mise à l'échelle de vos recherches, la limitation peut ne pas être votre processus, mais vos outils. Discutons de la manière dont le bon four de précision peut résoudre les besoins de votre application spécifique.

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Articles associés

- Pourquoi vos expériences à haute température échouent : ce n'est pas la chaleur, c'est le four

- Muffle vs. Four à Tube : Comment le bon choix évite une défaillance catastrophique au laboratoire

- Pourquoi vos expériences de four échouent : l'inadéquation cachée dans votre laboratoire

- Guide complet des fours à moufle : Applications, types et entretien

- Muffle vs. Four à Tube : Comment un Choix Empêche des Échecs de Recherche Coûteux