C'est un scénario que redoutent tous les métallurgistes et ingénieurs. Vous retirez un composant de haute valeur, méticuleusement usiné, de votre four après un long cycle de traitement thermique. Au lieu de la pièce vierge et résistante que vous attendiez, elle est recouverte d'une couche d'écaille sombre et friable. La finition de surface critique est ruinée, les dimensions précises peuvent être compromises, et un autre cycle de retravail coûteux et long commence.

Si cela vous semble familier, vous n'êtes pas seul.

Cela vous semble familier ? Le coût élevé d'un traitement thermique "simple"

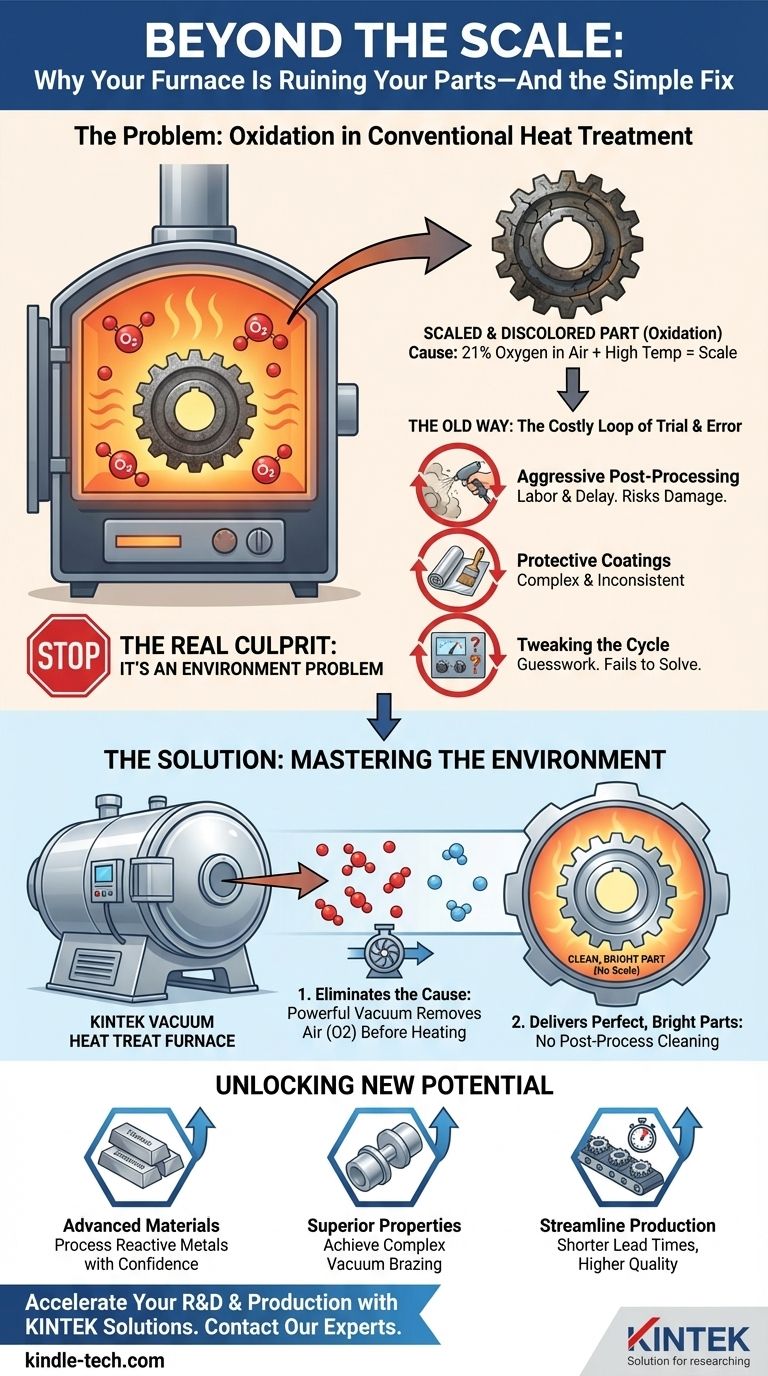

Pour les laboratoires et les installations de production du monde entier, la lutte contre l'oxydation est un casse-tête chronique. Lorsque les pièces ressortent entartrées et décolorées, un processus familier et frustrant s'enclenche.

De nombreuses équipes se retrouvent dans une boucle d'essais et d'erreurs, tentant de résoudre le problème avec des solutions superficielles :

- Post-traitement agressif : Des heures sont consacrées au sablage, au meulage ou au décapage chimique pour éliminer la couche d'oxyde. Cela ajoute non seulement des coûts de main-d'œuvre importants et des retards de projet, mais risque également d'endommager les dimensions et l'intégrité de surface de la pièce.

- Revêtements protecteurs : L'application de composés anti-calamine ou l'utilisation de feuilles d'aluminium ajoute de la complexité et un coût matériel au processus, avec souvent des résultats incohérents et peu fiables.

- "Ajustement" du cycle : Vous pourriez essayer d'ajuster la température ou le temps de maintien, en espérant trouver une fenêtre magique. Mais ce n'est que de la supposition, car cela ne s'attaque pas au problème fondamental.

Ces difficultés ne sont pas seulement des désagréments techniques ; elles ont de graves conséquences commerciales. Les matériaux gaspillés augmentent les coûts, les calendriers de projet sont déraillés par les retouches, et une qualité de produit incohérente peut nuire à votre réputation. Pour les équipes de R&D, cela signifie des données peu fiables et une voie plus lente vers l'innovation.

Le véritable coupable : pourquoi la chaleur n'est pas l'ennemi

Après d'innombrables tentatives infructueuses, il est naturel de blâmer le four ou le processus de chauffage lui-même. Mais si le problème n'était pas la chaleur du tout ? Et si le véritable coupable était quelque chose que nous prenons pour acquis : l'air à l'intérieur du four ?

La science est remarquablement simple. À haute température, la plupart des métaux sont très réactifs. L'oxygène de l'air — qui représente environ 21 % de l'atmosphère dans un four conventionnel — attaque avidement la surface métallique chaude. Cette réaction chimique s'appelle l'oxydation, et la calamine décolorée et friable en est le résultat.

C'est l'idée cruciale : votre problème n'est pas un problème de chauffage ; c'est un problème d'environnement.

C'est précisément pourquoi les "solutions" courantes échouent.

- Le sablage et le nettoyage ne font que traiter le symptôme (la calamine) après que les dommages soient déjà faits.

- Ajuster la température n'élimine pas l'oxygène, donc la réaction se produit toujours, juste peut-être à un rythme différent.

Pour prévenir véritablement l'oxydation, vous n'avez pas besoin d'une meilleure méthode de nettoyage ; vous avez besoin d'un meilleur environnement. Vous devez éliminer l'oxygène *avant* d'appliquer la chaleur.

La solution : maîtriser l'environnement, pas seulement la température

Pour résoudre le problème à la racine, vous avez besoin d'un outil spécialement conçu pour contrôler l'atmosphère de traitement. C'est le but fondamental d'un four de traitement thermique sous vide.

Ce n'est pas juste un "four sans air". C'est un système de précision conçu pour atteindre un objectif principal : créer un environnement chimiquement non réactif. Les fours sous vide KINTEK sont l'incarnation de cette conception axée sur la solution. Voici comment ils abordent directement le problème central :

- Élimine la cause : Avant même le début du cycle de chauffage, un puissant système de vide élimine l'atmosphère — et pratiquement tout l'oxygène réactif — de la chambre scellée. En retirant le "carburant" de l'oxydation de l'équation, la réaction est empêchée de démarrer.

- Produit des pièces parfaites et brillantes : Comme l'oxydation est éliminée, vos pièces ressortent du four avec la même finition propre et brillante qu'à l'entrée. L'ensemble de l'étape de nettoyage post-traitement est supprimé de votre flux de travail, économisant un temps et une main-d'œuvre considérables.

- Assure une répétabilité inégalée : Avec un contrôle numérique précis du niveau de vide, des vitesses de chauffage et de la trempe au gaz inerte, l'ensemble du processus est méticuleusement géré. Cela élimine les suppositions et garantit que vous obtenez exactement les mêmes propriétés métallurgiques — lot après lot.

Un four sous vide KINTEK n'est pas juste un autre équipement ; c'est le résultat de la compréhension de la physique fondamentale du problème et de la conception de la solution directe.

De la résolution de problèmes au déblocage de nouveau potentiel

Une fois que vous ne vous battez plus quotidiennement contre l'oxydation, vous pouvez vous concentrer sur ce qui compte vraiment : l'innovation et la performance. L'élimination de ce problème chronique ne fait pas que résoudre un problème ; elle débloque des capacités entièrement nouvelles pour votre équipe.

- Travaillez avec des matériaux avancés : Vous pouvez désormais traiter en toute confiance des métaux hautement réactifs comme le titane, le zirconium et les métaux réfractaires sans crainte de contamination, ouvrant la voie aux applications aérospatiales, médicales et autres applications de haute performance.

- Obtenez des propriétés supérieures : Avec un environnement pur, vous pouvez effectuer des processus complexes comme le brasage sous vide, créant des joints incroyablement solides et propres qui sont impossibles dans un four conventionnel.

- Accélérez votre cycle de R&D : Lorsque vos résultats sont propres et prévisibles à chaque fois, vous pouvez faire confiance à vos données. Cela signifie moins de réexécutions, une validation plus rapide des matériaux et une voie plus rapide du concept à la commercialisation.

- Rationalisez votre production : En supprimant l'ensemble de l'étape de post-traitement, vous pouvez raccourcir radicalement vos délais, augmenter votre débit et livrer des produits de meilleure qualité à vos clients plus rapidement.

Résoudre le problème de l'oxydation est la première étape. Le véritable objectif est d'accélérer vos projets, d'améliorer la fiabilité de vos produits et de surpasser la concurrence en matière d'innovation. Notre équipe de spécialistes comprend à la fois la science du traitement thermique sous vide et les pressions commerciales auxquelles vous êtes confronté. Discutons de vos défis spécifiques et de la manière dont l'équipement adéquat peut vous aider à atteindre vos objectifs les plus ambitieux. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de laboratoire tubulaire vertical

Articles associés

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- Pourquoi vos pièces haute performance échouent dans le four — Et comment y remédier définitivement

- Plus que rien : l'art de la pression partielle dans les fours à haute température

- La Variable Cachée : Pourquoi les résultats de votre four sous vide sont incohérents et comment les corriger définitivement