Fours à arc électrique

Caractéristiques des fours à arc électrique

Les fours à arc électrique sont réputés pour leur efficacité énergétique exceptionnelle, en particulier lorsqu'ils traitent de la ferraille. Ces fours sont polyvalents et capables de traiter un large éventail de déchets, depuis les petits fragments de métal jusqu'aux pièces plus grandes et plus complexes. Cette adaptabilité en fait une pierre angulaire de l'industrie du recyclage, dont l'objectif est de transformer les matériaux mis au rebut en ressources précieuses.

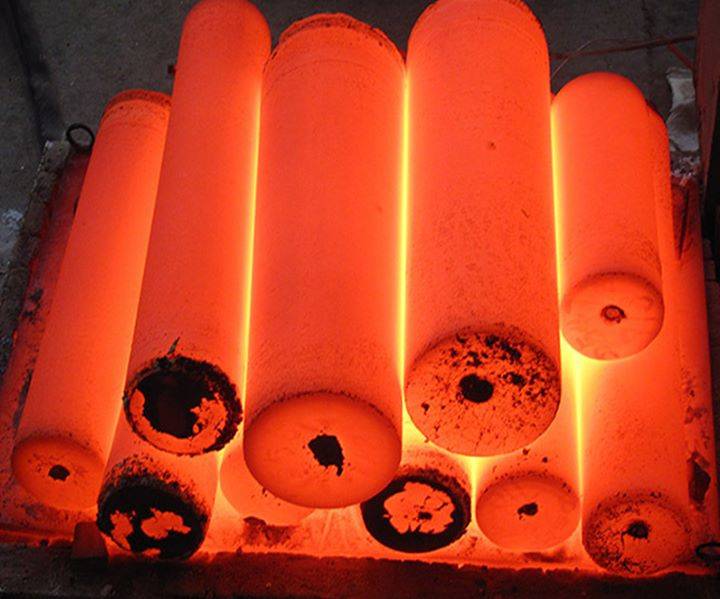

L'une des principales caractéristiques des fours électriques à arc est leur capacité à atteindre et à maintenir des températures extrêmement élevées. Les fours électriques à arc de qualité industrielle peuvent atteindre des températures allant jusqu'à 1 800 °C (3 272 °F), tandis que les unités de laboratoire peuvent dépasser les 3 000 °C (5 432 °F). Cette chaleur extrême est essentielle pour faire fondre non seulement l'acier ordinaire, mais aussi les aciers de haute qualité et les aciers spéciaux qui contiennent des éléments réfractaires comme le tungstène (W) et le molybdène (Mo). La chaleur intense générée par les arcs électriques garantit que ces éléments sont uniformément répartis dans le métal en fusion, ce qui permet d'obtenir un produit final homogène.

Outre leur capacité à produire des températures élevées, les fours électriques à arc sont conçus dans le respect de l'environnement. Ils sont conçus pour minimiser les émissions, ce qui en fait une option plus durable que les fours traditionnels. La conception du four à arc permet d'éliminer efficacement les gaz toxiques et les inclusions au cours des processus de désoxydation et de désulfuration, ce qui renforce encore les avantages environnementaux.

Un autre avantage important des fours à arc électrique est leur grande flexibilité. Ces fours peuvent fonctionner en continu ou par intermittence, en fonction des besoins de production. Cette flexibilité est particulièrement précieuse dans les industries où les calendriers de production peuvent varier, ce qui permet d'améliorer l'efficacité opérationnelle et de réaliser des économies. La possibilité de passer rapidement d'un type de production d'acier à un autre sans temps d'arrêt important est un facteur clé de leur adoption généralisée.

| Caractéristiques | Description |

|---|---|

| Efficacité énergétique | Consommation d'énergie très efficace, en particulier lors du recyclage de la ferraille. |

| Plage de température | Peut atteindre des températures allant jusqu'à 1 800 °C (3 272 °F) en milieu industriel. |

| Manipulation des matériaux | Capable de traiter une grande variété de déchets. |

| Impact sur l'environnement | Conçu pour minimiser les émissions et éliminer les gaz toxiques pendant le traitement. |

| Flexibilité | Peut fonctionner en continu ou par intermittence, en s'adaptant aux besoins de la production. |

La combinaison de ces caractéristiques fait des fours à arc électrique un choix privilégié dans l'industrie sidérurgique, offrant à la fois une production de haute qualité et des avantages environnementaux.

Applications des fours à arc électrique

Les fours à arc électrique sont indispensables dans l'industrie sidérurgique, en particulier pour la production d'acier de haute qualité. Ces fours sont polyvalents et capables de produire une large gamme de qualités d'acier, y compris des aciers au carbone, des aciers alliés et des aciers inoxydables. Leur capacité à traiter différents types de matériaux de charge, tels que la ferraille, la fonte spongieuse, la fonte brute et le métal chaud, leur confère une grande adaptabilité.

L'un des principaux avantages des fours électriques à arc est leur efficacité. Ils peuvent produire de l'acier à partir d'une charge de ferraille à 100 %, ce qui réduit considérablement l'énergie nécessaire par rapport aux méthodes d'élaboration de l'acier primaire. Cela permet non seulement de réduire les coûts d'exploitation, mais aussi de minimiser l'impact sur l'environnement en favorisant le recyclage.

| Avantage | Description |

|---|---|

| Polyvalence | Capable de produire toute la gamme des nuances d'acier. |

| Flexibilité des matériaux de charge | Ne dépend pas d'un type de charge particulier ; peut utiliser de la ferraille, de la fonte spongieuse, etc. |

| Faible investissement | L'investissement initial est moindre par rapport à d'autres méthodes d'élaboration de l'acier. |

| Programmable et automatisé | Le processus de fusion peut être programmé et automatisé pour obtenir des résultats cohérents. |

| Rendement élevé | Efficace sur le plan énergétique, en particulier lorsqu'on utilise 100 % de ferraille comme matière première. |

Les fours électriques à arc sont également connus pour leur capacité à produire de l'acier avec un minimum d'impuretés, ce qui garantit des produits finis de haute qualité. Cela en fait un choix privilégié dans les industries où la pureté et la cohérence sont essentielles, telles que l'automobile, la construction et l'aérospatiale.

En résumé, les fours à arc électrique sont la pierre angulaire de la production moderne d'acier, car ils offrent une combinaison d'efficacité, de flexibilité et de produits de haute qualité qui répondent aux exigences de diverses applications industrielles.

Fours de coulée sous pression

Caractéristiques des fours de coulée sous pression

Les fours de coulée sous pression sont dotés de systèmes de contrôle de la température avancés, qui garantissent que le métal en fusion conserve la température précise requise pour la coulée. Cette précision est essentielle pour atteindre la productivité élevée exigée dans la fabrication moderne, où des cycles de production rapides et cohérents sont indispensables.

Ces fours sont polyvalents et peuvent traiter une large gamme de métaux non ferreux, notamment l'aluminium, le zinc et le magnésium. La flexibilité dans la manipulation des métaux permet la production de pièces diverses, depuis les composants complexes du moteur jusqu'aux boîtiers et accessoires robustes.

Dans les petites et moyennes entreprises, en particulier dans les ateliers de sous-traitance où des changements fréquents d'alliage sont nécessaires, les fours à creuset à gaz ou à résistance électrique sont souvent préférés. Ces fours offrent l'avantage d'un changement d'alliage rapide, ce qui les rend idéaux pour les environnements où l'adaptabilité est essentielle.

La variété des types de fours utilisés dans le moulage sous pression, tels que les fours à creuset, les fours de fusion à réverbère central et les fours de maintien électriques ou à gaz à faible consommation d'énergie, souligne l'engagement de l'industrie en faveur de l'efficacité et de la flexibilité. Chaque type de four est sélectionné en fonction des besoins de production spécifiques, ce qui garantit que le processus de moulage sous pression reste à la fois efficace et efficient.

Applications des fours de coulée sous pression

Les fours de coulée sous pression sont indispensables dans la fabrication moderne pour produire de grands volumes de pièces de précision, telles que des composants de moteur, des boîtiers et des accessoires. Ces fours sont essentiels pour obtenir des tolérances serrées et des géométries complexes, qui sont déterminantes pour la performance et la fiabilité des produits fabriqués.

Dans l'industrie du moulage sous pression, divers types de fours sont utilisés, allant des fours à creuset aux fours de fusion à réverbère central, en passant par les fours de maintien électriques ou à gaz à faible consommation d'énergie, les fours de dosage automatique et les systèmes de distribution chauffés à l'électricité. Pour les petites et moyennes entreprises, en particulier celles qui disposent de 1 à 4 machines de coulée sous pression ou d'ateliers captifs qui coulent des pièces pour leurs propres lignes de produits, les fours à creuset à résistance électrique ou à gaz sont les plus couramment utilisés. Ces fours sont particulièrement avantageux pour les ateliers de travail à façon qui doivent changer fréquemment d'alliage, car ils offrent une grande flexibilité et une grande facilité d'utilisation.

Le processus de moulage dans les fonderies consiste à faire fondre des métaux tels que l'acier ou l'aluminium et à couler le métal en fusion dans des moules. Au cours du processus de moulage sous pression, les lingots de métal sont chargés dans un four de fusion et de maintien. Le four de fusion industriel chauffe les lingots jusqu'à ce qu'ils soient en fusion, puis les coule dans un moule pour créer la pièce souhaitée. La pièce moulée est ensuite refroidie et peut subir d'autres traitements thermiques dans un four industriel, tels que la mise en solution, le recuit ou le durcissement, afin d'adapter les propriétés du métal à la résistance et à la dureté requises.

Cette approche globale garantit que les fours de moulage sous pression répondent non seulement aux exigences élevées de la fabrication de précision, mais contribuent également à l'efficacité globale et à la durabilité du processus de production.

Fours de fusion de la ferraille d'aluminium

Caractéristiques des fours de fusion de la ferraille d'aluminium

Les fours de fusion de la ferraille d'aluminium sont conçus pour offrir une grande efficacité énergétique, garantissant que le processus de conversion de la ferraille d'aluminium en métal fondu est à la fois économique et respectueux de l'environnement. Ces fours sont conçus pour traiter différents types de déchets d'aluminium, y compris les alliages et les matériaux recyclés, qui sont essentiels pour maintenir la qualité et la cohérence du produit final.

L'une des principales caractéristiques de ces fours est leur capacité à gérer efficacement les polluants. Des systèmes de filtration avancés et des technologies de contrôle des émissions sont intégrés dans leur conception afin de minimiser les rejets de gaz nocifs et de particules dans l'atmosphère. Cela permet non seulement de respecter les réglementations environnementales, mais aussi d'améliorer la durabilité globale du processus de recyclage de l'aluminium.

Le contrôle de la température est un autre aspect essentiel des fours de fusion des déchets d'aluminium. Ces fours sont équipés de systèmes sophistiqués de régulation de la température qui assurent un contrôle précis du processus de fusion. Cette précision est essentielle pour maintenir l'intégrité de la composition de l'alliage d'aluminium, qui est cruciale pour la qualité du produit final. La capacité à maintenir un contrôle précis de la température permet également de réduire le gaspillage d'énergie, ce qui améliore encore l'efficacité du four.

En outre, la conception structurelle de ces fours joue un rôle important dans leurs performances. Généralement disponibles sous forme rectangulaire ou circulaire, ces fours sont construits de manière à optimiser le transfert de chaleur, ce qui permet d'augmenter la capacité de fusion et de réduire la consommation d'énergie. Par exemple, les fours à réverbère, largement utilisés pour la fusion de l'aluminium, utilisent des brûleurs muraux à alimentation directe pour chauffer l'aluminium. Le principal mode de transfert de chaleur dans ces fours est le rayonnement des murs en briques réfractaires, complété par le transfert de chaleur par convection des brûleurs. Ce double mécanisme de transfert de chaleur garantit une fusion efficace de l'aluminium, même à des capacités importantes pouvant atteindre 150 tonnes d'aluminium fondu.

En résumé, les fours de fusion de la ferraille d'aluminium sont conçus en mettant l'accent sur l'efficacité énergétique, la gestion de la pollution et le contrôle précis de la température. Leurs caractéristiques avancées permettent non seulement d'améliorer la productivité et la qualité du processus de recyclage de l'aluminium, mais contribuent également à la durabilité de l'environnement.

Applications des fours de fusion de la ferraille d'aluminium

Les fours de fusion de déchets d'aluminium font partie intégrante des installations de recyclage de l'aluminium, où ils transforment les déchets d'aluminium en métal fondu, qui peut ensuite être coulé sous diverses formes, telles que des lingots, des billettes ou d'autres formes. Ce processus contribue non seulement à la durabilité environnementale en réduisant les besoins en aluminium vierge, mais il permet également de réduire considérablement les coûts de production.

Le choix du type de four - à réverbère ou rotatif - dépend de plusieurs facteurs, notamment de la cadence de production souhaitée, de la qualité et de la composition de la ferraille d'aluminium et du mode de fonctionnement préféré (par lots ou en continu). Les fours à réverbère, par exemple, utilisent des brûleurs muraux à alimentation directe pour chauffer l'aluminium, principalement par rayonnement à partir des murs en briques réfractaires, avec un chauffage convectif supplémentaire à partir des brûleurs. Ces fours peuvent traiter jusqu'à 150 tonnes d'aluminium en fusion et offrent des rendements de fusion allant de 15 à 39 %, qui peuvent être améliorés par des systèmes de récupération, mais au prix d'une maintenance accrue.

En revanche, les fours de fusion rotatifs sont très flexibles et polyvalents, ce qui les rend idéaux pour le recyclage de toutes les formes de déchets d'aluminium. Ces fours peuvent tourner à l'aide de différents systèmes d'entraînement - tels que des roues d'entraînement à friction, des crémaillères ou des chaînes - en fonction des exigences spécifiques de l'opération. Leur conception permet d'avoir une seule porte de four configurable, qui peut être disposée verticalement, horizontalement ou montée sur pivot, en fonction de l'agencement de l'usine. En outre, les fours rotatifs peuvent être équipés de systèmes d'extraction des fumées très efficaces, fixés directement au four ou inclinés avec lui, ce qui garantit des opérations plus propres et un meilleur respect de l'environnement.

En tirant parti de ces technologies de four avancées, les installations de recyclage de l'aluminium peuvent mettre en place des processus de production plus efficaces et plus respectueux de l'environnement, ce qui renforce encore l'importance des fours de fusion de la ferraille d'aluminium dans le traitement moderne des métaux.

Fours à creuset

Caractéristiques des fours à creuset

Les fours à creuset sont réputés pour leurconception compactece qui les rend très polyvalents et adaptés à diverses applications, de la fabrication de bijoux à petite échelle aux processus industriels à grande échelle. Cette nature compacte permet une intégration facile dans différents espaces de travail, ce qui en fait un choix populaire pour les opérations de travail des métaux traditionnelles et modernes.

L'une des principales caractéristiques des fours à creuset est leurcapacité multi-combustibles. Ces fours peuvent être alimentés par diverses sources d'énergie, notamment le gaz, l'électricité et même les combustibles solides. Cette flexibilité garantit qu'ils peuvent être utilisés dans divers environnements, qu'il s'agisse d'ateliers éloignés ou d'installations industrielles sophistiquées. La possibilité de passer d'un type de combustible à l'autre permet également d'optimiser les coûts et de s'adapter aux ressources énergétiques locales.

La précision du contrôle de la fusion est un autre aspect essentiel des fours à creuset. Ces fours sont conçus pour maintenirun contrôle précis de la températureCe contrôle est essentiel pour la fusion des métaux et des alliages à point de fusion élevé. Les systèmes de contrôle de la température garantissent que les matériaux sont chauffés uniformément, évitant ainsi toute incohérence susceptible d'affecter la qualité du produit final. Ce niveau de précision est particulièrement important dans des applications telles que la bijouterie et la métallurgie expérimentale, où l'intégrité du métal est primordiale.

Outre ces caractéristiques, les fours à creuset sont également connus pour leurleur durabilité. Le creuset, qui est le cœur du four, est généralement fabriqué à partir de matériaux tels que le graphite, l'argile ou le carbure de silicium, qui peuvent résister à des températures extrêmes. Le four peut ainsi fonctionner de manière fiable sur de longues périodes, ce qui en fait un choix rentable pour une utilisation continue dans des industries telles que les fonderies et les laboratoires.

Dans l'ensemble, la combinaison d'une conception compacte, d'une capacité multi-combustibles et d'un contrôle précis de la fusion fait des fours à creuset un outil polyvalent et fiable pour une large gamme d'applications de traitement des métaux.

Applications des fours à creuset

Les fours à creuset sont des outils polyvalents avec une large gamme d'applications dans diverses industries. Ils sont particulièrement réputés pour leur capacité à fondre un large éventail de métaux, y compris des métaux précieux comme l'or et l'argent, des métaux ferreux comme l'acier et des alliages non ferreux comme l'aluminium et le cuivre. Cette polyvalence les rend indispensables dans les secteurs où la précision et la capacité à travailler avec de petites quantités sont primordiales.

Dans le domaine de lafabrication de bijouxles fours à creuset sont essentiels pour la fonte et le moulage des métaux précieux. Le contrôle méticuleux qu'ils offrent sur la température et la pureté de la fonte les rend idéaux pour créer des pièces de joaillerie complexes et de grande qualité. De même, dans le cas de lacoulée à petite échelle ces fours offrent la précision et la flexibilité nécessaires pour produire des pièces métalliques complexes, ce qui en fait les préférés des amateurs et des petits fabricants.

Au-delà des métaux, les fours à creuset trouvent également des applications importantes dans les domaines suivantsla fabrication du verre etla production de céramiques. Dans la verrerie, ils sont utilisés pour la production à petite échelle de verres spéciaux, tels que le verre borosilicaté, qui nécessitent un contrôle précis de la température. Dans le domaine de la céramique, ces fours sont utilisés pour la cuisson à haute température, garantissant la durabilité et la qualité du produit final.

La flexibilité des fours à creuset est encore soulignée par leur utilisation dans les domaines suivantsla métallurgie expérimentale etlaboratoire. Leur capacité à traiter de petites doses d'alliages à bas point de fusion les rend parfaits pour les activités de recherche et de développement, où l'accent est mis sur l'essai de nouveaux matériaux et procédés.

Les fours à creuset se présentent sous différentes formes, adaptées à différents besoins. Par exemplefours basculants permettent de verser avec précision le métal en fusion dans les moules en inclinant le creuset.Les fours à balancement utilisent une poche de coulée pour extraire le métal, ce qui garantit une exposition minimale aux contaminants.Les fours à extraction retirent à la fois le creuset et le métal, ce qui facilite le coulage direct et réduit le risque de fluctuations de température.

En résumé, les fours à creuset ne se limitent pas au travail des métaux, mais étendent leur utilité aux industries du verre et de la céramique, ce qui en fait la pierre angulaire des processus de fabrication à petite échelle et de précision.

Fours à résistance à haute température de type caisson

Caractéristiques des fours à résistance en caisson à haute température

Les fours à résistance haute température à caisson se distinguent par leur capacité à atteindre des températures exceptionnellement élevées, comprises entre 1 200 et 1 800 degrés Celsius. Cette capacité est facilitée par l'utilisation d'éléments chauffants spécialisés tels que des fils de résistance, des tiges de carbure de silicium et des tiges de molybdène de silicium, tous conçus pour supporter et générer efficacement ces températures extrêmes.

L'uniformité du chauffage est une autre caractéristique essentielle, car elle permet à l'ensemble de la chambre d'atteindre la température souhaitée de manière constante. Cette uniformité est cruciale pour des processus tels que les essais de matériaux, où un contrôle précis de la température est essentiel pour éviter les gradients thermiques susceptibles d'affecter les résultats des essais.

Des systèmes de contrôle avancés font partie intégrante de ces fours, permettant aux opérateurs de surveiller et d'ajuster les réglages de température en temps réel. Ces systèmes comprennent souvent des contrôleurs logiques programmables (PLC) et des interfaces numériques, qui améliorent à la fois la précision et la facilité d'utilisation. La combinaison de ces caractéristiques rend les fours à résistance à caisson haute température indispensables pour les applications exigeant des conditions de température précises et des performances fiables.

Applications des fours à résistance à caisson haute température

Les fours à résistance haute température de type caisson sont des outils polyvalents qui ont un large éventail d'applications dans diverses industries. Ces fours sont particulièrement connus pour leur capacité à atteindre et à maintenir des températures extrêmement élevées, garantissant un chauffage uniforme dans toute la chambre. Cette capacité les rend indispensables dans plusieurs processus critiques.

L'une des principales utilisations de ces fours est la suivanteles essais de matériaux. Les chercheurs et les ingénieurs utilisent ces fours pour soumettre les matériaux à des conditions extrêmes, en simulant des environnements difficiles à reproduire en dehors d'un cadre contrôlé. Cela permet de mieux comprendre le comportement et les propriétés des matériaux soumis à des températures élevées, ce qui est essentiel pour développer des produits nouveaux et améliorés.

Dans le domaine de laproduction de céramiques de pointeces fours jouent un rôle essentiel. La production de céramiques avancées nécessite souvent un contrôle précis de la température et de l'uniformité, ce que les fours à résistance à haute température de type caisson excellent à fournir. Cela permet de garantir que les produits finis répondent aux exigences strictes en matière de durabilité, de résistance et d'autres propriétés critiques.

La fabrication de semi-conducteurs est un autre domaine dans lequel ces fours sont largement utilisés. La fabrication de semi-conducteurs implique plusieurs processus à haute température, tels que la diffusion et l'oxydation, qui nécessitent un environnement de chauffage stable et uniforme. Les fours à résistance à haute température de type caisson fournissent la précision et le contrôle nécessaires, garantissant la qualité et la fiabilité des dispositifs semi-conducteurs.

En outre, ces fours sont utilisés dans les domaines suivantsprocessus de traitement thermique pour les métaux, tels que la trempe, le recuit et le traitement soluble dans le solide. Ces procédés sont essentiels pour améliorer la dureté, la solidité et la résistance à la corrosion des matériaux. Le chauffage uniforme fourni par ces fours garantit l'efficacité et la cohérence du traitement thermique sur l'ensemble du lot.

Dans le domaine de lamétallurgie des poudresles fours à résistance de type caisson à haute température sont utilisés pour fritter les poudres métalliques. Ce processus est essentiel pour créer des pièces d'ingénierie de haute performance avec des géométries complexes et des spécifications précises. La capacité à contrôler la température et à maintenir l'uniformité est essentielle au succès de cette application.

En outre, ces fours sont utilisés dans les domaines suivantsla fabrication de composants électroniques. Ils sont utilisés dans les processus d'emballage, de soudage et de refusion des composants électroniques, garantissant que les composants sont fabriqués selon les normes de qualité et de fiabilité les plus élevées.

Enfin, ces fours sont utilisés dans le cadre de la recherche scientifique universitaire,la recherche scientifique universitaire bénéficie de ces fours pour diverses expériences impliquant des processus à haute température. Qu'il s'agisse de graphitisation de matières organiques ou de tests de matériaux spéciaux, ces fours offrent les conditions nécessaires pour mener des recherches approfondies et précises.

En résumé, les fours à résistance haute température de type caisson font partie intégrante d'une multitude d'applications à haute température, garantissant la précision, l'uniformité et la fiabilité de chaque processus qu'ils supportent.

Fours à gaz pour coulée sous pression

Caractéristiques des fours à gaz pour coulée sous pression

Les fours à gaz pour le moulage sous pression sont réputés pourefficacité énergétiqueLes fours à gaz pour le moulage sous pression sont réputés pour leur efficacité énergétique, qui réduit considérablement les coûts d'exploitation et l'impact sur l'environnement. Cette efficacité est obtenue grâce à des technologies de combustion avancées qui optimisent l'utilisation du combustible, garantissant que chaque unité de combustible est utilisée au maximum de son potentiel.

En outre, ces fours sont dotés d'unecapacité de chauffage rapidequi permet des ajustements rapides de la température et des cycles rapides. Cette caractéristique est cruciale dans les environnements de fabrication en grande série où le temps est un facteur critique. La capacité de chauffage rapide permet non seulement d'améliorer la productivité, mais aussi de s'assurer que le métal en fusion reste à la température optimale de coulée, ce qui améliore la qualité du produit final.

Une autre caractéristique remarquable est lacombustion plus propre du combustible plus propre. Les fours à gaz modernes pour le moulage sous pression sont équipés de systèmes sophistiqués de contrôle des émissions qui minimisent les sous-produits nocifs tels que les NOx et les SOx. Cela permet non seulement de respecter les réglementations environnementales strictes, mais aussi de contribuer à un environnement de travail plus sain. Le processus de combustion plus propre prolonge également la durée de vie du four et réduit les besoins d'entretien, ce qui en fait un choix rentable à long terme.

En résumé, la combinaison du rendement énergétique, de la capacité de chauffage rapide et de la combustion plus propre du combustible fait des fours à gaz pour le moulage sous pression un outil indispensable dans l'industrie de transformation des métaux, en particulier pour les applications nécessitant des composants de haute qualité et de précision.

Applications des fours à gaz pour coulée sous pression

Les fours à gaz pour le moulage sous pression sont indispensables à la production de pièces de précision, en particulier dans les industries qui exigent des températures élevées pour fondre les métaux non ferreux. Ces fours sont appréciés pour leur efficacité et la réduction de leurs émissions, ce qui en fait un choix respectueux de l'environnement dans le traitement des métaux.

Pour les petites et moyennes entreprises, telles que les ateliers captifs qui fondent des pièces pour leurs propres lignes de produits (par exemple, des accessoires de clôture, des meubles décoratifs), les fours à creuset alimentés au gaz ou à résistance électrique sont les plus couramment utilisés. Ces fours sont particulièrement avantageux dans les ateliers de travail à façon où des changements fréquents d'alliage sont nécessaires, car les fours à creuset offrent la flexibilité requise pour de telles opérations.

Dans le processus de moulage sous pression, les lingots de métal sont chargés dans un four de fusion et de maintien. Le four de fusion industriel chauffe les lingots jusqu'à ce qu'ils deviennent du métal en fusion, qui est ensuite versé dans un moule pour créer la pièce souhaitée. Le moule est ensuite refroidi et la pièce peut subir d'autres traitements thermiques dans un four industriel, tels que la mise en solution, le recuit ou la trempe, afin d'obtenir la résistance et la dureté requises.

La polyvalence des fours à gaz pour le moulage sous pression s'étend à leur utilisation dans le moulage sous pression, où ils peuvent être des fours à creuset, des fours de fusion à réverbère central, des fours de maintien électriques ou à gaz à faible consommation d'énergie, des fours de dosage automatique et des systèmes de distribution chauffés à l'électricité. Cette adaptabilité garantit que les fours à gaz pour le moulage sous pression peuvent répondre aux divers besoins des différents processus de fabrication, des opérations à petite échelle aux grandes applications industrielles.

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four de graphitisation sous vide horizontal à haute température de graphite

- Grand four de graphitisation sous vide vertical en graphite

- Four de fusion par induction à arc sous vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Articles associés

- Four à moufle : découvrir les secrets d'un chauffage uniforme et d'une atmosphère contrôlée

- L'importance des gaz inertes dans l'atmosphère des fours

- Exploration des principaux indicateurs de performance d'un four atmosphérique

- Guide complet des fours atmosphériques : Types, applications et avantages

- Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit