Sélection des matériaux et des gaz

Traitement des alliages de titane

Lors du traitement d'alliages de titane dans un four sous vide, il est essentiel d'éviter d'utiliser de l'azote comme gaz de refroidissement. Cette précaution est nécessaire car le titane présente une grande affinité pour l'azote, en particulier à des températures élevées. À ces températures, le titane et l'azote subissent une réaction chimique, formant un composé de couleur dorée connu sous le nom de nitrure de titane. Cette réaction ne modifie pas seulement les propriétés de surface de l'alliage de titane, mais introduit également des changements structurels potentiels qui pourraient compromettre l'intégrité et les performances du matériau.

La réactivité du titane avec l'azote souligne l'importance de sélectionner des gaz de refroidissement appropriés pour les processus de traitement thermique sous vide. Étant donné l'importance industrielle du titane dans les applications aérospatiales et biomédicales, il est primordial d'assurer une manipulation et un traitement corrects de ce matériau. La formation de nitrure de titane peut entraîner un durcissement et une fragilisation indésirables de la surface, ce qui est particulièrement préjudiciable dans les applications soumises à de fortes contraintes où la résistance et la durabilité du matériau sont essentielles.

Pour atténuer ces risques, l'argon est généralement choisi comme gaz de refroidissement pour les alliages de titane dans les fours à vide. L'argon étant un gaz inerte, il ne réagit pas avec le titane dans des conditions normales, ce qui empêche la formation de nitrure de titane et garantit que l'intégrité de la structure et de la surface du matériau reste intacte. Cette pratique s'aligne sur les principes généraux du traitement thermique sous vide, qui soulignent l'importance de la sélection des matériaux et des gaz pour obtenir des résultats de traitement optimaux.

Sélection des gaz de refroidissement

La sélection des gaz de refroidissement dans le traitement thermique sous vide est cruciale pour le maintien de l'intégrité et des propriétés des matériaux traités. Pour les matériaux enl'acierun gaz de refroidissement d'une pureté de 99,995 % d'azote est généralement préféré. Ce niveau élevé de pureté garantit que l'acier ne réagit pas avec le gaz, préservant ainsi ses propriétés structurelles et mécaniques au cours du processus de refroidissement.

Dans le cas desalliages à haute températureles exigences sont encore plus strictes. Ces alliages nécessitent souvent un gaz de refroidissement d'une pureté de 99,999 % d'azote ou d'argon. Les niveaux de pureté plus élevés sont nécessaires pour éviter toute contamination potentielle qui pourrait compromettre les performances de l'alliage à des températures élevées. L'argon, en particulier, est souvent choisi pour ses propriétés inertes, qui minimisent le risque de réactions chimiques avec l'alliage.

Pour lesalliages de titanele choix du gaz de refroidissement est particulièrement important. Contrairement à l'acier et aux alliages haute température, le titane réagit avec l'azote à haute température, formant un nitrure de titane de couleur dorée. C'est pourquoi un gaz de refroidissement d'une pureté de 99,995 % d'argon est recommandé pour les alliages de titane. La nature inerte de l'argon garantit que le titane ne réagit pas, empêchant la formation de nitrure de titane et maintenant les propriétés souhaitées de l'alliage.

| Matériau | Gaz de refroidissement recommandé | Niveau de pureté | Raison d'être |

|---|---|---|---|

| Acier | Azote | 99.995% | Une pureté élevée empêche les réactions et maintient l'intégrité structurelle. |

| Alliages à haute température | Azote ou argon | 99.999% | Une plus grande pureté empêche la contamination, maintient les performances à haute température. |

| Alliages de titane | Argon | 99.995% | Le gaz inerte empêche la réaction avec le titane et la formation de nitrure. |

Ce tableau résume les principales considérations relatives à la sélection des gaz de refroidissement pour différents matériaux dans le cadre du traitement thermique sous vide, en soulignant l'importance de la pureté et de l'inertie du gaz pour préserver les propriétés du matériau.

Équipement et paramètres du procédé

Articulation de l'activité du four à vide

L'articulation de l'activité des fours à vide englobe une variété d'éléments de conception qui garantissent le fonctionnement efficace du four. L'un des aspects critiques est la sélection des mécanismes d'étanchéité, en particulier l'utilisation d'anneaux en caoutchouc de type O, qui assurent une étanchéité robuste et fiable aux conditions de vide. Ces joints sont essentiels pour maintenir l'intégrité de l'environnement sous vide à l'intérieur du four.

Outre l'étanchéité, le système de refroidissement joue un rôle essentiel dans le fonctionnement du four. Certains fours à vide intègrent un système de refroidissement à l'eau, qui est essentiel pour contrôler et stabiliser rapidement la température. Cette double approche de l'étanchéité et du refroidissement garantit que le four peut gérer un large éventail de processus thermiques, du traitement thermique au recuit, avec précision et cohérence.

La conception des fours à vide est très adaptable, ce qui permet de les personnaliser pour répondre à des besoins industriels spécifiques. Cette adaptabilité est motivée par la nécessité de.. :

- Contrôle des processus: Assurer la précision des niveaux de température et de vide.

- Répétabilité du processus: Maintenir des résultats cohérents sur plusieurs cycles.

- Fiabilité du temps de fonctionnement: Veiller à ce que le four fonctionne sans interruption.

- Adaptabilité: Être en mesure de gérer les nouveaux matériaux et processus à mesure qu'ils apparaissent.

- Intégration: S'intégrer de manière transparente dans les flux de production existants.

- Impact sur l'environnement: Réduction des émissions et de la consommation d'énergie.

L'ensemble de ces facteurs contribue à l'avantage économique du traitement par le vide, en améliorant la productivité, en minimisant les distorsions et en réduisant les temps de cycle.

Taux de montée en pression

La vitesse de montée en pression est un paramètre critique dans le fonctionnement des fours domestiques sous vide, en particulier dans le contexte des procédés de traitement thermique. Cette vitesse quantifie l'augmentation de la pression à l'intérieur du four sur une période donnée, généralement mesurée en Pascals par heure (Pa/h). Pour les fours à vide domestiques, le taux d'augmentation de la pression recommandé ne doit pas dépasser 1,33 Pa/h. Cette norme garantit que le four maintient un environnement sous vide stable, ce qui est essentiel pour obtenir des résultats de traitement thermique cohérents et de haute qualité.

En revanche, certaines entreprises étrangères ont établi des spécifications plus strictes, fixant la vitesse de montée en pression à 0,67 Pa/h. Ce seuil plus bas reflète un niveau plus élevé de précision et de contrôle dans les opérations de leurs fours à vide. L'obtention d'un taux de montée en pression aussi bas nécessite des équipements de pointe et une gestion méticuleuse des processus. Le respect de ces spécifications plus strictes présente l'avantage d'améliorer l'homogénéité des matériaux, de réduire le risque de contamination et d'accroître l'efficacité globale du processus.

| Type de spécification | Taux de montée en pression (Pa/h) |

|---|---|

| Norme nationale | 1.33 |

| Norme étrangère | 0.67 |

Il est essentiel de comprendre et de respecter ces normes de taux de montée en pression pour maintenir l'intégrité de l'environnement sous vide pendant le traitement thermique. Elles garantissent que les matériaux traités sont exposés à des conditions cohérentes, ce qui permet d'obtenir des résultats prévisibles et fiables.

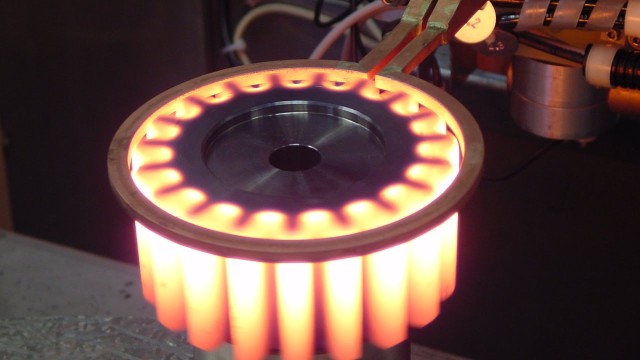

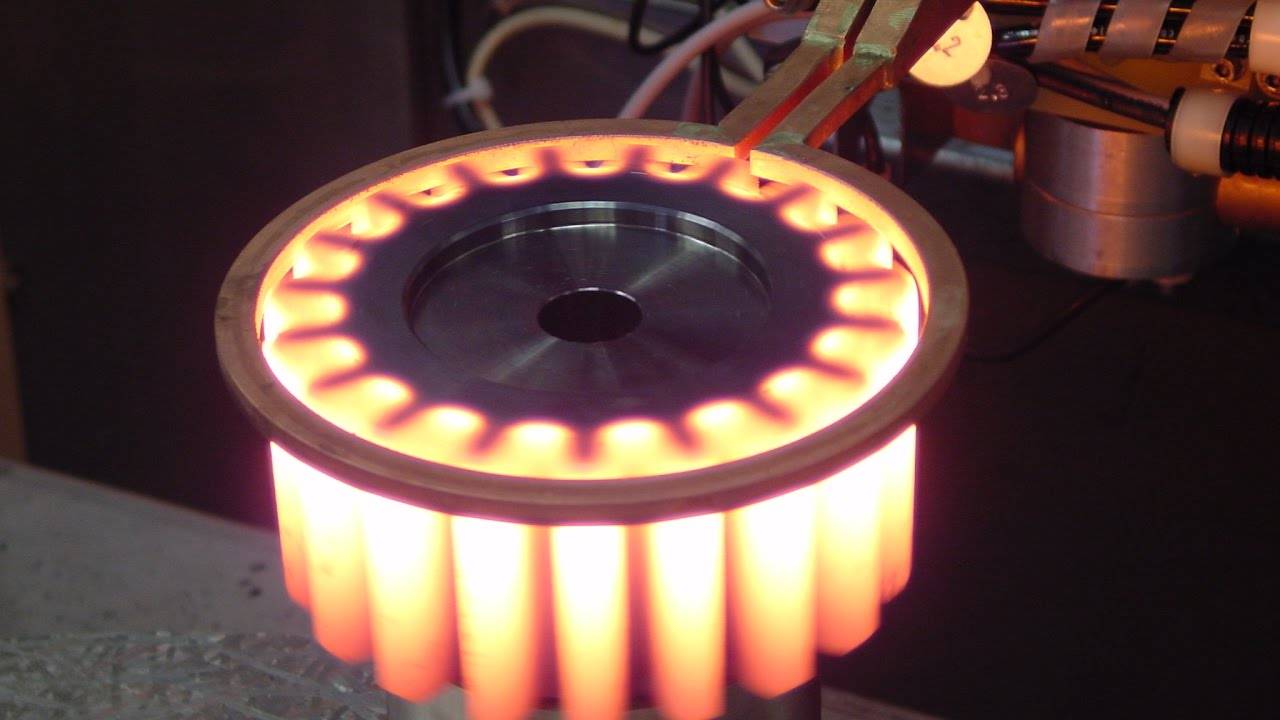

Équipement de chauffage et de refroidissement

Le four de trempe sous vide est équipé de systèmes avancés de refroidissement rapide conçus pour accélérer le processus de refroidissement, en assurant un contrôle précis des gradients de température. Ces systèmes de refroidissement fonctionnent généralement avec une pression d'eau de refroidissement supérieure à 0,2 MPa, ce qui est essentiel pour maintenir l'intégrité et les propriétés structurelles des matériaux traités. Le débit de l'eau de refroidissement est également réglable, ce qui permet d'effectuer des réglages précis en fonction des exigences spécifiques du matériau traité.

Par exemple, lorsqu'il s'agit d'alliages de titane, le processus de refroidissement doit être méticuleusement contrôlé pour éviter la formation de nitrure de titane, qui peut se produire si l'on utilise de l'azote comme gaz de refroidissement à haute température. L'argon, plus pur, est préféré pour ses propriétés inertes, ce qui permet de préserver les caractéristiques du matériau sans réaction chimique.

| Matériau | Gaz de refroidissement | Pureté |

|---|---|---|

| Acier | Azote | 99.995% |

| Alliage haute température | Azote ou argon | 99.999% |

| Alliage de titane | Argon | 99.995% |

Ce tableau souligne l'importance de sélectionner le gaz de refroidissement approprié en fonction du matériau traité, afin d'assurer des performances optimales et la longévité du four de trempe sous vide.

Manipulation et traitement des pièces

Trempe sous vide

La trempe des pièces sous vide nécessite l'utilisation d'une huile de trempe sous vide spécialisée, qui se caractérise par une faible pression de vapeur totale. Cette huile est essentielle pour maintenir l'intégrité et la qualité de la pièce pendant le processus de trempe. L'environnement sous vide garantit que l'atmosphère n'interagit pas avec le matériau, ce qui empêche l'oxydation et préserve l'état de surface de la pièce.

Dans un four de purge sous vide, la pièce est chauffée à une température de changement de phase, qui varie en fonction des exigences spécifiques du processus de trempe. Cette phase de chauffage est cruciale pour la transformation de l'ensemble de la masse chauffée. Une fois la température souhaitée atteinte, la pièce est refroidie rapidement afin de piéger les éléments chimiques qui se sont diffusés à haute température. Ce refroidissement rapide est facilité par l'huile de trempe sous vide, qui assure une vitesse de refroidissement suffisante pour obtenir les caractéristiques mécaniques souhaitées.

Les avantages de la trempe sous vide sont multiples. Tout d'abord, les pièces traitées ne s'oxydent pas, ce qui signifie qu'elles restent brillantes et conservent leur qualité esthétique. Ensuite, le procédé contribue à augmenter certaines caractéristiques mécaniques de la pièce trempée, telles que la résistance à la traction et la dureté. Ceci est dû aux tensions qui se créent dans les mailles cristallines suite au refroidissement rapide et au piégeage des éléments chimiques.

En résumé, la trempe sous vide est un processus sophistiqué qui exploite les propriétés de l'huile de trempe sous vide pour obtenir des résultats optimaux. L'atmosphère contrôlée et le refroidissement rapide garantissent que la pièce ne conserve pas seulement sa qualité de surface, mais qu'elle améliore également ses propriétés mécaniques.

Protection du vide

La protection des fours à vide est un aspect essentiel du maintien de l'intégrité et de l'efficacité des processus de traitement thermique. Le four doit idéalement fonctionner sous vide ou être rempli d'azote pur pour garantir des conditions optimales. Cette approche empêche l'absorption de gaz et d'humidité, qui peuvent compromettre la qualité du traitement thermique.

Dans un état de vide, l'absence de gaz atmosphériques élimine le risque de réactions chimiques susceptibles d'altérer les propriétés des matériaux traités. En outre, le maintien du vide permet de minimiser la présence d'humidité, qui peut entraîner une oxydation et d'autres effets indésirables.

Lorsqu'on utilise de l'azote pur, il est essentiel de s'assurer que le gaz est de la plus grande pureté possible, généralement 99,995 % ou plus. Ce haut niveau de pureté garantit que les gaz résiduels présents dans l'azote n'interagissent pas avec les matériaux dans le four, préservant ainsi leurs caractéristiques.

Le choix entre le fonctionnement sous vide et l'utilisation d'azote pur dépend des exigences spécifiques du processus de traitement thermique. Par exemple, les alliages de titane, qui ont tendance à réagir avec l'azote à des températures élevées, sont souvent traités sous vide pour éviter la formation de nitrure de titane.

En résumé, il est essentiel de maintenir le four sous vide ou avec de l'azote pur pour éviter l'absorption de gaz et d'humidité, ce qui garantit la qualité et la cohérence du processus de traitement thermique.

Chauffage et dégazage

Pendant la phase de chauffage du traitement thermique sous vide, la pièce et les matériaux à l'intérieur du four subissent un processus connu sous le nom de dégazage. Ce phénomène a un impact significatif sur le degré de vide à l'intérieur de la chambre. Le dégazage fait référence à la libération de gaz qui ont été précédemment absorbés ou adsorbés par les matériaux. Ces gaz peuvent provenir de diverses sources, notamment de la pièce elle-même, des parois du four et d'autres composants à l'intérieur de la chambre.

Les principaux gaz libérés lors du dégazage comprennent souvent de la vapeur d'eau, de l'hydrogène, du dioxyde de carbone et des hydrocarbures. Ces gaz sont généralement absorbés ou adsorbés sur les surfaces des matériaux à température ambiante. Lorsque le four est chauffé, l'augmentation de la température entraîne la désorption de ces gaz qui s'échappent dans la chambre à vide, réduisant ainsi le degré de vide global.

Pour atténuer les effets du dégazage, plusieurs stratégies peuvent être employées. Par exemple, le pré-pompage du four à une pression d'environ 6,67 Pa avant d'entamer le processus de chauffage peut contribuer à réduire la charge initiale de gaz. En outre, l'utilisation de matériaux de haute pureté et le maintien d'un environnement propre dans le four peuvent minimiser la quantité de dégazage.

Le dégazage est une considération critique dans le traitement thermique sous vide, car il influence directement l'efficacité du processus. Un degré de vide plus élevé garantit un meilleur contrôle de l'environnement de chauffage, ce qui permet d'obtenir des résultats plus cohérents et plus prévisibles. Il est donc essentiel de comprendre et de gérer le dégazage pour obtenir des résultats optimaux dans le traitement thermique sous vide.

Température de chauffage

La température de chauffage pour les procédés de trempe sous vide, de recuit sous vide, de mise en solution sous vide et de vieillissement sous vide est généralement la même que celle utilisée pour les traitements thermiques conventionnels. Cette cohérence garantit que le matériau subit les mêmes transformations thermiques, conservant ainsi son intégrité structurelle et ses propriétés mécaniques.

Dans le traitement thermique sous vide, l'atmosphère contrôlée à l'intérieur du four empêche l'oxydation et la contamination, ce qui permet un contrôle précis de la température. Ce contrôle est crucial pour obtenir un chauffage uniforme de la pièce, ce qui est essentiel pour obtenir les changements microstructuraux souhaités.

Par exemple, dans le cas des alliages de titane, la température de chauffage pendant le traitement sous vide est soigneusement calibrée pour éviter la formation de nitrure de titane, qui peut se produire si de l'azote est présent à des températures élevées. Ce calibrage minutieux garantit que les propriétés de l'alliage sont préservées et que le produit final répond aux spécifications requises.

| Type de procédé | Température conventionnelle | Température sous vide |

|---|---|---|

| Revenu sous vide | 400°C - 650°C | 400°C - 650°C |

| Recuit sous vide | 800°C - 1000°C | 800°C - 1000°C |

| Traitement de la solution sous vide | 950°C - 1200°C | 950°C - 1200°C |

| Vieillissement sous vide | 450°C - 600°C | 450°C - 600°C |

Le tableau ci-dessus illustre les plages de température typiques pour ces procédés, montrant que l'environnement sous vide ne modifie pas les exigences fondamentales en matière de chauffage, mais améliore plutôt la pureté et le contrôle du traitement. Cette constance dans la température garantit que les avantages du traitement thermique sous vide, tels que la réduction de la contamination de surface et l'amélioration des propriétés mécaniques, sont pleinement exploités.

Installation et préparation initiales

Pré-pompage avant le chauffage

Après avoir placé la pièce dans le four à vide, il est d'usage de pré-pomper la chambre à une pression d'environ 6,67 Pa avant d'entamer le processus de chauffage. Cette étape est cruciale pour plusieurs raisons :

-

Réduction des contaminants : Le pré-pompage permet de réduire considérablement la concentration de gaz et de vapeurs résiduels dans la chambre du four. Cette étape est essentielle car ces contaminants peuvent réagir avec la pièce à haute température, entraînant des réactions de surface indésirables ou une fragilisation.

-

Efficacité thermique accrue : En obtenant une pression initiale plus faible, le four peut atteindre le niveau de vide de fonctionnement souhaité plus rapidement une fois que le chauffage commence. Cela améliore l'efficacité thermique globale du processus, ce qui permet un chauffage plus contrôlé et plus uniforme.

-

Prévention des dégagements gazeux : La phase de pré-pompage permet également de minimiser le dégazage de la pièce et des matériaux du four au cours du cycle de chauffage suivant. Le dégazage peut entraîner une augmentation de la pression dans la chambre, ce qui peut affecter l'intégrité et la qualité du traitement thermique.

En résumé, le pré-pompage à 6,67 Pa ouvre la voie à un processus de traitement thermique sous vide plus contrôlé et plus efficace, garantissant une exposition minimale de la pièce à des contaminants potentiellement nocifs et l'obtention de conditions thermiques optimales.

Produits associés

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Articles associés

- Fonctionnement du four de frittage à presse à chaud sous vide

- La physique invisible de la perfection : maîtriser la chaleur, la pression et le temps

- Comprendre les presses à chaud et les considérations de sécurité

- Vaincre le vide : Le pouvoir silencieux du pressage à chaud sous vide

- La physique des formes impossibles : comment l'emboutissage à chaud a redéfini l'acier à haute résistance