Types de procédés de recuit des semi-conducteurs

Recuit en four tubulaire

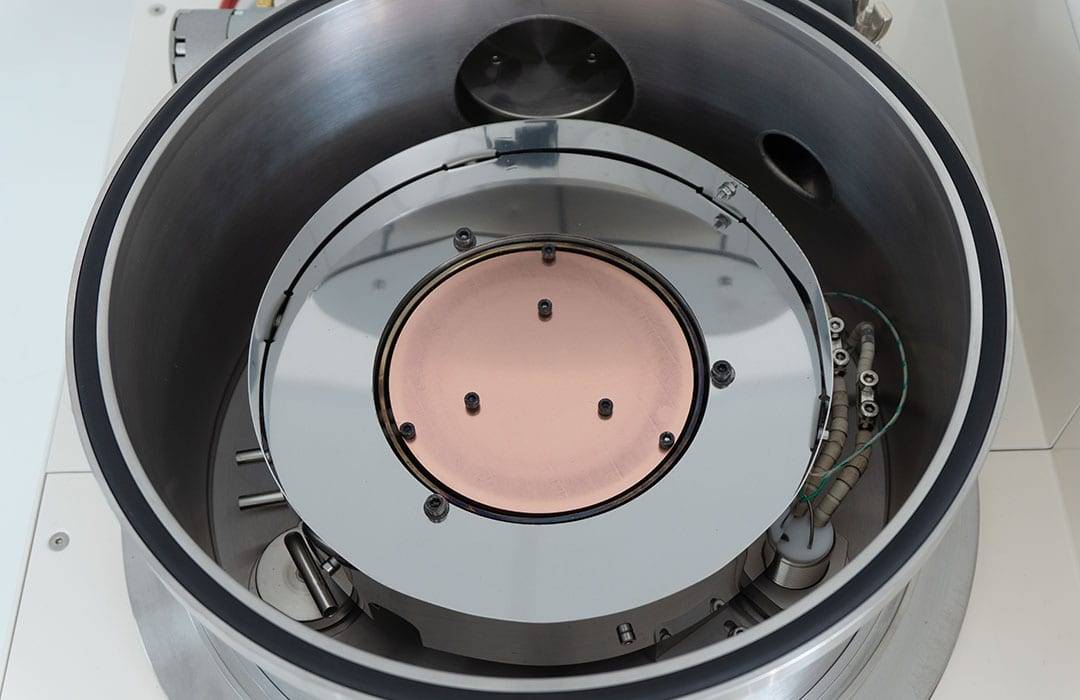

Le recuit en four tubulaire consiste à placer le matériau dans une chambre fermée cylindrique construite à partir de matériaux résistant aux températures élevées, tels que le quartz. Cette chambre est chauffée à l'aide de fils de résistance intégrés, qui facilitent la distribution uniforme de la température et permettent un contrôle précis des gradients de température. Cette méthode est particulièrement bien adaptée aux traitements de recuit prolongés, notamment ceux qui nécessitent des températures élevées.

La cavité cylindrique du four tubulaire est entourée de bobines de chauffage, qui sont intégrées dans une matrice thermiquement isolante. Le contrôle de la température est assuré par un thermocouple, ce qui garantit des conditions de chauffage précises et stables. Les modèles plus sophistiqués peuvent comporter plusieurs zones de chauffage, ce qui permet de réaliser des expériences de transport complexes où les matériaux sont exposés à des températures variables dans la même chambre.

Des éléments chauffants avancés, tels que le disiliciure de molybdène (MoSi2), peuvent élever les températures de travail jusqu'à 1 800 °C, ce qui élargit la gamme des applications. Les matériaux couramment utilisés pour les tubes de réaction sont l'alumine, le pyrex et le quartz fondu, avec des options telles que le molybdène ou le tungstène pour la manipulation de matériaux corrosifs.

Les fours tubulaires sont largement utilisés dans la synthèse et la purification de composés inorganiques, et parfois dans la synthèse organique. Leur capacité à maintenir des températures uniformes et à contrôler les gradients thermiques les rend idéaux pour les processus de longue durée et à haute température.

Recuit rapide RTP

Le recuit rapide RTP (Rapid Thermal Processing) utilise des sources lumineuses à haute intensité, telles que des lampes infrarouges, pour élever rapidement la température des plaquettes. Cette méthode permet d'atteindre des températures élevées dans un laps de temps très court (de quelques secondes à quelques dizaines de secondes) et de refroidir ensuite rapidement les plaquettes. Le processus contrôle méticuleusement les taux de chauffage et de refroidissement, ainsi que les températures et les durées précises, améliorant ainsi la stabilité et la répétabilité du processus de recuit.

Cette technique est particulièrement cruciale pour les traitements thermiques rapides de divers matériaux, notamment l'électronique, les céramiques, les substances inorganiques, les métaux et les matériaux composites. Le contrôle précis de la température inhérent au RTP garantit des résultats uniformes et cohérents, ce qui en fait un outil indispensable dans les industries nécessitant des traitements thermiques de haute précision.

Recuit au laser

Le recuit laser utilise un faisceau laser très focalisé pour chauffer localement des matériaux à des températures extrêmes. Ce procédé consiste à diriger un faisceau laser d'une longueur d'onde et d'une puissance précises à travers une lentille, qui balaie ensuite la surface cible. Il en résulte un chauffage instantané et localisé, ce qui en fait un procédé idéal pour les applications nécessitant un contrôle précis du traitement thermique.

L'un des principaux avantages du recuit au laser est sa capacité à cibler précisément des zones spécifiques, ce qui est particulièrement utile dans la fabrication de dispositifs microélectroniques. Cette méthode est souvent utilisée pour réparer les défauts du réseau et affiner les modèles dans la fabrication des semi-conducteurs. En se concentrant sur des zones minuscules, le recuit laser garantit que seules les régions visées sont affectées, minimisant ainsi les dommages thermiques aux zones environnantes.

Comparé à d'autres techniques de recuit, le recuit laser offre des avantages uniques tels que des temps de chauffage et de refroidissement localisés très courts, un contrôle précis de l'intensité du chauffage et la possibilité de traiter des points uniques de manière séquentielle. Ces caractéristiques en font un outil précieux dans les industries où la finesse et la précision sont primordiales.

Caractéristiques des procédés de recuit

Nombre de traitements

La méthode de traitement varie considérablement entre les différents procédés de recuit des semi-conducteurs.Recuit en four tubulaire utilise un traitement par lots, dans lequel plusieurs plaquettes sont traitées simultanément en une seule fois. Cette approche est particulièrement efficace pour la production à grande échelle et les traitements de recuit longs, ce qui la rend adaptée aux processus à haute température qui nécessitent une distribution uniforme de la température.

À l'inverse,Le recuit rapide RTP (Rapid Thermal Processing) offre une grande souplesse de traitement et permet de traiter des plaquettes individuelles ou des puces multiples en un seul cycle. Cette méthode s'appuie sur des sources lumineuses à haute intensité, telles que des lampes infrarouges, pour réaliser des cycles de chauffage et de refroidissement rapides, qui sont essentiels pour maintenir la stabilité et la répétabilité du processus. La capacité de traiter à la fois une et plusieurs puces fait du RTP une option polyvalente pour diverses applications dans le domaine des semi-conducteurs.

Recuit au laserLe recuit au laser, quant à lui, opère à une échelle beaucoup plus localisée. Il utilise un faisceau laser concentré pour chauffer des points individuels de manière séquentielle, ce qui permet un contrôle précis de l'intensité et de l'emplacement du chauffage. Cette méthode est idéale pour les dispositifs microélectroniques pour lesquels un chauffage localisé est nécessaire, par exemple pour le modelage fin et la réparation des défauts du réseau. Le traitement séquentiel de points individuels garantit une grande précision et un impact thermique minimal sur les zones environnantes.

| Processus de recuit | Méthode de traitement | Adaptation |

|---|---|---|

| Recuit en four tubulaire | Traitement par lots | Production à grande échelle, processus à haute température |

| Recuit rapide RTP | Puce unique ou multiple | Traitement thermique polyvalent et rapide pour l'électronique et les matériaux |

| Recuit au laser | Points uniques séquentiellement | Dispositifs microélectroniques, chauffage localisé précis et réparation des défauts |

Taux d'augmentation et de diminution de la température

La vitesse à laquelle la température augmente et diminue au cours des processus de recuit varie considérablement d'une méthode à l'autre.Recuit en four tubulaire implique des cycles de chauffage et de refroidissement prolongés, ce qui permet un changement de température progressif et contrôlé. Cette méthode est particulièrement adaptée aux processus qui nécessitent de longues durées à des températures élevées, garantissant un traitement thermique uniforme sur de longues périodes.

À l'inverse,recuit rapide RTP utilise des sources lumineuses à haute intensité pour obtenir des temps de chauffage et de refroidissement rapides, souvent de l'ordre de quelques secondes à quelques dizaines de secondes. Cette méthode permet un contrôle précis des taux, des températures et des durées de chauffage et de refroidissement, ce qui est essentiel pour maintenir la stabilité et la répétabilité du processus. Les changements rapides de température sont essentiels pour les applications dans l'électronique, les céramiques, les matériaux inorganiques, les métaux et les composites, où un traitement thermique rapide est nécessaire.

Le recuit au laserLe recuit au laser, quant à lui, utilise un faisceau laser concentré pour fournir des temps de chauffage et de refroidissement localisés très courts. Le faisceau laser, avec sa longueur d'onde et sa puissance spécifiques, est focalisé à travers une lentille et balayé sur la surface cible, ce qui permet un chauffage localisé instantané. Cette méthode est particulièrement avantageuse pour le modelage fin et la réparation des défauts de réseau dans la fabrication des semi-conducteurs, ainsi que pour le chauffage et le recuit localisés des dispositifs microélectroniques.

| Méthode de recuit | Temps de chauffage et de refroidissement | Objectif de l'application |

|---|---|---|

| Recuit en four tubulaire | Prolongé | Processus prolongés à haute température |

| Recuit rapide RTP | Court (quelques secondes à quelques dizaines de secondes) | Traitement thermique rapide de divers matériaux |

| Recuit au laser | Très court (instantané localisé) | Chauffage localisé dans les dispositifs semi-conducteurs |

Uniformité de la température

L'uniformité de la température est un facteur critique dans les processus de recuit des semi-conducteurs, car elle influence la qualité et les performances du produit final. Chaque méthode de recuit - recuit en four tubulaire, recuit rapide RTP et recuit au laser - offre des approches distinctes pour obtenir une température uniforme.

Le recuit en four tubulaire se distingue par une répartition plus uniforme de la température sur le matériau. Ce résultat est obtenu grâce à la conception de la chambre du four, qui est généralement fabriquée à partir de matériaux résistants aux hautes températures, comme le quartz. La chambre est chauffée par des fils de résistance, ce qui garantit un gradient de température contrôlé et uniforme. Cette méthode est particulièrement adaptée aux traitements de recuit de longue durée, notamment pour les processus à haute température, où le maintien d'une température constante est crucial.

Recuit rapide RTP se concentre sur le contrôle précis de l'uniformité et de la précision de la température. En utilisant des sources lumineuses à haute intensité, telles que des lampes infrarouges, le RTP peut rapidement chauffer les plaquettes à des températures élevées en quelques secondes. Cette capacité de chauffage et de refroidissement rapides permet un contrôle précis des taux, des températures et des durées de chauffage et de refroidissement, ce qui améliore la stabilité et la répétabilité du processus. La capacité à maintenir des tolérances de température étroites fait du RTP la solution idéale pour les applications nécessitant un traitement thermique rapide de divers matériaux.

Recuit au laser offre un contrôle très précis de l'intensité de chauffage de points individuels. Cette méthode utilise un faisceau laser concentré pour chauffer localement le matériau à des températures élevées, ce qui permet un chauffage instantané et localisé. Le faisceau laser, avec sa longueur d'onde et sa puissance spécifiques, est focalisé à travers une lentille et balayé sur la surface cible, ce qui permet un modelage fin et la réparation des défauts du réseau dans la fabrication des semi-conducteurs. La précision du recuit laser est inégalée, ce qui en fait un outil essentiel pour la fabrication de dispositifs microélectroniques.

| Méthode de recuit | Uniformité de la température | Contrôle Précision |

|---|---|---|

| Recuit en four tubulaire | Distribution plus uniforme de la température | Modéré |

| RTP Recuit rapide | Contrôle précis de l'uniformité | Élevée |

| Recuit au laser | Contrôle très précis des points individuels | Très élevé |

Le choix de la méthode de recuit dépend des exigences spécifiques de l'application, y compris le besoin d'uniformité de la température, la précision du contrôle et la nature du matériau traité.

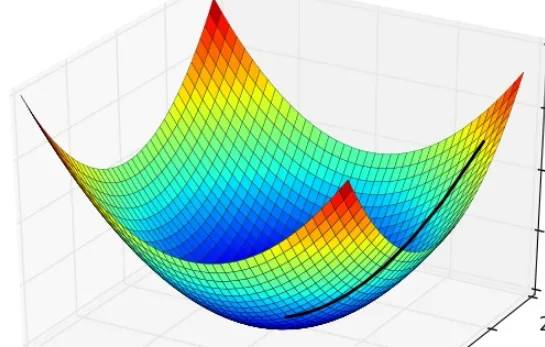

Gradient thermique

Les gradients thermiques jouent un rôle crucial dans l'efficacité et l'efficience des processus de recuit des semi-conducteurs. Chaque méthode - recuit en four tubulaire, recuit rapide RTP et recuit au laser - présente des caractéristiques distinctes en termes de gradients thermiques, qui influencent considérablement la qualité et la précision du processus de recuit.

Le recuit en four tubulaire maintientde faibles gradients thermiques en raison de sa conception et de ses principes de fonctionnement. Le matériau est placé dans une longue chambre de four fermée en forme de tube, fabriquée dans des matériaux résistants aux hautes températures comme le quartz. La chambre est chauffée par un fil de résistance, ce qui assure une distribution uniforme de la température et des gradients de température contrôlés. Cette uniformité est particulièrement bénéfique pour les traitements de recuit de longue durée, notamment pour les processus à haute température, où le maintien d'un environnement thermique constant est essentiel.

À l'inverse,recuit rapide RTP etrecuit au laser présententd'importants gradients thermiques. Le RTP chauffe rapidement les plaquettes à l'aide de sources lumineuses à haute intensité telles que des lampes infrarouges, atteignant des températures élevées en peu de temps (de quelques secondes à quelques dizaines de secondes). Ce processus de chauffage et de refroidissement rapide crée des gradients thermiques importants, qui sont gérés par un contrôle précis des taux de chauffage et de refroidissement, des températures et des durées. Cette méthode est essentielle pour le traitement thermique rapide des matériaux électroniques, céramiques, inorganiques, métalliques et composites, où la vitesse et la précision sont primordiales.

Recuit au laser utilise un faisceau laser concentré pour chauffer localement le matériau à des températures élevées. Un faisceau laser d'une longueur d'onde et d'une puissance spécifiques est focalisé à travers une lentille et balayé sur la surface cible pour un chauffage instantané localisé. Cette méthode est couramment utilisée pour le chauffage localisé et le recuit des dispositifs microélectroniques, ainsi que pour le modelage fin et la réparation des défauts du réseau dans la fabrication des semi-conducteurs. Les gradients thermiques importants du recuit laser sont le résultat direct de la nature hautement localisée et instantanée du processus de chauffage, qui nécessite un contrôle très précis de l'intensité du chauffage en des points uniques.

| Méthode de recuit | Caractéristiques du gradient thermique |

|---|---|

| Recuit en four tubulaire | Gradients thermiques faibles |

| Recuit rapide RTP | Gradients thermiques importants |

| Recuit au laser | Gradients thermiques importants |

Il est essentiel de comprendre ces différences de gradient thermique pour sélectionner la méthode de recuit appropriée en fonction des exigences spécifiques du matériau semi-conducteur et du résultat souhaité du processus de recuit.

Contrôle de l'atmosphère

Le contrôle de l'atmosphère est un aspect critique des processus de recuit des semi-conducteurs, car il influence la qualité et la cohérence du produit final. Chaque méthode a sa propre approche de la gestion de l'environnement dans la chambre de recuit.

-

Recuit en four tubulaire: Cette méthode est confrontée à des défis importants en matière de contrôle de l'atmosphère. La chambre du four, longue et fermée, en forme de tube, permet une distribution uniforme de la température, mais il est difficile de maintenir un contrôle précis de l'atmosphère. Cette limitation peut affecter la pureté et l'intégrité du processus de recuit, en particulier dans les applications à haute température.

-

Recuit rapide RTP: En revanche, le RTP (Rapid Thermal Processing) excelle dans le contrôle précis de l'atmosphère. En utilisant des sources lumineuses à haute intensité, le RTP peut rapidement chauffer les plaquettes à des températures élevées en quelques secondes. Ce chauffage rapide permet de mieux contrôler plusieurs atmosphères et conditions de vide. La possibilité de passer rapidement d'une atmosphère à l'autre améliore la flexibilité et la précision du processus de recuit, ce qui le rend idéal pour les applications nécessitant un traitement thermique rapide dans divers environnements.

-

Recuit au laser: Le recuit au laser offre un niveau de contrôle de l'atmosphère encore plus raffiné. Le faisceau laser concentré, utilisé pour le chauffage localisé, peut être contrôlé avec précision pour gérer l'atmosphère dans la zone cible. Cette approche localisée permet d'utiliser plusieurs atmosphères et conditions de vide, adaptées aux besoins spécifiques des dispositifs microélectroniques et de la fabrication de semi-conducteurs. La haute précision du recuit au laser garantit que le traitement thermique est optimisé pour chaque point du matériau, ce qui permet de minimiser les défauts et d'améliorer la qualité globale.

En résumé, alors que le recuit en four tubulaire a du mal à contrôler l'atmosphère, le recuit rapide RTP et le recuit laser offrent tous deux des capacités avancées pour gérer plusieurs atmosphères et conditions de vide avec une grande précision.

Coût

Lorsque l'on considère le coût des procédés de recuit des semi-conducteurs, il est essentiel d'évaluer à la fois l'investissement initial et les dépenses opérationnelles.Le recuit en four tubulaire est l'option la plus économique en raison de sa conception simple et de ses exigences relativement faibles en matière d'entretien. L'équipement est généralement moins coûteux à acquérir et à exploiter, ce qui en fait un choix intéressant pour les fabricants ayant des contraintes budgétaires.

À l'inverse,le recuit rapide RTP etrecuit au laser impliquent des coûts initiaux plus élevés. Les systèmes RTP nécessitent des réseaux de lampes infrarouges sophistiqués et des mécanismes avancés de contrôle de la température, ce qui augmente considérablement l'investissement initial. De même, les systèmes de recuit au laser nécessitent un équipement laser de grande puissance et des composants optiques précis, ce qui augmente encore le coût. Toutefois, ces coûts plus élevés sont souvent justifiés par les capacités et l'efficacité accrues qu'offrent ces méthodes, en particulier dans les applications nécessitant un chauffage rapide et localisé.

| Méthode de recuit | Coût initial | Coût opérationnel |

|---|---|---|

| Recuit en four tubulaire | Faible | Faible |

| Recuit rapide RTP | Élevé | Modéré |

| Recuit au laser | Élevée | Élevés |

Les coûts opérationnels du RTP et du recuit au laser sont également plus élevés en raison de la nécessité d'une maintenance continue et de la consommation d'énergie. Malgré ces dépenses plus élevées, la précision et la rapidité de ces méthodes permettent de réaliser des économies à long terme en améliorant l'efficacité de la production et en réduisant le nombre de produits défectueux.

En résumé, si le recuit en four tubulaire est l'option la plus rentable, le recuit rapide RTP et le recuit au laser offrent des capacités avancées qui peuvent justifier leurs coûts plus élevés dans certains scénarios de fabrication de haute précision.

Produits associés

- Four de laboratoire tubulaire multi-zones

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

Articles associés

- Présentation des fours tubulaires à vide de laboratoire

- Explorer les fours à tubes rotatifs : Un guide complet

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire

- Guide complet des fours tubulaires : Types, applications et considérations

- La Géométrie de la Chaleur : Ingénierie de l'Environnement Thermique Parfait