Introduction au pressage isostatique à chaud (WIP)

Le pressage isostatique à chaud (WIP) représente une technologie sophistiquée dans le domaine du traitement des matériaux, offrant une approche unique de l'amélioration des propriétés des matériaux par le biais d'un chauffage et d'une pression contrôlés. Cet article examine les principes fondamentaux du WIP, en le distinguant de ses homologues, le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). En explorant les avancées technologiques, les diverses applications et les avantages significatifs du WIP, nous visons à fournir une compréhension complète de la façon dont cette méthode contribue à l'avancement des processus de fabrication. Rejoignez-nous pour découvrir les subtilités du WIP et son rôle essentiel dans le façonnement de l'avenir du traitement des matériaux.

Avancées technologiques dans le pressage isostatique à chaud (WIP)

La technologie du pressage isostatique à chaud (WIP) a connu des avancées significatives ces dernières années, améliorant son efficacité et son applicabilité dans diverses industries. Ces progrès portent principalement sur l'amélioration des éléments chauffants, des milieux sous pression et des techniques de distribution uniforme de la pression, ce qui fait du WIP une méthode plus polyvalente et plus efficace pour le traitement des matériaux.

Amélioration des éléments chauffants

L'un des principaux domaines d'innovation de la technologie WIP est le développement d'éléments chauffants avancés. Les éléments chauffants traditionnels sont souvent limités en termes de précision du contrôle de la température et d'efficacité énergétique. Les systèmes WIP modernes intègrent désormais des éléments chauffants avancés, tels que des réchauffeurs à induction et des réchauffeurs céramiques, qui offrent une meilleure uniformité de température et des vitesses de chauffage plus rapides. Ces nouveaux éléments chauffants peuvent maintenir des températures précises dans une plage étroite, ce qui garantit des conditions de traitement homogènes et améliore la qualité du produit final.

Innovations en matière de moyens de pression

Le choix des fluides sous pression dans les systèmes WIP a également fait l'objet d'améliorations significatives. Traditionnellement, l'eau et l'huile étaient couramment utilisées comme moyens de pression en raison de leur capacité à répartir uniformément la pression. Toutefois, ces fluides présentaient des limites en termes de stabilité de la température et de compatibilité avec certains matériaux. Des progrès récents ont conduit au développement de nouveaux fluides de pression, tels que des gaz spécialisés et des fluides hybrides, qui offrent une meilleure stabilité thermique et sont compatibles avec une plus large gamme de matériaux. Ces nouveaux fluides permettent une application plus contrôlée et plus uniforme de la pression, ce qui améliore les propriétés des matériaux et réduit les temps de traitement.

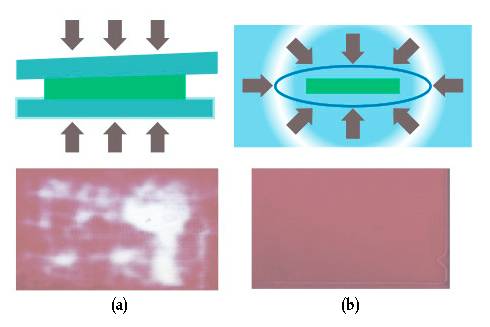

Techniques améliorées de distribution uniforme de la pression

La répartition uniforme de la pression est cruciale dans le domaine du WIP pour assurer un compactage homogène des matériaux et éviter les variations dimensionnelles. Les progrès technologiques dans les techniques de distribution de la pression ont conduit à la mise au point de réservoirs sous pression et de systèmes de contrôle sophistiqués. Ces systèmes utilisent des capteurs avancés et des mécanismes de retour d'information pour surveiller et ajuster la distribution de la pression en temps réel, en veillant à ce que la pression soit appliquée uniformément sur toutes les surfaces du matériau. Ce niveau de précision permet d'éliminer les défauts et d'améliorer la qualité globale des matériaux traités.

Applications et avantages

Les progrès de la technologie WIP ont permis d'étendre ses applications à divers secteurs, notamment l'aérospatiale, l'automobile, l'électronique et le médical. Dans l'industrie aérospatiale, la technologie WIP est utilisée pour produire des composants de haute performance avec une résistance et une durabilité accrues. Dans l'industrie automobile, la technologie WIP permet de fabriquer des pièces légères et très résistantes, contribuant ainsi à l'efficacité énergétique et aux performances. Dans l'industrie électronique, le WIP est utilisé pour compacter des pièces de formes différentes avec une pression uniforme, ce qui permet d'obtenir une précision dimensionnelle et une fiabilité constantes.

Conclusion

Les dernières avancées technologiques en matière d'équipement de pressage isostatique à chaud ont considérablement amélioré ses capacités et son efficacité. Les améliorations apportées aux éléments chauffants, aux moyens de pression et aux techniques de distribution uniforme de la pression ont fait du WIP une méthode plus fiable et plus polyvalente pour le traitement des matériaux. Ces progrès permettent non seulement d'améliorer la qualité des produits finis, mais aussi d'accroître la productivité et de réduire les coûts, ce qui fait du WIP une option attrayante pour les fabricants de divers secteurs.

Applications du pressage isostatique à chaud

Le pressage isostatique à chaud (WIP) est une technologie polyvalente qui a trouvé des applications dans divers secteurs, notamment la céramique, les métaux, les composites et les composants électroniques. Ce procédé consiste à appliquer à la fois de la pression et de la chaleur aux matériaux, généralement à des températures inférieures à 100°C, afin d'obtenir des composants de haute densité, de forme proche de celle d'un filet et dotés de propriétés mécaniques et électriques supérieures. Cette technologie est particulièrement utile pour la production de matériaux et de composants avancés qui nécessitent un contrôle précis de leurs microstructures et de leurs propriétés.

Industrie de la céramique

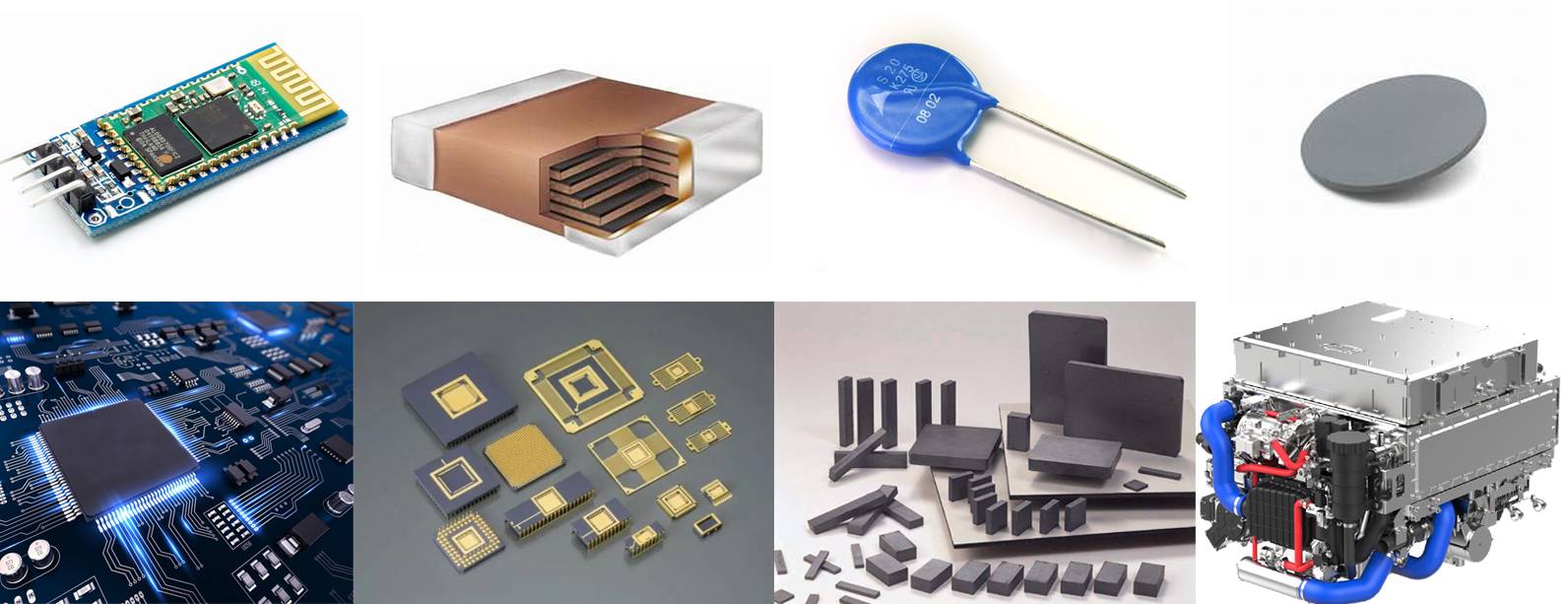

Dans l'industrie des céramiques, le WIP est largement utilisé pour produire des composants électroniques céramiques multicouches monolithiques de haute qualité, tels que les condensateurs céramiques multicouches (MLCC), les inducteurs céramiques multicouches (MLCI) et les céramiques cuites à basse température (LTCC). Ces composants sont essentiels dans divers appareils électroniques, notamment les smartphones, les ordinateurs et l'électronique automobile. Le procédé WIP permet de comprimer des feuilles vertes pour produire des composants d'une qualité et d'une densité supérieures à celles des composants fabriqués par les méthodes conventionnelles de pressage uniaxial.

Industrie métallurgique

L'industrie métallurgique bénéficie également du procédé WIP, en particulier pour la production de composants métalliques de forme complexe. Le WIP permet de consolider les poudres métalliques en pièces denses, entièrement formées et présentant une porosité minimale. Cette caractéristique est cruciale pour les applications dans l'aérospatiale, l'automobile et les appareils médicaux, où la résistance et la fiabilité des composants sont primordiales. La possibilité d'obtenir des pièces de forme presque nette réduit les déchets de matériaux et les besoins d'usinage, ce qui rend le processus plus rentable et plus respectueux de l'environnement.

Composites et composants électroniques

Le procédé WIP est également utilisé dans l'industrie des composites, où il permet de produire des matériaux composites de haute performance dotés de propriétés mécaniques améliorées. Ces matériaux sont utilisés dans des applications allant de l'aérospatiale et de la défense aux articles de sport. Dans le secteur des composants électroniques, le WIP est utilisé pour produire des composants tels que des puces hybrides, des modules Bluetooth et des piles à combustible. Ces composants nécessitent un contrôle précis de leurs structures internes afin de garantir des performances et une fiabilité optimales.

Applications spécifiques

Condensateurs céramiques multicouches (MLCC)

Les MLCC sont parmi les composants électroniques les plus courants produits à l'aide du WIP. Ces condensateurs sont utilisés dans une large gamme d'appareils électroniques pour le filtrage, le découplage et le stockage d'énergie. Le procédé WIP garantit que les MLCC sont produites avec une densité et une uniformité élevées, ce qui est essentiel pour leur performance et leur fiabilité.

Céramiques cuites à basse température (LTCC)

La technologie LTCC implique la co-cuisson de couches de céramique avec des traces conductrices intégrées à basse température. Le WIP est essentiel dans ce processus pour obtenir la densité et la précision dimensionnelle nécessaires des couches de céramique. Les composants LTCC sont utilisés dans des applications à haute fréquence, telles que les appareils de communication sans fil et les systèmes radar.

Électronique médicale et implants

Dans le domaine médical, le WIP est utilisé pour produire des composants de haute précision pour l'électronique médicale et les implants. Ces composants doivent répondre à des exigences strictes en matière de biocompatibilité, de résistance et de fiabilité. Le procédé WIP permet de produire ces composants avec les propriétés nécessaires pour garantir la sécurité des patients et l'efficacité des appareils.

Conclusion

Le pressage isostatique à chaud est une technologie essentielle qui permet de produire des matériaux et des composants de haute qualité et de haute performance dans divers secteurs. Sa capacité à combiner pression et températures contrôlées permet de produire des composants aux propriétés et à la fiabilité supérieures. Comme les industries continuent à demander des matériaux et des composants plus avancés, les applications du WIP devraient se développer, renforçant encore son importance dans la fabrication moderne.

Avantages de l'utilisation du pressage isostatique à chaud dans le traitement des matériaux

Le pressage isostatique à chaud (WIP) est une technique sophistiquée qui améliore le traitement des matériaux en appliquant une pression uniforme à des températures élevées, généralement jusqu'à 100°C. Cette méthode est particulièrement avantageuse dans les industries telles que l'électronique, où la précision et l'uniformité des propriétés des matériaux sont essentielles. Contrairement aux méthodes de pressage traditionnelles qui entraînent souvent une répartition inégale de la pression, le WIP garantit que toutes les surfaces du matériau reçoivent la même pression, ce qui permet d'obtenir une précision dimensionnelle et une intégrité du matériau constantes.

Amélioration de la densité du matériau

L'un des principaux avantages de l'utilisation du WIP est l'amélioration significative de la densité du matériau. En appliquant une pression uniforme à une température élevée, le WIP facilite la consolidation des matériaux pulvérulents en compacts denses sans qu'il soit nécessaire d'utiliser des températures ou des pressions extrêmement élevées. Il en résulte une distribution plus uniforme des particules, ce qui améliore la densité globale du matériau. Des études ont montré que les matériaux traités par WIP peuvent atteindre des densités proches de leur maximum théorique, ce qui est crucial pour les applications nécessitant une résistance et une durabilité élevées.

Uniformité de la microstructure

La pression uniforme appliquée pendant le traitement par WIP améliore non seulement la densité, mais aussi l'uniformité de la microstructure. Cette uniformité est essentielle pour garantir des propriétés mécaniques constantes sur l'ensemble du matériau. Dans les méthodes de pressage traditionnelles, les variations de pression peuvent entraîner des différences dans la taille et la distribution des grains, ce qui peut affecter les performances du matériau. Avec le WIP, l'environnement contrôlé garantit que la microstructure reste cohérente, ce qui améliore la fiabilité et les performances du matériau.

Propriétés mécaniques améliorées

Les matériaux traités par WIP présentent des propriétés mécaniques améliorées, notamment en termes de solidité, de ductilité et de résistance à la fatigue. Les conditions de pression et de température uniformes pendant le traitement par WIP contribuent à éliminer la porosité interne, qui est un problème courant dans les matériaux traités par des méthodes conventionnelles. En réduisant les défauts internes, les matériaux traités par WIP peuvent résister à des contraintes plus élevées et présenter de meilleures performances globales. Ceci est particulièrement bénéfique dans les applications où le matériau est soumis à des cycles de chargement et de déchargement répétés, comme dans les industries aérospatiale et automobile.

Rentabilité et efficacité

Le WIP est également reconnu pour sa rentabilité et son efficacité dans le traitement des matériaux. Contrairement au pressage isostatique à chaud (HIP), qui nécessite des températures et des pressions plus élevées, le WIP fonctionne dans des conditions relativement plus basses, ce qui réduit la consommation d'énergie et les coûts d'équipement. En outre, la capacité à traiter une large gamme de matériaux et de formes fait de la WIP un choix polyvalent et efficace pour les fabricants. La réduction de la variabilité des propriétés mécaniques se traduit également par une diminution des rejets et des reprises, ce qui renforce encore les avantages économiques de l'utilisation du procédé WIP.

Avantages pour l'environnement et la sécurité

Du point de vue de l'environnement et de la sécurité, le procédé WIP présente plusieurs avantages. Les températures et pressions de fonctionnement inférieures à celles du HIP réduisent le risque de dégradation thermique et d'émissions dangereuses. De plus, la distribution uniforme de la pression minimise le risque de défauts des matériaux qui pourraient entraîner des problèmes de sécurité dans les applications finales. Ces facteurs font de la WIP une option plus sûre et plus respectueuse de l'environnement pour le traitement des matériaux.

En conclusion, le pressage isostatique à chaud (WIP) offre de nombreux avantages par rapport aux autres méthodes de pressage, notamment une meilleure densité des matériaux, une uniformité de la microstructure et des propriétés mécaniques améliorées. Sa rentabilité, son efficacité et ses avantages en termes de sécurité en font un choix intéressant pour diverses industries, en particulier celles qui exigent une grande précision et une grande fiabilité dans le traitement des matériaux. Au fur et à mesure que la technologie progresse, les applications et les avantages du WIP devraient s'étendre, renforçant encore sa position de méthode privilégiée dans le traitement des matériaux.

Paramètres de fonctionnement et considérations de sécurité

Dans le domaine des réacteurs de verre à haute pression, la compréhension et le respect des principaux paramètres de fonctionnement sont cruciaux pour l'efficacité du processus et la sécurité du personnel impliqué. Cette section aborde les aspects critiques du contrôle de la température, de la gestion de la pression et des mesures de sécurité essentielles qui doivent être mises en œuvre pour garantir le fonctionnement sûr et efficace de ces réacteurs.

Contrôle de la température

La température est un paramètre fondamental dans les réactions chimiques, car elle influence la vitesse de réaction, la sélectivité des produits et l'efficacité globale du processus. Les réacteurs en verre à haute pression sont généralement équipés de systèmes sophistiqués de contrôle de la température qui permettent une régulation précise de l'environnement de la réaction. Ces systèmes peuvent maintenir les températures dans une fourchette étroite, ce qui garantit des résultats cohérents et prévisibles.

Par exemple, la plage de température pour de nombreuses réactions à haute pression peut s'étendre de la température ambiante à plusieurs centaines de degrés Celsius. Il est impératif que le système de contrôle de la température du réacteur soit capable de gérer ces extrêmes sans compromettre l'intégrité de la cuve ou la qualité de la réaction. Des capteurs avancés et des mécanismes de rétroaction sont souvent utilisés pour surveiller et ajuster en permanence la température, en veillant à ce qu'elle reste dans les limites des paramètres souhaités.

Gestion de la pression

La pression est un autre paramètre critique qui doit être géré avec soin dans les réacteurs en verre à haute pression. La pression à l'intérieur du réacteur peut affecter de manière significative le résultat de la réaction, et une pression excessive peut entraîner des défaillances catastrophiques de la cuve. Il est donc essentiel de faire fonctionner le réacteur à la pression appropriée pour la réaction spécifique en cours.

Les cuves sous pression utilisées dans ces réacteurs sont conçues pour résister à des pressions nominales spécifiques, et il est essentiel de vérifier que la cuve est adaptée aux conditions de fonctionnement prévues. Avant d'entamer une réaction, les utilisateurs doivent s'assurer que le récipient sous pression a été testé et qu'il est adapté à la température et à la pression requises. En outre, il est important de vérifier qu'il n'y a pas de pression résiduelle dans l'appareil avant de l'ouvrir afin d'éviter tout risque potentiel.

Mesures de sécurité

La sécurité est primordiale lors de l'utilisation de réacteurs en verre à haute pression. Ces réacteurs peuvent être dangereux s'ils ne sont pas manipulés correctement, et il est essentiel de suivre scrupuleusement les instructions et les consignes de sécurité du fabricant. Plusieurs mesures de sécurité doivent être mises en œuvre pour garantir un fonctionnement sûr du réacteur :

-

Systèmes de décompression: Les réacteurs à haute pression doivent être équipés de systèmes de décompression pour éviter l'accumulation d'une pression excessive. Ces systèmes peuvent évacuer la pression en toute sécurité en cas de surpression, évitant ainsi une défaillance potentielle de la cuve.

-

Verrouillages et soupapes de sécurité: Les verrouillages et les soupapes de sécurité sont des composants essentiels qui garantissent que le réacteur fonctionne dans des limites sûres. Les verrouillages peuvent empêcher le réacteur de fonctionner en dehors des paramètres spécifiés, tandis que les soupapes de sécurité peuvent relâcher la pression si elle dépasse les niveaux de sécurité.

-

Équipement de protection individuelle (EPI): Les opérateurs doivent toujours porter un EPI approprié, notamment des lunettes de sécurité, des gants et des vêtements de protection, afin de se protéger contre les risques potentiels.

-

Entretien et inspection réguliers: La maintenance et l'inspection régulières du réacteur et de ses composants sont essentielles pour assurer la continuité de son fonctionnement en toute sécurité. Il s'agit notamment de vérifier l'intégrité de la cuve sous pression, la fonctionnalité du système de contrôle de la température et le bon fonctionnement des dispositifs de sécurité.

Conformité à la réglementation et progrès

La conception des appareils sous pression a évolué pour répondre aux normes réglementaires et les dépasser, les principaux facteurs étant l'allongement de la durée de vie, le traitement à plus haute pression et l'amélioration de la sécurité. De nouvelles conceptions de fours et de nouveaux matériaux, tels que le molybdène, l'acier et le graphite, ont élargi les paramètres de température du processus, ce qui permet une plus grande flexibilité et une meilleure efficacité.

Les contrôles informatiques avancés jouent désormais un rôle essentiel dans la surveillance et le contrôle des réacteurs à haute pression. Ces systèmes peuvent gérer un ou plusieurs réacteurs au sein d'une usine, en fournissant des données en temps réel et des ajustements automatisés pour garantir un fonctionnement optimal. L'intégration de commandes avancées a considérablement amélioré la sécurité et la fiabilité des procédés à haute pression, les rendant plus accessibles et plus faciles à gérer.

En conclusion, le fonctionnement sûr et efficace des réacteurs en verre à haute pression dépend de la gestion méticuleuse des paramètres de température et de pression et de la mise en œuvre de mesures de sécurité robustes. En adhérant à ces lignes directrices et en tirant parti des technologies de pointe, les opérateurs peuvent garantir la réussite de leurs réactions tout en maintenant un niveau élevé de sécurité.

Tendances futures du pressage isostatique à chaud

La technologie du pressage isostatique à chaud (WIP) est promise à des avancées significatives et à des applications plus larges dans les années à venir. Les industries continuant à rechercher des matériaux plus performants et plus fiables, le WIP devrait jouer un rôle crucial dans le développement de nouveaux matériaux et l'intégration avec d'autres technologies de pointe. Cette section explore les tendances futures potentielles du WIP, en se concentrant sur les matériaux émergents, l'intégration avec d'autres technologies et les considérations de durabilité.

Matériaux émergents

La demande de matériaux durables et de haute qualité est le moteur de l'innovation dans le domaine des technologies de l'information et de la communication. Les chercheurs et les fabricants explorent de nouveaux matériaux qui peuvent bénéficier des conditions de pression et de température uniformes fournies par le WIP. Les céramiques, les alliages avancés et les composites font partie des matériaux étudiés pour leur potentiel dans les applications WIP. Par exemple, les secteurs de l'aérospatiale et de l'automobile s'intéressent de plus en plus à la fabrication additive de céramique, qui peut être améliorée grâce à la technologie WIP pour obtenir une densité supérieure et une uniformité de la microstructure.

Intégration avec d'autres technologies

L'une des tendances significatives du WIP est son intégration avec d'autres procédés de fabrication et de traitement thermique avancés. La combinaison du WIP avec des technologies telles que la fabrication additive, le frittage par plasma à étincelles et d'autres procédés de traitement thermique peut conduire à la création de pièces de haute intégrité, presque en forme de filet, à partir de poudres métalliques. Cette intégration permet non seulement de réduire les coûts de traitement et la consommation d'énergie, mais aussi d'améliorer les délais de livraison des composants. Par exemple, la combinaison du WIP avec la fabrication additive permet de produire des géométries complexes avec des propriétés mécaniques améliorées, ce qui en fait un outil précieux pour les industries nécessitant des composants de haute performance.

Considérations sur le développement durable

La durabilité devient un facteur essentiel dans le développement des processus de fabrication, et le WIP ne fait pas exception à la règle. L'efficacité énergétique des équipements WIP est améliorée afin de réduire leur impact sur l'environnement. En outre, l'utilisation du WIP dans les processus de recyclage est étudiée pour améliorer la durabilité de la production de matériaux. En permettant la consolidation des matériaux recyclés en composants de haute performance, le WIP peut contribuer à l'économie circulaire et réduire la dépendance à l'égard des matières premières.

Tendances du marché et innovations

Le marché du pressage isostatique met de plus en plus l'accent sur la combinaison du WIP avec d'autres procédés de traitement thermique. Cette tendance est motivée par le besoin de solutions plus efficaces et plus fiables dans diverses industries. Les fabricants innovent constamment pour améliorer les processus, développer de nouveaux matériaux et explorer de nouvelles applications. L'intégration du WIP à d'autres technologies devrait se développer rapidement, car l'intérêt pour les processus de fabrication avancés ne cesse de croître.

Conclusion

L'avenir du pressage isostatique à chaud est prometteur, avec un potentiel important de progrès dans les matériaux émergents, l'intégration avec d'autres technologies et les considérations de durabilité. Les industries cherchant à améliorer les performances et la fiabilité des matériaux, le pressage isostatique à chaud jouera un rôle crucial pour répondre à ces demandes. Les innovations en cours dans la technologie WIP devraient favoriser son adoption et son application dans divers secteurs, contribuant ainsi à l'avancement des processus de fabrication et au développement de matériaux de haute performance.

Conclusion : Le rôle du WIP dans la fabrication avancée

En conclusion,Le pressage isostatique à chaud (WIP) se distingue comme une technologie essentielle dans la fabrication avancée, offrant des améliorations inégalées des propriétés des matériaux grâce à son application sophistiquée dans diverses industries. Les progrès de la technologie WIP, associés à la diversité de ses applications et à ses avantages significatifs, soulignent son rôle essentiel dans l'obtention d'une densité de matériau, d'une uniformité de microstructure et de propriétés mécaniques supérieures. À l'avenir, l'intégration du procédé WIP aux technologies et matériaux émergents promet de révolutionner encore davantage les techniques de traitement des matériaux, garantissant ainsi sa pertinence et son innovation dans le domaine de la fabrication de pointe.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Moules de Pressage Isostatique pour Laboratoire

Articles associés

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Qu'est-ce qu'une machine de pressage isostatique

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Comment remplacer l'anneau en caoutchouc d'une presse isostatique et quelles précautions doivent être prises

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux