L'anatomie d'un défaut

Imaginez une aube de turbine à l'intérieur d'un réacteur d'avion. C'est une merveille de la métallurgie, un monocristal d'un superalliage tournant à des milliers de tours par minute tout en résistant à des températures qui feraient fondre des métaux moins nobles.

Sa perfection est absolue. Sa défaillance est catastrophique.

La plus grande menace pour cette aube n'est pas née des contraintes du vol, mais des derniers instants de sa création : pendant le traitement thermique. Une seule molécule d'oxygène errante se liant à sa surface, ou une minuscule contrainte thermique invisible due à un chauffage inégal, pourrait créer un point faible microscopique. Dans l'environnement impitoyable d'un moteur, les défauts microscopiques deviennent des échecs retentissants.

C'est le problème central de la science des matériaux haute performance. Il ne s'agit pas seulement de chauffer les choses ; il s'agit de créer un environnement de contrôle absolu où les défauts n'ont nulle part où se cacher et pas d'air pour respirer.

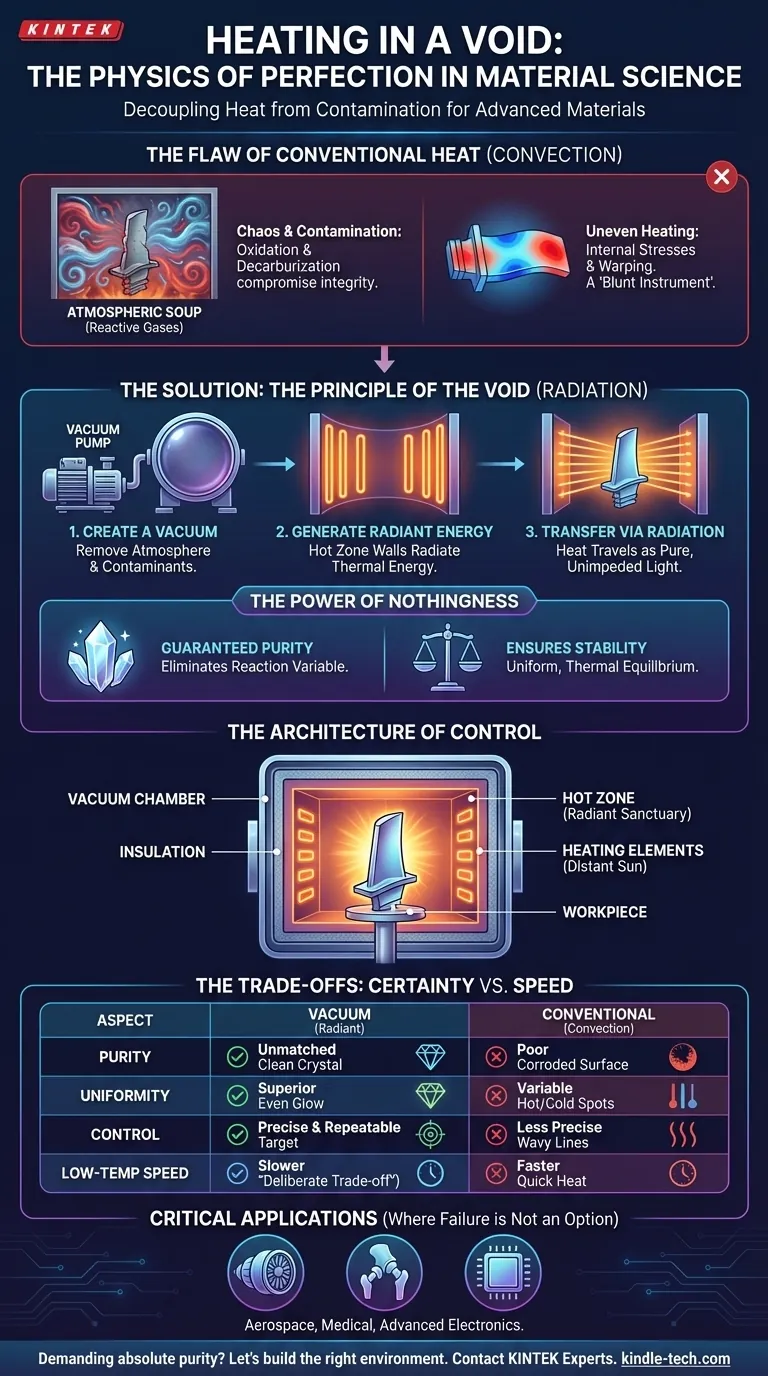

La chaleur conventionnelle est un instrument grossier

Dans un four standard, la chaleur est transférée par convection. Un ventilateur souffle de l'air chaud, un peu comme dans un four de cuisine.

Cela fonctionne pour cuire du pain. C'est un désastre pour créer des aubes de turbine.

L'air n'est pas vide. C'est une soupe chaotique d'oxygène, d'azote et d'autres gaz réactifs. À haute température, cette soupe attaque agressivement la surface des métaux, provoquant une oxydation et une décarburation — des formes de contamination qui compromettent l'intégrité du matériau de l'extérieur vers l'intérieur.

De plus, l'air en circulation crée des points chauds et froids. Ce chauffage inégal introduit des contraintes internes, déformant les géométries délicates et semant les graines de futures fractures. On ne peut atteindre la perfection dans une tempête.

Le principe du vide : découpler la chaleur de la contamination

Un four à vide fonctionne selon un principe profondément différent, presque élégant. En retirant l'air, il découple la source de chaleur de la pièce.

L'idée principale est simple : la chaleur est fournie indirectement.

- Créer un vide : La chambre est évacuée, retirant l'atmosphère et tous ses contaminants réactifs.

- Générer de l'énergie radiante : Des éléments chauffants électriques réchauffent les parois internes du four, la « zone chaude ».

- Transfert par rayonnement : Ces parois surchauffées rayonnent alors de l'énergie thermique — lumière pure et ininterrompue dans le spectre infrarouge — sur les pièces à l'intérieur.

La chaleur ne voyage pas à travers un milieu ; elle voyage à travers un vide. Ce changement apparemment mineur a des conséquences monumentales.

Le pouvoir du néant

Le vide lui-même est le composant le plus critique. Il remplit deux fonctions psychologiques et physiques :

- Il garantit la pureté : En retirant l'air, vous retirez la *variable* de la réaction atmosphérique. Vous ne luttez plus contre la contamination ; vous avez éliminé sa possibilité. C'est la différence entre filtrer de l'eau sale et partir d'eau H₂O pure.

- Il assure la stabilité : Sans courants d'air, il n'y a pas de turbulence. L'énergie radiante baigne la pièce uniformément de toutes les directions, créant un état d'équilibre thermique impossible à atteindre par convection.

L'architecture du contrôle

Ce principe est incarné dans la conception du four, un système où chaque composant sert l'objectif de pureté environnementale et de précision thermique.

La zone chaude : un sanctuaire radiant

C'est le cœur isolé du four. Il est construit avec des matériaux à faible masse thermique, comme la fibre céramique rigidifiée, ce qui lui permet de chauffer et de refroidir rapidement sans retenir d'énergie excessive. Son seul but est de devenir un radiateur de chaleur parfait et uniforme.

Les éléments chauffants : le soleil lointain

Positionnés autour de la zone chaude, ces éléments ne touchent jamais la pièce. Ils sont la source d'énergie externe, le « soleil » dont l'énergie sera exploitée. Leur séparation des pièces est la manifestation physique du découplage.

La cornue : une chambre dans une chambre

Dans certaines conceptions, les pièces sont placées dans un récipient scellé appelé cornue. Les chauffages réchauffent l'extérieur de la cornue, qui rayonne ensuite de la chaleur vers l'intérieur. Cette conception à « paroi chaude » ajoute une couche supplémentaire d'isolement, garantissant que l'environnement de travail reste immaculé.

Les compromis de la perfection

Cette méthode ne concerne pas la vitesse ; elle concerne la certitude. Et cela reflète un choix psychologique plus profond en ingénierie.

| Aspect | Four à vide (chaleur radiante) | Four conventionnel (convection) |

|---|---|---|

| Pureté | Inégalée. Élimine l'oxydation et la contamination. | Faible. L'atmosphère provoque des réactions de surface. |

| Uniformité | Supérieure. Pas de points chauds, évitant la déformation et les contraintes. | Variable. Les courants d'air créent des températures inégales. |

| Contrôle | Précis et répétable. Environnement stable pour des cycles complexes. | Moins précis. Sujet aux variables atmosphériques. |

| Vitesse à basse température | Plus lent. Le rayonnement est moins efficace à basse température. | Plus rapide. L'air forcé chauffe rapidement à partir de la température ambiante. |

Le chauffage plus lent à basse température n'est pas un défaut ; c'est un compromis délibéré. C'est le prix à payer pour la certitude absolue qu'une fois que le matériau atteint sa température de transformation critique, il le fait dans un environnement parfait, uniforme et stérile.

Pour les applications dans l'aérospatiale, les implants médicaux ou l'électronique avancée, ce n'est pas seulement un avantage — c'est la seule voie acceptable. Les risques de contamination ou de contrainte thermique sont trop élevés pour être laissés au hasard.

Chez KINTEK, nous comprenons que les matériaux avancés exigent un environnement avancé. Nos fours à vide haute performance sont conçus non seulement pour chauffer, mais pour créer ce vide contrôlé où la perfection est possible. Pour les applications les plus exigeantes où l'échec n'est pas une option, fournir un environnement thermique immaculé et stable est primordial.

Si votre travail exige une pureté et une précision absolues, construisons l'environnement adapté. Contactez nos experts

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Articles associés

- Pourquoi vos processus à haute température échouent : l'ennemi caché de votre four sous vide

- La Variable Cachée : Pourquoi les résultats de votre four sous vide sont incohérents et comment les corriger définitivement

- L'Architecture du Néant : Anatomie d'un Four sous Vide

- Plus que rien : l'art de la pression partielle dans les fours à haute température

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.