Considérations générales pour la pulvérisation cathodique magnétron

Entretien de l'environnement sous vide

La pulvérisation cathodique magnétron nécessite un environnement sous vide impeccable pour éviter les effets néfastes des impuretés en suspension dans l'air sur la qualité du film. L'environnement sous vide n'est pas simplement une toile de fond, mais un élément essentiel qui garantit l'intégrité et la précision du processus de pulvérisation.

Dans les fours à vide, les composants mécaniques, tels que les joints et les brasures, font l'objet d'un entretien rigoureux afin de maintenir l'étanchéité du vide. Cette maintenance méticuleuse est essentielle car même des fuites mineures peuvent compromettre les niveaux de vide, affectant ainsi la qualité du produit final. Le processus d'identification et de rectification de ces fuites est à la fois long et laborieux, ce qui souligne l'importance de la maintenance préventive.

En outre, la contamination des internes des fours peut provenir de diverses sources, notamment des gaz résiduels et des particules, qui peuvent s'infiltrer dans le système au cours des activités de maintenance. Une telle contamination peut entraîner des propriétés de film incohérentes, ce qui nécessite un nettoyage approfondi et des protocoles de validation pour s'assurer que l'environnement sous vide reste impeccable.

| Aspect de la maintenance | Importance |

|---|---|

| Intégrité du joint | Garantit un vide sans fuite ; essentiel pour maintenir les niveaux de vide opérationnels. |

| Joints de brasure | Nécessitent une inspection et un entretien réguliers pour éviter les fuites. |

| Internes du four | Doivent être exempts de toute contamination pour maintenir la qualité du film. |

En résumé, la maintenance de l'environnement sous vide est une pierre angulaire du processus de pulvérisation magnétron, exigeant une attention méticuleuse aux détails et des mesures préventives rigoureuses pour garantir la production de films de haute qualité.

Contrôle de la vitesse de dépôt

La vitesse de dépôt est un paramètre essentiel du processus de pulvérisation magnétron, car elle influence considérablement la qualité et l'épaisseur du film. Cette vitesse détermine la rapidité avec laquelle le matériau de la cible est transféré sur le substrat, ce qui affecte l'uniformité, la densité et les propriétés finales du film déposé.

Pour obtenir des résultats optimaux, la vitesse de dépôt doit être méticuleusement contrôlée et ajustée en fonction de conditions spécifiques. Des facteurs tels que le type de matériau cible, l'épaisseur de film souhaitée et les propriétés spécifiques requises pour l'application jouent tous un rôle dans la détermination de la vitesse de dépôt appropriée. Par exemple, une vitesse de dépôt plus élevée peut convenir à des applications nécessitant des films plus épais, mais elle peut également entraîner des problèmes tels qu'une mauvaise adhérence ou une non-uniformité si elle n'est pas gérée correctement.

| Facteur | Impact sur la vitesse de dépôt |

|---|---|

| Matériau cible | Les différents matériaux ont des rendements de pulvérisation variables, ce qui affecte la vitesse de dépôt. |

| Température du substrat | Des températures plus élevées peuvent améliorer l'adhérence du film mais peuvent également modifier la vitesse de dépôt. |

| Puissance de pulvérisation | Une puissance accrue se traduit généralement par une vitesse de dépôt plus élevée, mais elle doit être équilibrée avec d'autres paramètres. |

En résumé, un contrôle précis de la vitesse de dépôt est essentiel pour produire des films PZT de haute qualité. Ce contrôle garantit que le film répond non seulement aux spécifications d'épaisseur requises, mais qu'il présente également les propriétés souhaitées, telles que la conductivité électrique et la résistance mécanique.

Contrôle de la puissance et du temps de pulvérisation

La puissance et le temps de pulvérisation sont des paramètres critiques qui influencent considérablement la qualité du film. Ces facteurs doivent être méticuleusement ajustés pour s'aligner sur les caractéristiques et les exigences spécifiques du matériau traité. Le niveau de puissance pendant la pulvérisation affecte l'énergie transmise au matériau cible, qui détermine à son tour la vitesse à laquelle les atomes sont éjectés et déposés sur le substrat. Des niveaux de puissance plus élevés se traduisent généralement par des taux de dépôt plus rapides, mais ils peuvent également entraîner une augmentation de la chaleur et des contraintes sur le substrat, ce qui risque de provoquer des défauts ou d'altérer les propriétés souhaitées du film.

Inversement, la durée du processus de pulvérisation, ou temps de pulvérisation, a un impact direct sur l'épaisseur et l'uniformité du film déposé. Des temps de pulvérisation prolongés peuvent produire des films plus épais, mais ils augmentent également le risque de contamination et la probabilité d'obtenir une épaisseur non uniforme sur le substrat. Il est donc essentiel d'équilibrer la puissance et le temps de pulvérisation pour obtenir une qualité de film optimale.

Le tableau suivant illustre l'importance de ces paramètres :

| Puissance de pulvérisation (W) | Temps de pulvérisation (min) | Épaisseur du film (nm) | Qualité du film (note de 1 à 10) |

|---|---|---|---|

| 100 | 30 | 200 | 8 |

| 150 | 20 | 250 | 7 |

| 200 | 15 | 300 | 6 |

Dans cet exemple, bien qu'une puissance plus élevée et des temps plus courts permettent d'obtenir des films plus épais, la qualité du film diminue en raison de l'augmentation des contraintes et des défauts potentiels. Ainsi, la sélection de la puissance et du temps de pulvérisation appropriés est un processus nuancé qui nécessite un examen minutieux des propriétés du matériau et des caractéristiques souhaitées du film.

Matériau cible et préparation de la surface

Sélection d'un matériau cible approprié

La sélection du matériau cible est une étape critique du processus de pulvérisation magnétron, car elle influence considérablement la qualité et les performances du film obtenu. Le choix du matériau cible affecte directement la composition chimique, l'intégrité structurelle et les propriétés fonctionnelles du film déposé. Il est donc essentiel de sélectionner un matériau cible qui corresponde aux exigences spécifiques et aux résultats souhaités pour le film.

Lors du choix d'un matériau cible, plusieurs facteurs doivent être pris en compte :

-

Composition chimique: Le matériau cible doit correspondre à la composition chimique souhaitée du film. Par exemple, pour la préparation de films en titanate de zirconium de plomb (PZT), le matériau cible devrait idéalement consister en un mélange homogène d'oxydes de plomb, de zirconium et de titane.

-

Pureté: Une grande pureté du matériau cible est cruciale pour éviter l'introduction d'impuretés dans le film, qui peuvent dégrader ses propriétés. Tout contaminant peut entraîner des défauts, réduire la densité du film et affecter ses performances globales.

-

Propriétés physiques: Les propriétés physiques de la cible, telles que sa densité et sa conductivité thermique, peuvent influencer le processus de pulvérisation et les caractéristiques du film obtenu. Par exemple, un matériau cible plus dense se traduit généralement par une vitesse de dépôt plus uniforme.

-

État de surface: La surface du matériau cible doit être lisse et exempte de défauts pour garantir une pulvérisation efficace et uniforme. Des traitements de surface peuvent être nécessaires pour obtenir la planéité et la propreté requises.

Le tableau ci-dessous résume les principales considérations à prendre en compte pour sélectionner un matériau cible approprié :

| Considération | Importance |

|---|---|

| Composition chimique | Assure les propriétés chimiques souhaitées du film. |

| Pureté | Empêche la contamination et maintient la qualité du film. |

| Propriétés physiques | Influence l'efficacité de la pulvérisation et l'uniformité du film. |

| État de surface | Assure une pulvérisation efficace et uniforme, en évitant les défauts dans le film. |

En résumé, la sélection du matériau cible est une décision à multiples facettes qui nécessite un examen minutieux de divers facteurs afin d'obtenir des films de haute qualité et de haute performance.

Assurer la pureté et la planéité de la surface de la cible

La pureté et la planéité de la surface de la cible sont des facteurs critiques qui influencent considérablement le processus de pulvérisation et la qualité du film qui en résulte. Toute impureté ou irrégularité sur la surface de la cible peut entraîner des incohérences dans le dépôt du film de PZT, ce qui affecte ses performances globales et son uniformité.

Pour garantir des résultats optimaux, la surface de la cible doit subir un traitement de surface rigoureux et des protocoles d'inspection. Cela implique

-

Nettoyage de la surface: L'élimination de tous les contaminants tels que la poussière, les huiles ou les oxydes qui pourraient compromettre la pureté de la cible. Des techniques telles que le nettoyage par ultrasons, la gravure chimique et le nettoyage par faisceau d'ions sont couramment utilisées.

-

Inspection de la planéité: Utilisation d'outils de métrologie avancés tels que les profilomètres et les interféromètres pour mesurer la topographie de la surface. Tout écart par rapport à la planéité souhaitée doit être corrigé par polissage ou par d'autres mesures correctives.

| Traitement de surface | Objectif | Techniques courantes |

|---|---|---|

| Nettoyage de la surface | Éliminer les contaminants | Nettoyage par ultrasons, gravure chimique, nettoyage par faisceau d'ions |

| Inspection de la planéité | Vérifier l'uniformité de la surface | Profilomètre, interféromètre |

Le respect méticuleux de ces procédures permet de garantir la pureté et la planéité de la surface cible, ce qui améliore la qualité et l'uniformité du film de PZT produit par pulvérisation cathodique magnétron.

Contrôle du substrat et de l'environnement

Contrôle de la température du substrat

La température du substrat joue un rôle essentiel dans la détermination des propriétés finales du film déposé, telles que la cristallinité, la densité et la rugosité de la surface. Ces propriétés sont essentielles pour la performance et la fonctionnalité du film, ce qui fait du contrôle précis de la température un aspect essentiel du processus de pulvérisation magnétron.

Lorsque la température du substrat est trop basse, le film peut présenter une faible cristallinité et une faible densité, ce qui accroît la rugosité de la surface. Inversement, une température trop élevée peut entraîner des changements de phase indésirables, voire des dommages thermiques sur le substrat. Par conséquent, la température doit être méticuleusement ajustée en fonction des caractéristiques et des exigences spécifiques du matériau déposé.

Par exemple, dans le cas des films de titanate de zirconium de plomb (PZT), la température optimale du substrat peut varier considérablement en fonction de la structure de phase et des propriétés ferroélectriques souhaitées. En général, des températures comprises entre 400°C et 600°C sont utilisées pour obtenir la phase pérovskite souhaitée et une réponse piézoélectrique optimale.

Pour assurer un contrôle précis, les systèmes de pulvérisation modernes intègrent souvent des mécanismes avancés de surveillance et de contrôle de la température, tels que des thermomètres infrarouges et des contrôleurs PID. Ces outils permettent des ajustements en temps réel, garantissant que la température du substrat reste dans la plage optimale tout au long du processus de dépôt.

| Plage de température | Propriétés du film |

|---|---|

| < 400°C | Faible cristallinité, faible densité, forte rugosité |

| 400°C - 600°C | Phase pérovskite souhaitée, réponse piézoélectrique optimale |

| > 600°C | Changements de phase possibles, dommages thermiques |

En résumé, le contrôle de la température du substrat est un paramètre essentiel du processus de pulvérisation magnétron, qui influence directement la qualité et les performances du film déposé. Une bonne gestion de la température garantit que le film répond aux spécifications requises et améliore sa fonctionnalité globale.

Assurer le contrôle du vide et de l'atmosphère

Le processus de pulvérisation pour la préparation des couches de film de titanate de zirconium de plomb (PZT) est très sensible aux conditions environnementales. Pour obtenir des résultats optimaux, il doit être réalisé dans un environnement de vide poussé méticuleusement contrôlé. Cette exigence rigoureuse n'est pas négociable car elle a un impact direct sur l'intégrité et les performances du film de PZT.

Dans un environnement sous vide poussé, l'absence de gaz atmosphériques réduit considérablement le risque de contamination. Les particules en suspension dans l'air, l'humidité et d'autres impuretés peuvent introduire des défauts dans le film, compromettant ainsi ses propriétés structurelles et électriques. En maintenant le vide, ces contaminants potentiels sont efficacement éliminés, ce qui garantit une surface de dépôt vierge.

En outre, le contrôle des conditions atmosphériques va au-delà du simple maintien du vide. Il s'agit également de prévenir l'oxydation, qui peut altérer la composition chimique du film de PZT. L'oxydation peut entraîner des variations dans la stœchiométrie du film, ce qui affecte ses propriétés ferroélectriques et piézoélectriques. Par conséquent, le maintien d'une atmosphère contrôlée est essentiel pour préserver les caractéristiques chimiques et physiques souhaitées du film de PZT.

Pour atteindre et maintenir cet environnement de vide poussé, des systèmes de vide avancés sont utilisés. Ces systèmes comprennent des pompes à haut rendement, des détecteurs de fuites et des capteurs de pression qui fonctionnent en tandem pour maintenir le niveau de vide requis. Une surveillance et un étalonnage réguliers de ces systèmes sont essentiels pour assurer un contrôle continu et fiable du vide.

En résumé, le contrôle du vide et de l'atmosphère est un aspect essentiel du processus de pulvérisation magnétron pour la préparation des films de PZT. Il permet non seulement de se prémunir contre la contamination et l'oxydation, mais aussi d'assurer la cohérence et la qualité du film déposé. Ce contrôle méticuleux est la pierre angulaire de l'ensemble du processus, qui sous-tend la fabrication réussie de films PZT de haute performance.

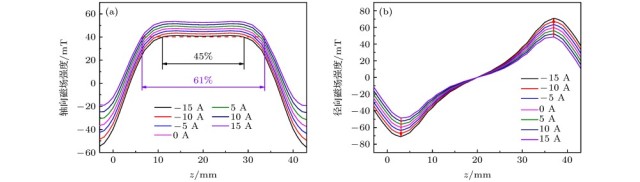

Contrôle de l'uniformité

L'uniformité est une propriété essentielle des films minces, en particulier dans le contexte de la préparation de films de titanate de zirconium de plomb (PZT) par pulvérisation cathodique magnétron. Il est essentiel d'obtenir un dépôt de film uniforme pour garantir des performances et une fiabilité constantes sur l'ensemble du substrat. Cette uniformité est principalement assurée par un contrôle méticuleux du processus de pulvérisation, qui implique plusieurs paramètres et techniques clés.

Tout d'abord, le positionnement et l'orientation de la source de pulvérisation et du substrat jouent un rôle essentiel dans l'obtention d'un dépôt de film uniforme. La source de pulvérisation, généralement un matériau cible, doit être placée à une distance optimale du substrat afin que les atomes ou les particules éjectés de la cible soient répartis uniformément sur la surface. En outre, l'angle sous lequel ces particules atteignent le substrat doit être soigneusement contrôlé afin d'éviter tout biais directionnel dans le processus de dépôt.

Deuxièmement, l'utilisation de techniques avancées telles que la rotation du substrat peut améliorer considérablement l'uniformité. En faisant tourner le substrat pendant le processus de pulvérisation, le dépôt du film est mieux réparti, ce qui atténue les effets de toute variation localisée de la sortie de la source de pulvérisation. Cette méthode garantit que chaque partie du substrat reçoit une quantité constante de matériau, ce qui permet d'obtenir un film final plus uniforme.

| Paramètre de contrôle | Impact sur l'uniformité |

|---|---|

| Position de la source de pulvérisation | Assure une distribution uniforme des particules |

| Angle du substrat | Empêche les biais directionnels dans le dépôt |

| Rotation du substrat | Améliore la distribution uniforme du matériau |

En résumé, l'obtention d'une uniformité dans le dépôt de couches minces nécessite une combinaison de contrôle précis de la source de pulvérisation et du substrat, ainsi que l'utilisation stratégique de techniques telles que la rotation du substrat. L'ensemble de ces mesures contribue à la production de films de PZT uniformes et de haute qualité, qui sont essentiels pour les applications auxquelles ils sont destinés.

Surveillance du processus et post-traitement

Contrôle et réglage de la puissance de pulvérisation

La puissance de pulvérisation est un paramètre essentiel du processus de pulvérisation magnétron, qui influe considérablement sur l'épaisseur et la composition du film déposé. Le niveau de puissance affecte directement l'énergie des ions bombardant le matériau cible, ce qui détermine la vitesse à laquelle le matériau est éjecté et déposé sur le substrat. Par exemple, une puissance de pulvérisation plus élevée se traduit généralement par des taux de dépôt plus rapides, mais peut également entraîner une augmentation de la rugosité et de la non-uniformité du film si elle n'est pas correctement gérée.

Pour garantir une qualité de film optimale, il est essentiel de surveiller et d'ajuster la puissance de pulvérisation de manière dynamique. Cela implique l'utilisation de systèmes de surveillance avancés qui peuvent fournir des données en temps réel sur les niveaux de puissance, les taux de dépôt et les propriétés du film. En corrélant ces paramètres, les opérateurs peuvent régler avec précision la puissance de pulvérisation afin d'obtenir les caractéristiques souhaitées pour le film. Par exemple, si l'épaisseur du film s'écarte de la cible, la puissance de pulvérisation peut être ajustée pour compenser, garantissant ainsi une épaisseur de couche constante sur le substrat.

En outre, la composition du film peut être influencée par la puissance de pulvérisation. Des niveaux de puissance différents peuvent entraîner des degrés variables de pulvérisation à partir de différents éléments d'une cible à plusieurs composants, ce qui entraîne des changements dans la stœchiométrie du film. Par conséquent, un contrôle précis de la puissance de pulvérisation est nécessaire pour maintenir la composition chimique souhaitée du film. Ceci est particulièrement important dans la préparation de films d'oxydes complexes comme le titanate de zirconium de plomb (PZT), où le maintien du rapport correct entre le plomb, le zirconium et le titane est crucial pour obtenir les propriétés électriques et mécaniques souhaitées.

En résumé, la surveillance et l'ajustement de la puissance de pulvérisation ne consistent pas seulement à contrôler la vitesse de dépôt, mais aussi à obtenir le bon équilibre entre l'épaisseur, l'uniformité et la composition du film. Ce contrôle dynamique garantit que le produit final répond aux exigences rigoureuses des applications dans les domaines de l'électronique, de l'optique et d'autres domaines de haute technologie.

Post-traitement des films

Les processus de post-traitement sont des étapes cruciales dans la préparation des films de titanate de zirconium de plomb (PZT), visant à améliorer leurs propriétés et à assurer leur stabilité à long terme. Ces traitements comprennent souventle recuit etoxydationCes traitements comprennent souvent le recuit et l'oxydation, qui visent à affiner la microstructure du film et à améliorer ses caractéristiques mécaniques et électriques.

Recuit

Le recuit consiste à chauffer le film à une température spécifique, puis à le refroidir lentement. Ce processus peut

- Améliorer la cristallinité: En favorisant la croissance de cristaux plus grands et plus uniformes, le recuit peut améliorer de manière significative l'intégrité structurelle du film.

- Réduire le stress: Les tensions internes du film peuvent être atténuées, ce qui permet d'obtenir un matériau plus stable et plus durable.

- Améliorer les propriétés électriques: La constante diélectrique et les propriétés ferroélectriques du film peuvent être optimisées par un recuit contrôlé.

Oxydation

L'oxydation du film consiste à l'exposer à un environnement riche en oxygène :

- stabiliser la couche d'oxyde: En veillant à ce que la couche d'oxyde superficielle du film soit uniforme et stable, on peut éviter des problèmes tels que la délamination et la dégradation au fil du temps.

- Améliorer la résistance chimique: Une surface oxydée est moins sensible aux attaques chimiques, ce qui rend le film plus robuste dans divers environnements.

- Contrôle de la rugosité de la surface: L'oxydation peut contribuer à lisser les irrégularités de la surface du film, améliorant ainsi sa qualité et ses performances globales.

Le recuit et l'oxydation sont tous deux essentiels au post-traitement, car ils ne répondent pas seulement aux préoccupations immédiates en matière de qualité, mais contribuent également à la performance et à la fiabilité à long terme du film.

Contrôle de la qualité et essais

Les films préparés sont soumis à un contrôle de qualité et à des essais rigoureux pour s'assurer qu'ils répondent aux exigences strictes nécessaires à leurs applications prévues. Ce processus comporte de multiples facettes, chacune étant méticuleusement évaluée pour garantir l'intégrité et les performances des films.

Paramètres clés du contrôle de la qualité

-

Morphologie de la surface: La surface du film est examinée à l'aide de microscopes à haute résolution afin de détecter tout défaut tel que des fissures, des trous d'épingle ou des irrégularités. Cette étape est cruciale car les imperfections de surface peuvent avoir un impact significatif sur la fonctionnalité du film.

-

Mesure de l'épaisseur: L'épaisseur du film est mesurée à l'aide d'instruments de précision tels que des ellipsomètres ou des profilomètres. L'uniformité de l'épaisseur est essentielle pour garantir l'homogénéité des propriétés électriques et mécaniques du film.

-

Analyse de la composition: La composition chimique du film est analysée à l'aide de techniques telles que la diffraction des rayons X (XRD) et la spectroscopie des rayons X à dispersion d'énergie (EDS). Cela permet de s'assurer que la composition du film correspond à la stœchiométrie souhaitée, ce qui est essentiel pour l'utilisation prévue.

-

Propriétés électriques: Les essais électriques, y compris les mesures de résistivité, de capacité et de constante diélectrique, sont réalisés pour évaluer les performances du film dans les applications électriques. Ces propriétés sont directement influencées par la structure et la composition du film.

Méthodes d'essai et instruments

| Paramètre | Méthode d'essai | Instrument utilisé |

|---|---|---|

| Morphologie de la surface | Microscopie | Microscope électronique à balayage (SEM) |

| Mesure de l'épaisseur | Techniques optiques et mécaniques | Ellipsomètre, Profilomètre |

| Analyse de la composition | Techniques spectroscopiques | Diffraction des rayons X (XRD), EDS |

| Propriétés électriques | Mesures électriques | LCRmètre, analyseur d'impédance |

En évaluant systématiquement ces paramètres, le processus de contrôle de la qualité permet de s'assurer que chaque film répond aux normes prédéfinies, garantissant ainsi la fiabilité et les performances du produit final.

Amélioration continue et considérations environnementales

Amélioration continue et optimisation

La préparation des films minces est un processus itératif qui exige un examen et un perfectionnement continus pour obtenir des résultats optimaux. Le processus de préparation, de l'installation initiale au produit final, nécessite une analyse et une amélioration méticuleuses afin d'accroître la qualité et l'efficacité du film. Ce perfectionnement continu implique plusieurs aspects clés :

-

Surveillance des paramètres du processus: Il est essentiel de contrôler et d'ajuster régulièrement les paramètres critiques tels que la puissance de pulvérisation, la vitesse de dépôt et la température du substrat. Ces paramètres influencent considérablement les propriétés du film, notamment son épaisseur, son uniformité et sa qualité globale.

-

Mises à jour technologiques: L'intégration de technologies et de méthodologies avancées peut conduire à des améliorations substantielles. Par exemple, l'utilisation de systèmes automatisés pour la surveillance et le contrôle en temps réel peut réduire les erreurs humaines et améliorer la cohérence du processus.

-

Contrôle de la qualité: Des mesures rigoureuses de contrôle de la qualité sont indispensables. Elles comprennent des tests complets de la morphologie de la surface, de l'épaisseur, de la composition et des propriétés électriques du film afin de s'assurer qu'il répond aux normes requises.

-

Boucles de rétroaction: La mise en place de boucles de rétroaction efficaces permet d'identifier et de corriger rapidement tout écart par rapport aux résultats souhaités. Cette approche itérative garantit que chaque cycle de préparation des films est meilleur que le précédent.

-

Considérations environnementales: Tout en améliorant la qualité des films, il est également essentiel de tenir compte de l'impact environnemental du processus de préparation. L'adoption de méthodes économes en énergie et la réduction des déchets peuvent contribuer à un cycle de production plus durable.

En analysant et en affinant continuellement ces aspects, le processus de préparation peut être optimisé pour produire des films de haute qualité avec une efficacité accrue et une empreinte environnementale réduite.

Protection de l'environnement et consommation d'énergie

Dans la recherche de pratiques durables au sein du processus de pulvérisation magnétron, il convient de mettre l'accent sur la protection de l'environnement et la consommation d'énergie. Les méthodes traditionnelles de pulvérisation, bien qu'efficaces, présentent souvent des inconvénients importants sur le plan de l'environnement et de l'énergie. Pour atténuer ces inconvénients, l'adoption de techniques de préparation plus respectueuses de l'environnement et plus efficaces sur le plan énergétique n'est pas seulement une recommandation, mais une nécessité.

L'optimisation des paramètres de pulvérisation est l'un des moyens d'y parvenir. En réglant avec précision des facteurs tels que la puissance de pulvérisation, la vitesse de dépôt et la température du substrat, il est possible de réduire l'empreinte énergétique globale du processus. Par exemple, il est possible d'utiliser des puissances de pulvérisation plus faibles sans compromettre la qualité du film, ce qui permet d'économiser de l'énergie. En outre, l'utilisation de technologies du vide avancées peut contribuer à préserver un environnement plus propre en minimisant les rejets de gaz et de particules nocifs dans l'atmosphère.

En outre, la sélection des matériaux joue un rôle crucial dans la durabilité environnementale. Le fait d'opter pour des matériaux cibles moins toxiques et ayant un impact moindre sur l'environnement peut considérablement améliorer le caractère écologique du processus. Cela permet non seulement de protéger l'environnement, mais aussi de se conformer à des réglementations environnementales de plus en plus strictes.

En résumé, si la pulvérisation magnétron est principalement axée sur la qualité et les performances du film de PZT, il est tout aussi important d'intégrer des considérations environnementales et énergétiques dans le processus de préparation. Cette approche holistique garantit que les progrès de la technologie des films sont alignés sur les objectifs plus larges de la gestion de l'environnement et de la durabilité.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Substrat de plaquette et lentille en séléniure de zinc ZnSe

Articles associés

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement