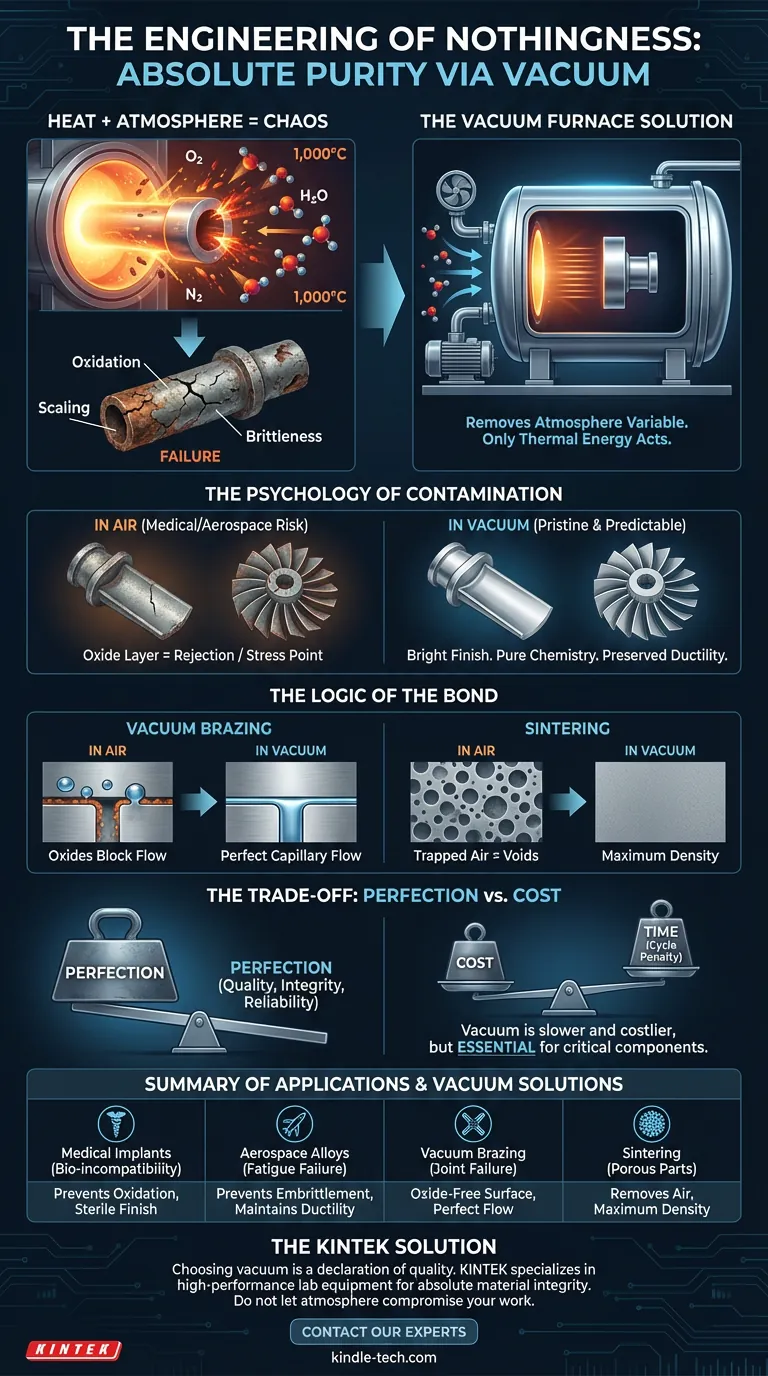

La chaleur est un catalyseur de transformation. Elle aligne les structures granulaires, durcit l'acier et fusionne les poudres en solides.

Mais la chaleur est aussi un catalyseur de chaos.

Lorsque vous chauffez un matériau dans une atmosphère standard, vous provoquez une guerre chimique. L'oxygène, l'humidité et l'azote – bénins à température ambiante – deviennent des agresseurs virulents à 1 000 °C. Ils attaquent la surface du métal. Ils s'infiltrent dans les joints de grains.

Le résultat est l'oxydation, la formation de calamine et la fragilisation. Dans l'ingénierie à enjeux élevés, cela s'appelle « l'échec ».

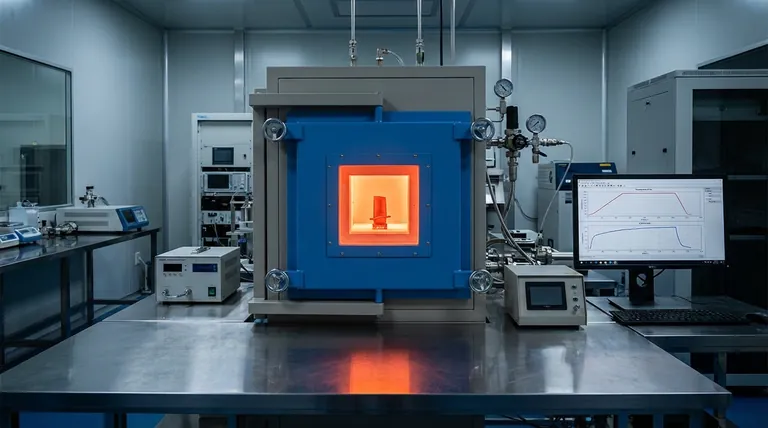

Un four à vide n'est pas simplement un appareil de chauffage. C'est une capsule temporelle. C'est une machine conçue pour éliminer la variable de l'atmosphère afin que la seule chose agissant sur le matériau soit l'énergie thermique elle-même.

Voici pourquoi les ingénieurs et les scientifiques se tournent vers le vide lorsque « suffisamment bon » n'est plus acceptable.

La psychologie de la contamination

En médecine et dans l'aérospatiale, la marge d'erreur est pratiquement nulle.

Considérez un implant en titane destiné au corps humain, ou une aube de turbine en superalliage dans un moteur à réaction. Si ces matériaux sont traités thermiquement à l'air, l'oxygène réagit avec la surface.

Cela crée une couche d'oxyde.

Dans une poutre de pont, un peu de rouille est un problème de maintenance. Dans un implant médical, une contamination de surface peut entraîner un rejet par le corps. Dans une aube de turbine, une inclusion d'oxyde est un point de concentration de contraintes – une fissure qui ne demande qu'à apparaître.

Nous utilisons des fours à vide pour créer un environnement non oxydant.

En évacuant l'air avant la mise en marche du chauffage, nous nous assurons que :

- Les surfaces restent vierges : les pièces ressortent brillantes et propres, ne nécessitant souvent aucun post-traitement.

- La chimie reste pure : aucun élément indésirable ne diffuse dans la matrice de l'alliage.

- Les performances sont prévisibles : la ductilité et la résistance à la fatigue sont préservées.

La logique du lien : brasage et frittage

Au-delà de la protection, le vide permet des processus physiquement impossibles à l'air.

Brasage sous vide Le brasage consiste à assembler deux métaux à l'aide d'un métal d'apport liquide. Pour que cela fonctionne, le métal d'apport doit « mouiller » les surfaces.

Les oxydes sont l'ennemi du mouillage. Ils agissent comme l'huile sur l'eau, empêchant l'écoulement.

Dans le vide, ces oxydes sont absents. Le métal d'apport s'infiltre dans les capillaires les plus fins, créant une jointure souvent plus solide que les matériaux de base. C'est ainsi que nous construisons des tubes à rayons X haute performance et des échangeurs de chaleur complexes.

Frittage C'est l'alchimie qui transforme la poudre en solide. Qu'il s'agisse d'armure en céramique ou de moulage par injection de métal (MIM), vous assemblez des particules.

Si vous emprisonnez de l'air entre ces particules, vous créez des vides. Les vides signifient la faiblesse. Un vide garantit que le matériau est dense, solide et structurellement sain.

Le coût de la perfection (les compromis)

Si le traitement sous vide est supérieur, pourquoi ne l'utilisons-nous pas pour tout ?

Parce que la perfection est coûteuse.

Un four à vide est un système complexe comprenant des pompes à vide, des chemises de refroidissement par eau et une intégrité d'étanchéité précise. Il consomme plus d'énergie et prend plus de temps.

La pénalité du temps de cycle Vous ne pouvez pas simplement ouvrir la porte et y jeter une pièce.

- Vous devez sceller la chambre.

- Vous devez la mettre sous vide poussé (ce qui prend du temps).

- Vous chauffez, traitez, puis souvent remplissez de gaz inerte pour refroidir.

Pour un écrou de roue de camion, c'est excessif. Un four atmosphérique est plus rapide et moins cher.

Mais pour un composant critique, le coût du four est négligeable par rapport au coût de la défaillance.

Résumé des applications

Nous choisissons l'outil en fonction de la conséquence du résultat.

| Application | Le risque | La solution sous vide |

|---|---|---|

| Implants médicaux | Bio-incompatibilité / Calamine de surface | Prévient l'oxydation ; assure une finition stérile et brillante. |

| Alliages aérospatiaux | Défaillance par fatigue en altitude | Prévient la fragilisation ; maintient la ductilité. |

| Brasage sous vide | Défaillance de joint / Fuite | Assure une surface sans oxyde pour un flux capillaire parfait. |

| Frittage | Pièces poreuses et fragiles | Élimine l'air emprisonné pour une densité maximale. |

La solution KINTEK

Choisir un four à vide est une déclaration que la qualité est votre principal indicateur. C'est un investissement dans le contrôle environnemental pour les applications où l'intégrité des matériaux doit être absolue.

Chez KINTEK, nous comprenons ce compromis. Nous sommes spécialisés dans les équipements de laboratoire haute performance sur lesquels les chercheurs et les ingénieurs comptent lorsque l'atmosphère est l'ennemi.

Que vous frittiez des céramiques avancées ou que vous brasiez des assemblages complexes, nos fours à vide offrent le contrôle précis nécessaire pour concevoir le matériau parfait.

Ne laissez pas l'atmosphère compromettre votre travail.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube sous vide haute pression de laboratoire

Articles associés

- Four à moufle : découvrir les secrets d'un chauffage uniforme et d'une atmosphère contrôlée

- Comment les fours à atmosphère contrôlée améliorent la qualité et la cohérence du traitement thermique

- Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit

- Fours à atmosphère : Guide complet du traitement thermique contrôlé

- Guide complet des fours atmosphériques : Types, applications et avantages