Vous avez tout fait dans les règles de l'art. Les pièces ont été méticuleusement nettoyées, le métal d'apport était correct et le profil de température a été exécuté à la perfection. Pourtant, lorsque vous retirez les pièces du four, l'inspection révèle un désastre : des joints faibles et décolorés qui sont immédiatement rejetés. C'est un scénario frustrant et déroutant qui se produit trop souvent dans les laboratoires et les installations de production. Des semaines peuvent être perdues à essayer de trouver une cause qui reste obstinément insaisissable.

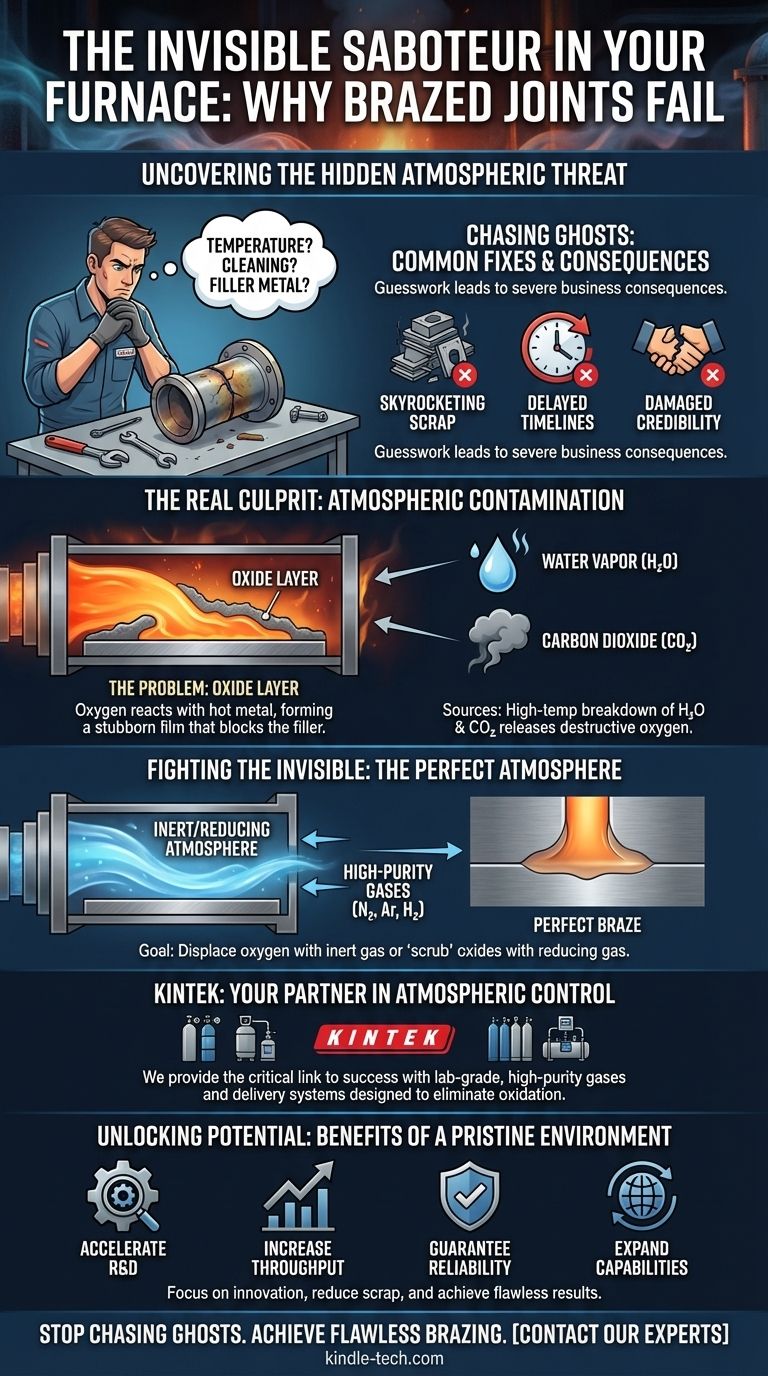

À la poursuite de fantômes : Pourquoi les solutions courantes ne fonctionnent pas

Face à un brasage défaillant, la liste de dépannage est prévisible. Avons-nous eu la bonne température ? Recalibrons le contrôleur. Les pièces étaient-elles vraiment propres ? Essayons un autre agent de nettoyage. Est-ce le métal d'apport ? Commandons un nouveau lot.

Chaque tentative est un coup dans le noir, un processus d'élimination qui consomme un temps précieux et des matériaux coûteux. Bien que ces facteurs soient importants, se concentrer uniquement sur eux, c'est comme essayer de réparer une lumière vacillante en changeant l'ampoule alors que le vrai problème est un câblage défectueux dans le mur. Ces "solutions" échouent souvent parce qu'elles ne s'attaquent pas à la véritable cause profonde.

Les conséquences commerciales sont graves. Cette approche par essais et erreurs entraîne :

- Des taux de rebut exorbitants : Des composants et des alliages coûteux sont gaspillés.

- Des délais retardés : Les projets sont repoussés et les calendriers de production sont jetés dans le chaos.

- Une crédibilité entachée : Expédier un produit avec un joint potentiellement faible n'est pas seulement un problème de qualité ; c'est une responsabilité majeure, en particulier dans les applications critiques comme l'aérospatiale ou les dispositifs médicaux.

Le véritable coupable : Ce n'est pas la chaleur, c'est l'atmosphère

Le tournant pour résoudre ce problème est d'arrêter de regarder les composants visibles – les pièces et le métal d'apport – et de commencer à se concentrer sur l'environnement invisible dans lequel ils sont chauffés : l'atmosphère du four.

La science d'un joint défaillant : Rencontrez la couche d'oxyde

À des températures de brasage élevées, les métaux sont incroyablement réactifs. Si ne serait-ce que quelques molécules d'oxygène sont présentes, elles se lieront instantanément au métal chaud pour former un film d'oxyde microscopique et tenace. Pensez-y comme une couche de rouille quasi instantanée.

Cette couche d'oxyde agit comme une barrière physique. Quelle que soit la chaleur du four, le métal d'apport en fusion ne peut pas "mouiller" ou se lier au matériau de base car ce mur d'oxyde est en travers. Le résultat est un joint faible, ou pas de joint du tout.

Les sources cachées d'oxygène

Le véritable défi est que l'oxygène est un maître du déguisement. Il ne provient pas seulement d'une fuite d'air évidente. Les saboteurs les plus courants sont :

- La vapeur d'eau (H₂O) : Souvent le plus grand coupable. À haute température, les molécules d'eau se séparent, libérant un flux constant d'oxygène destructeur directement sur vos pièces. Le "point de rosée" de votre gaz atmosphérique est une mesure directe de cette menace cachée.

- Le dioxyde de carbone (CO₂) : Comme la vapeur d'eau, le CO₂ peut également se décomposer sous l'effet de la chaleur et libérer de l'oxygène, créant une atmosphère oxydante qui ruine le brasage.

C'est pourquoi vos tentatives précédentes ont échoué. Vous pourriez avoir les pièces les plus propres du monde, mais si elles sont chauffées dans une atmosphère contaminée par des traces de vapeur d'eau, elles se ré-oxyderont à l'intérieur du four, et le brasage échouera.

Combattre un ennemi invisible : Le rôle d'une atmosphère parfaite

Pour obtenir un brasage parfait et constant, vous devez passer de l'objectif de "nettoyer les pièces" à celui de "protéger les pièces". La seule façon d'y parvenir est de créer et de maintenir une atmosphère à l'intérieur du four qui est fondamentalement incapable de former des oxydes.

Cela nécessite un environnement méticuleusement contrôlé, créé en purgeant le four avec un gaz qui déplace toute trace d'oxygène et ses sources. Il peut s'agir de :

- Une atmosphère inerte (comme l'azote ou l'argon de haute pureté) : Ces gaz agissent comme un bouclier protecteur, créant un espace neutre où l'oxydation ne peut tout simplement pas se produire.

- Une atmosphère réductrice (contenant de l'hydrogène) : Ce type d'atmosphère va plus loin. Il ne déplace pas seulement l'oxygène, mais il "nettoie" activement les oxydes légers préexistants des pièces en réagissant avec eux.

Créer et maintenir cette atmosphère parfaite n'est pas une question de hasard ; cela nécessite les bons outils pour le travail.

KINTEK : Votre partenaire en contrôle atmosphérique

Pour atteindre ce niveau de pureté atmosphérique, vous avez besoin plus qu'un simple réservoir de gaz standard. Vous avez besoin d'une source fiable de gaz et de consommables de haute pureté spécialement conçus pour ces applications exigeantes.

C'est précisément là que KINTEK fournit le lien essentiel vers le succès. Nos solutions sont conçues sur la base d'une compréhension approfondie de la chimie du brasage. Nous fournissons les gaz de haute pureté de qualité laboratoire (comme les mélanges d'argon, d'azote et d'hydrogène) et les systèmes de distribution nécessaires pour éliminer la menace de l'oxygène, de la vapeur d'eau et du CO₂. Les offres de KINTEK ne sont pas seulement des produits ; elles sont l'incarnation de la solution, conçues pour s'attaquer directement à la cause profonde de l'oxydation et garantir que votre environnement de four est impeccable, à chaque fois.

De la résolution de problèmes à l'innovation : Ce qui est possible avec un brasage parfait

Une fois que vous arrêtez de lutter contre des résultats incohérents, vous débloquez un nouveau niveau de potentiel. Au lieu de gaspiller des ressources en dépannage, votre équipe peut :

- Accélérer la R&D : Développer en toute confiance des produits utilisant des matériaux plus avancés et sensibles et des conceptions de joints complexes.

- Augmenter le débit : Réduire considérablement les taux de rebut, passant de deux chiffres à près de zéro, améliorant ainsi l'efficacité et la rentabilité.

- Garantir la fiabilité : Fabriquer des composants critiques avec la certitude que chaque joint est aussi solide et fiable que le précédent.

- Élargir les capacités : Entreprendre des projets plus difficiles qui étaient auparavant jugés trop risqués ou trop difficiles à braser de manière cohérente.

Résoudre votre problème de brasage, c'est plus que simplement réparer un joint défaillant. Il s'agit de transformer une source de frustration en un avantage concurrentiel. L'expertise de votre équipe peut enfin être axée sur l'innovation, et non sur le dépannage répétitif. Si vous êtes prêt à arrêter de chasser des fantômes dans votre four et à obtenir des résultats impeccables, nos experts sont là pour vous aider. Parlons des défis spécifiques auxquels vous êtes confronté et construisons un processus robuste pour votre application unique. Contactez nos experts.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Articles associés

- Fours à atmosphère : Guide complet du traitement thermique contrôlé

- Fours à atmosphère d'hydrogène : Applications, sécurité et maintenance

- Four à moufle : découvrir les secrets d'un chauffage uniforme et d'une atmosphère contrôlée

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire

- Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit