Vous l'avez déjà vu. Un lot de composants méticuleusement conçus, usinés et nettoyés entre dans le four de brasage. Le profil thermique se déroule parfaitement. Des heures plus tard, les pièces sortent et l'inspection commence. Au lieu de joints solides et propres, vous trouvez des vides, un flux incomplet ou, pire, un assemblage déformé. Tout le lot est maintenant une ferraille coûteuse, et le calendrier de votre projet vient de subir un autre coup dur.

Pourquoi cela continue-t-il d'arriver ? C'est un problème profondément frustrant qui touche même les équipes d'ingénierie les plus expérimentées.

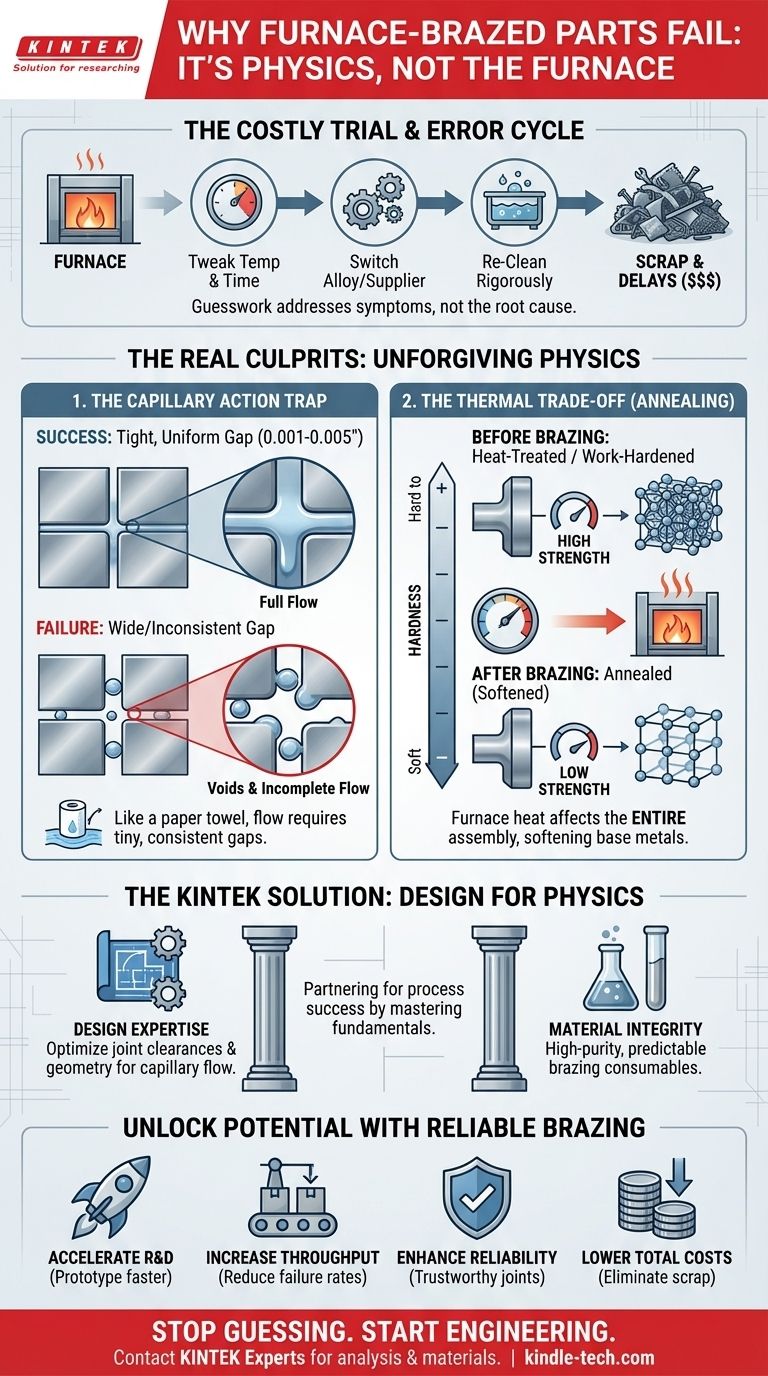

Le cycle coûteux d'essais et d'erreurs

Lorsque le brasage au four échoue, la recherche de solutions commence. C'est une danse familière :

- « Ajustons la température du four. » Vous modifiez la vitesse de montée en température ou le temps à température maximale, en espérant qu'un léger changement corrigera le flux.

- « Peut-être que c'est l'alliage de brasage. » Vous passez à un métal d'apport différent ou à un fournisseur différent, suspectant un problème avec le matériau lui-même.

- « Les pièces ne doivent pas être assez propres. » Vous mettez en place un protocole de nettoyage encore plus rigoureux et long avant le prochain cycle.

Parfois, l'un de ces changements semble fonctionner, vous donnant un seul lot réussi. Mais assez vite, l'incohérence revient. Ce cycle de tâtonnement n'est pas seulement frustrant ; il a de graves conséquences commerciales. Chaque lot défaillant gaspille des milliers de dollars en pièces usinées de haute précision, en matériaux spécialisés et en coûts énergétiques. Les délais des projets sont manqués, les lancements de produits sont retardés et la confiance de votre équipe dans un processus de fabrication essentiel est érodée.

Le problème fondamental est que ces « solutions » ne traitent que les symptômes. La vraie maladie est plus profonde, enracinée dans la physique fondamentale du processus.

Le véritable coupable : deux lois de la physique impitoyables

Le brasage au four n'échoue pas parce que le four est défectueux ou que l'alliage est mauvais. Il échoue lorsque la conception de l'assemblage ignore deux principes physiques non négociables. C'est un processus qui offre la perfection mais ne pardonne rien.

Le piège de l'action capillaire : pourquoi « assez proche » échoue

Le brasage au four dépend entièrement d'un phénomène appelé action capillaire pour attirer le métal d'apport en fusion dans le joint. Pensez à la façon dont une serviette en papier absorbe instantanément l'eau dans ses fibres. Cela ne fonctionne que parce que les espaces entre les fibres sont incroyablement petits et constants.

La même règle s'applique à vos pièces.

- La vérité : Pour que l'action capillaire fonctionne, l'espace (ou le jeu) entre vos deux pièces doit être extrêmement serré et uniforme — généralement entre 0,001 et 0,005 pouces (0,025 à 0,127 mm).

- L'échec : Si l'espace est trop large, incohérent ou conique, la force capillaire s'effondre. L'alliage en fusion restera simplement là ou coulera partiellement, laissant des vides et créant un joint faible et peu fiable.

Ajuster la température du four ne peut pas forcer le métal liquide à défier la physique et à sauter par-dessus un large espace. Le problème n'est pas la chaleur ; c'est la géométrie.

Le compromis thermique : la chaleur qui donne reprend aussi

Un four, par sa nature même, chauffe l'ensemble de l'assemblage à la température de brasage, pas seulement la zone du joint. Cela a une conséquence énorme et inévitable sur vos matériaux de base.

- La vérité : Si vos pièces ont été traitées thermiquement ou écrouies pour leur donner une résistance et une dureté spécifiques, le cycle de brasage les recuira presque certainement. Le recuit est un processus qui adoucit le métal, annulant efficacement les avantages des traitements de durcissement antérieurs.

- L'échec : Vous pourriez obtenir un joint de brasage parfait, mais les composants eux-mêmes sont maintenant trop mous pour répondre aux exigences de performance du produit. La pièce échoue sur le terrain non pas au niveau du joint, mais parce que le matériau de base a perdu sa résistance.

Ce n'est pas un défaut du processus ; c'est un compromis inhérent. Vous devez concevoir votre pièce en sachant que cet adoucissement se produira.

Une solution conçue pour la physique, pas pour le tâtonnement

Une fois que vous comprenez que le succès du brasage est déterminé avant que les pièces n'entrent dans le four, la voie à suivre devient claire. Vous devez déplacer votre attention du réglage du processus à la perfection de la conception et de la préparation.

Pour ce faire efficacement, vous avez besoin d'une méthode qui respecte ces lois physiques. Cela nécessite deux éléments clés :

- Expertise en conception : La capacité de concevoir des joints avec des jeux et des caractéristiques précis et constants qui retiennent correctement le métal d'apport.

- Intégrité des matériaux : L'accès à des consommables de brasage de haute pureté et parfaitement constants qui se comportent de manière prévisible à chaque fois.

C'est précisément pourquoi KINTEK est plus qu'un simple fournisseur de consommables de laboratoire ; nous sommes un partenaire dans le succès du processus. Notre valeur repose sur l'aide que nous vous apportons pour maîtriser les fondamentaux. Nous fournissons non seulement les alliages de brasage, les pâtes et les préformes de haute pureté qui assurent un flux capillaire prévisible, mais aussi les conseils d'experts pour vous aider à concevoir vos composants pour un brasage réussi et répétable dès le départ. Nos produits ne sont pas seulement des matériaux ; ce sont des instruments de certitude, conçus pour fonctionner avec les lois de la physique, pas contre elles.

Au-delà du dépannage : ce que permet un brasage fiable

Lorsque vous arrêtez de lutter contre des résultats incohérents, vous pouvez enfin exploiter le brasage au four pour son objectif prévu : créer des produits supérieurs à grande échelle. Passer d'une approche réactive à une approche proactive débloque un nouveau potentiel significatif pour votre entreprise.

Au lieu de consacrer des ressources à l'inspection et à la retouche des pièces défectueuses, votre équipe peut :

- Accélérer la R&D : Prototyper en toute confiance des assemblages complexes à plusieurs composants qui étaient auparavant trop risqués.

- Augmenter le débit de production : Réduire considérablement les taux d'échec, transformant la capacité gaspillée en produits livrables.

- Améliorer la fiabilité des produits : Livrer des pièces avec des joints solides et hermétiques de manière constante, ce qui renforce la confiance de vos clients.

- Réduire les coûts totaux : Éliminer les dépenses énormes de matériaux mis au rebut, de main-d'œuvre gaspillée et de retards de production.

En bref, lorsque vous résolvez le problème du brasage à la racine, vous transformez une source de frustration chronique en un avantage concurrentiel.

Arrêtez de laisser une incompréhension de la physique dicter votre calendrier de production et votre budget. Il est temps de passer de la lutte contre les incendies techniques à la réalisation de vos objectifs stratégiques. Si vous êtes prêt à obtenir des résultats de brasage constants et fiables pour vos projets critiques, notre équipe est là pour vous aider à analyser votre conception et à sélectionner les matériaux idéaux pour le travail. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Articles associés

- L'Architecture du Néant : Anatomie d'un Four sous Vide

- Exploration des fours à vide pour le tungstène : Fonctionnement, applications et avantages

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four