Vous avez fait vos recherches. Vous avez investi dans un four à haute température avec une fiche technique impressionnante, capable d'atteindre 1700°C, voire 1800°C. Pourtant, au lieu d'être un cheval de bataille fiable, il est devenu une source de frustration constante. Vos échantillons de matériaux ressortent oxydés, les temps de processus sont douloureusement lents et, pire encore, vous venez de remplacer un jeu d'éléments chauffants fissurés pour la deuxième fois cette année.

Le four atteint la température cible, alors pourquoi le processus lui-même continue-t-il d'échouer ? Vous n'êtes pas seul à vous poser cette question.

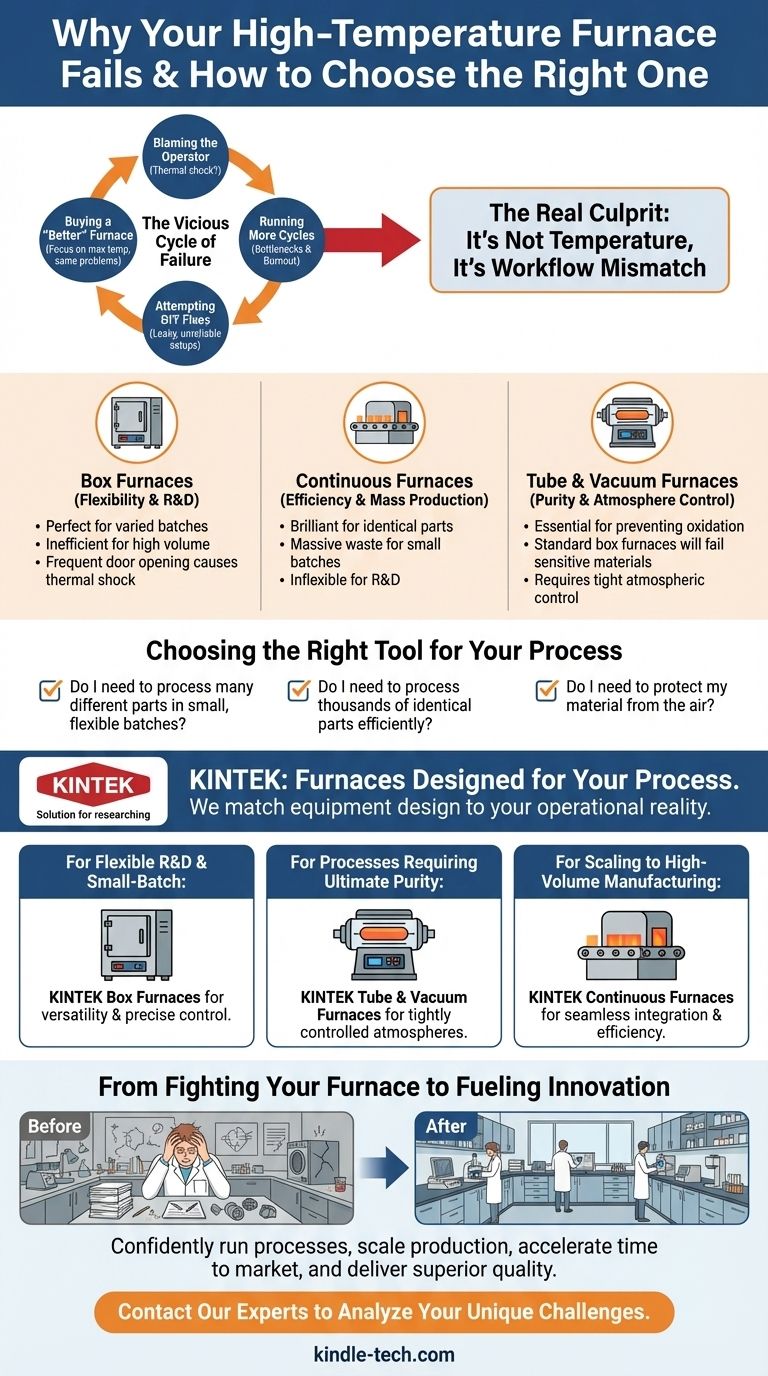

Le cercle vicieux : pourquoi "essayer plus fort" ne fonctionne pas

Dans d'innombrables laboratoires et installations de production, l'histoire est la même. Lorsqu'un processus à haute température donne des résultats incohérents, les équipes tombent souvent dans un schéma de dépannage prévisible :

- Blâmer l'opérateur : "Quelqu'un a-t-il ouvert la porte trop vite ? Ce doit être un choc thermique."

- Exécuter plus de cycles : Pour répondre aux exigences de débit, les équipes font fonctionner leur four en continu, créant des goulets d'étranglement logistiques et un épuisement professionnel des opérateurs.

- Tenter des réparations DIY : Ils pourraient essayer de purger un four boîte standard avec un gaz inerte pour réduire l'oxydation, pour constater qu'il s'agit d'une configuration peu fiable et qui fuit.

- Acheter un "meilleur" four : Ils remplacent l'ancien modèle par un nouveau d'une marque différente, en se concentrant à nouveau sur la température maximale nominale — pour se retrouver confrontés exactement aux mêmes problèmes six mois plus tard.

Ces efforts, bien qu'intentionnés, ne parviennent pas à résoudre le véritable problème. Les conséquences commerciales sont graves : les projets de R&D stagnent, perdant des semaines de travail à cause d'une seule course échouée. Les objectifs de production ne sont pas atteints, retardant les expéditions et nuisant à la confiance des clients. Et le budget de maintenance et de réparation gonfle, rongeant les profits.

Le véritable coupable : ce n'est pas la température, c'est le flux de travail

Voici le tournant. Les échecs persistants, les céramiques fissurées, les échantillons ruinés — ce ne sont pas les symptômes d'un mauvais four. Ce sont les symptômes d'une inadéquation fondamentale entre la conception physique du four et votre flux de travail opérationnel.

L'accent mis par l'industrie sur la température maximale a conduit beaucoup de gens à croire que tant qu'un four atteint une température suffisante, il devrait fonctionner. C'est une idée fausse coûteuse. La question beaucoup plus critique est : Comment avez-vous besoin de travailler avec cette chaleur ?

Discontinu vs Continu : l'inadéquation qui casse votre processus

Le cœur du problème réside dans la différence physique entre les types de fours, qui sont conçus pour des flux de travail spécifiques :

-

Les fours boîte sont conçus pour la flexibilité. Leur porte à chargement frontal est parfaite pour la R&D, où vous pourriez fritter une céramique unique un jour et tester un alliage métallique le lendemain. Cependant, forcer un four boîte dans un rôle répétitif à haut volume, c'est comme utiliser un tournevis de précision comme une masse. C'est inefficace, provoque une usure excessive et invite au "choc thermique" car le flux de travail nécessite des ouvertures et des fermetures fréquentes.

-

Les fours continus sont conçus pour l'efficacité. Un tapis roulant déplace des pièces identiques à travers une zone de chaleur stable. Ils sont brillants pour la production de masse. Mais en utiliser un pour de la R&D variée en petits lots, c'est comme allumer toute une chaîne de montage automobile pour construire un seul kart. C'est un gaspillage d'énergie massif et totalement inflexible.

-

Les fours tubulaires et sous vide sont conçus pour la pureté. Leurs chambres scellées sont essentielles pour prévenir l'oxydation ou la contamination lors du travail avec des matériaux sensibles. Si votre processus nécessite ce niveau de contrôle atmosphérique et que vous utilisez un four boîte standard, votre matériau échouera — quelle que soit la précision de la température.

Les "solutions courantes" de la section précédente échouent car elles tentent de traiter les symptômes (par exemple, faible débit) sans guérir la maladie (utiliser un four discontinu pour un flux de travail continu).

Choisir le bon outil pour le travail, pas seulement pour la chaleur

Pour résoudre véritablement ce problème, vous devez arrêter de demander : "Jusqu'où peut-il chauffer ?" et commencer à demander : "Qu'exige mon processus ?"

- Ai-je besoin de traiter de nombreuses pièces différentes en petits lots flexibles ?

- Ai-je besoin de traiter des milliers de pièces identiques efficacement ?

- Ai-je besoin de protéger mon matériau de l'air ?

Répondre à ces questions clarifie que la solution n'est pas un four génériquement "meilleur", mais le four correctement conçu. C'est là que le bon partenaire équipement fait toute la différence.

KINTEK : des fours conçus pour votre processus

Chez KINTEK, notre équipement est conçu sur la base d'une compréhension approfondie de ces principes de flux de travail. Nous ne vendons pas seulement une boîte qui chauffe ; nous fournissons une solution qui s'aligne sur votre façon de travailler.

- Pour la R&D flexible et la production en petits lots, nos Fours Boîte offrent la polyvalence et le contrôle précis nécessaires à l'expérimentation et aux tests.

- Pour les processus nécessitant une pureté ultime, nos Fours Tubulaires et sous Vide fournissent l'atmosphère étroitement contrôlée nécessaire pour prévenir l'oxydation et la contamination, garantissant l'intégrité du matériau.

- Pour passer à la fabrication en grand volume, nos Fours Continus sont conçus pour une intégration transparente dans les lignes de production, offrant un traitement thermique cohérent et efficace.

Notre approche consiste d'abord à vous aider à diagnostiquer votre flux de travail. En faisant correspondre la conception de l'équipement à votre réalité opérationnelle, nous vous aidons à éliminer la cause profonde de la défaillance dès le premier jour.

Passer de la lutte contre votre four à l'alimentation de l'innovation

Lorsque vous avez le bon four pour votre flux de travail, la transformation est immédiate. L'énergie autrefois consacrée au dépannage, aux réparations et à la gestion des dommages est maintenant libérée pour ce qui compte vraiment.

Imaginez un laboratoire où vous pouvez exécuter en toute confiance un processus de frittage d'une semaine sans vous soucier d'une défaillance de l'équipement. Imaginez une chaîne de production où vous pouvez passer sans problème de 100 unités par jour à 1 000, sachant que votre processus thermique est stable et répétable. C'est la nouvelle réalité lorsque votre four n'est plus un obstacle, mais un partenaire fiable dans votre travail. Vous pouvez entreprendre des projets plus ambitieux, accélérer votre mise sur le marché et fournir un niveau de qualité qui était auparavant hors de portée.

Votre travail est trop important pour être compromis par une inadéquation outil-tâche. Si vous en avez assez de lutter contre votre équipement et que vous êtes prêt à construire un processus thermique plus fiable et plus efficace, notre équipe est là pour vous aider à analyser vos défis uniques. Discutons de votre projet et trouvons le four qui est vraiment conçu pour votre succès. Contactez nos experts.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Articles associés

- De la fissure à la perfection : Le guide du scientifique pour éliminer les défaillances catastrophiques des fours tubulaires

- Au-delà de la chaleur : le four tubulaire comme micro-environnement contrôlé

- Pourquoi votre four à haute température a échoué — et comment éviter que cela ne se reproduise

- Le plafond de verre : Naviguer les véritables limites thermiques des fours à tube de quartz

- Four tubulaire à haute pression : applications, sécurité et entretien