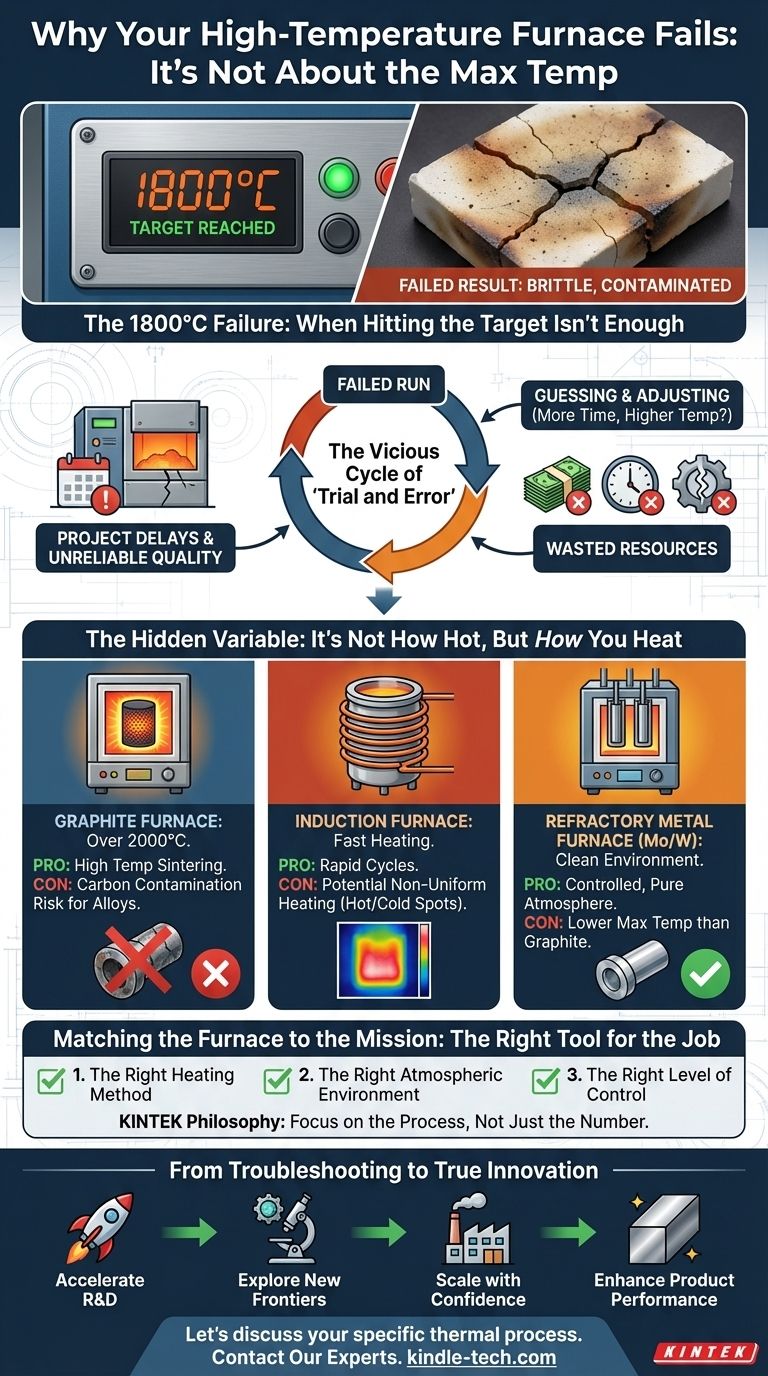

L'échec à 1800°C : Quand atteindre la cible ne suffit pas

Imaginez ceci : des semaines de travail, des matières premières coûteuses et une échéance de projet critique dépendent tous de votre prochaine campagne dans votre four à vide. Vous avez programmé le cycle pour un nouveau matériau avancé, visant une température de pointe de 1800°C, bien dans les capacités spécifiées de votre four. Vous attendez, plein d'espoir.

Mais lorsque vous ouvrez la chambre, le résultat est une catastrophe. Le matériau est cassant, contaminé, ou simplement pas fritté correctement. L'affichage du four a confirmé qu'il avait atteint 1800°C. Alors, qu'est-ce qui a mal tourné ? Vous venez de rencontrer l'un des problèmes les plus frustrants et les moins compris en science des matériaux : atteindre la température cible n'est pas la même chose que d'obtenir le résultat souhaité.

Le cercle vicieux de "l'essai et erreur"

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans d'innombrables laboratoires de R&D et installations de production, les équipes sont coincées dans une boucle coûteuse de dépannage de leurs processus thermiques. La réponse courante à une campagne ratée est de commencer à deviner :

- "Relançons-le, c'était peut-être un coup de chance."

- "Peut-être que la poudre de matière première était contaminée."

- "Essayons d'augmenter le temps de 'trempe' d'une heure."

- "Peut-être devrions-nous pousser la température à 1850°C ?"

Chacune de ces tentatives est un coup dans le vide. Ce n'est pas seulement une frustration scientifique ; c'est un problème commercial important. Chaque cycle raté se traduit directement par :

- Budgets gaspillés : Des matières premières coûteuses sont consommées, les coûts énergétiques augmentent et de précieuses heures-hommes sont consacrées à répéter le travail au lieu de faire avancer les projets.

- Retards de projet : Des jalons critiques de R&D sont manqués et les calendriers de production glissent, retardant la mise sur le marché de nouveaux produits.

- Qualité peu fiable : Des propriétés matérielles incohérentes peuvent entraîner une défaillance des composants, nuisant à la réputation et à la crédibilité de votre entreprise.

Ces échecs répétés se produisent parce que les efforts de dépannage se concentrent sur les symptômes, pas sur la maladie sous-jacente.

La variable cachée : Ce n'est pas la chaleur, mais *comment* vous chauffez

La raison principale de ces échecs réside dans une idée fausse courante : que la spécification la plus importante pour un four à vide est sa température maximale. C'est comme juger la capacité d'un chef uniquement sur la chaleur de son four.

La vérité est que les propriétés finales d'un matériau sont déterminées par une interaction délicate de facteurs, la température de pointe n'étant qu'un seul d'entre eux. La véritable cause profonde de l'échec est souvent une inadéquation fondamentale entre la technologie de chauffage du four et les besoins spécifiques de traitement du matériau.

Voici ce que cela signifie en pratique :

Toute chaleur n'est pas égale

La manière dont un four génère et contient la chaleur est essentielle. Les matériaux utilisés dans sa construction définissent ses capacités et ses limites.

- Un four à graphite peut atteindre des températures extrêmement élevées (plus de 2000°C), ce qui le rend idéal pour le frittage de certaines céramiques. Cependant, à ces températures, il peut introduire du carbone dans l'atmosphère, ce qui peut contaminer les alliages métalliques sensibles, les ruinant.

- Un four à induction chauffe incroyablement vite en induisant un courant électrique directement dans le métal. Mais cette méthode peut parfois entraîner un chauffage non uniforme, créant des points chauds et froids dans des pièces complexes.

- Un four standard à métaux réfractaires (utilisant des éléments en Molybdène ou Tungstène) fournit un environnement très propre et contrôlé mais fonctionne généralement à une température maximale inférieure à celle d'un four à graphite.

Rechercher la spécification de température la plus élevée sans comprendre ces compromis est la raison pour laquelle un four classé pour 2200°C peut échouer dans un processus où un four de 1300°C réussirait. Vous traitiez le symptôme (température) tout en ignorant la cause (environnement du four et méthode de chauffage).

Adapter le four à la mission : Le bon outil pour le travail

Pour échapper définitivement au cycle d'essais et erreurs, vous n'avez pas besoin d'un four qui devient simplement "plus chaud". Vous avez besoin d'un système de four qui fournit :

- La bonne méthode de chauffage pour votre matériau spécifique.

- Le bon environnement atmosphérique pour prévenir la contamination.

- Le bon niveau de contrôle sur l'ensemble du cycle thermique — de la montée en température à la trempe et au refroidissement.

C'est précisément la philosophie derrière l'approche de KINTEK en matière d'équipement de laboratoire. Nous comprenons qu'un four à vide n'est pas un four ordinaire ; c'est un instrument de précision. C'est un outil conçu pour résoudre un défi scientifique ou d'ingénierie spécifique.

Notre gamme de fours à vide n'est pas conçue pour gagner un concours de "température maximale". Elle est conçue pour fournir la bonne solution pour des applications distinctes :

- Nos fours à vide standard sont parfaits pour les processus propres et précis comme le brasage et le recuit des aciers jusqu'à 1300°C, où le contrôle et la cohérence sont primordiaux.

- Nos fours spécialisés à graphite et à induction sous vide sont conçus pour ceux qui repoussent les limites avec des céramiques avancées ou des métaux réfractaires, où atteindre des températures de 2000°C et plus est nécessaire, et où le système est conçu pour gérer les défis uniques à ces extrêmes.

En se concentrant d'abord sur le processus, nous nous assurons que le four que vous choisissez n'est pas seulement capable d'atteindre un chiffre, mais est fondamentalement conçu pour produire la transformation matérielle dont vous avez besoin.

De la résolution de problèmes à l'innovation véritable

Lorsque vous arrêtez de vous battre avec vos outils et commencez à utiliser le bon, l'attention se déplace. Le temps, le budget et l'énergie mentale auparavant gaspillés en dépannage sont maintenant libérés pour ce qui compte vraiment : l'innovation.

Avec un four correctement adapté à votre processus, vous pouvez :

- Accélérer la R&D : Passer du concept au matériau validé plus rapidement que jamais, en sachant que vos résultats sont reproductibles et fiables.

- Explorer de nouvelles frontières : Expérimenter en toute confiance avec des alliages novateurs, des composites avancés et des céramiques de nouvelle génération qui étaient auparavant trop risqués ou difficiles à traiter.

- Évoluer en toute confiance : Transférer sans heurts un processus de laboratoire réussi vers une production pilote avec des résultats prévisibles et de haute qualité.

- Améliorer les performances des produits : Créer des matériaux avec une résistance, une pureté et des propriétés spécifiques supérieures qui donnent à votre produit final un avantage concurrentiel sur le marché.

En fin de compte, résoudre le problème du four ne consiste pas seulement à obtenir de meilleures données ; il s'agit de libérer tout le potentiel de votre laboratoire pour inventer, améliorer et diriger.

Vos matériaux ont des exigences uniques, et vos projets ont des objectifs ambitieux. Arrêtez de laisser un four inadapté dicter vos limites. Parlons du processus thermique spécifique que vous devez maîtriser et équipons votre laboratoire pour réussir. Contactez nos experts.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Articles associés

- Maîtriser le brasage en four à vide : Techniques, applications et avantages

- Pourquoi vos joints brasés échouent : la vérité sur la température du four et comment la maîtriser

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four

- L'art du vide : quand la précision compte plus que la puissance

- Inspection des défauts des fours à induction sous vide : Procédures essentielles et solutions