Cela vous semble familier ? Un lot de composants métalliques méticuleusement usinés, parfaits jusqu'au dernier micron, entre dans le four de traitement thermique. Des heures plus tard, il en ressort un amas de déceptions coûteuses. La surface est terne et recouverte de calamine. Les dimensions critiques ont changé. Les pièces autrefois parfaites sont maintenant hors tolérance, destinées à la ferraille ou à un processus de retravail coûteux.

Vous avez investi massivement dans des machines CNC de pointe et des opérateurs qualifiés, pourtant cette étape finale et cruciale ressemble à un jeu de hasard.

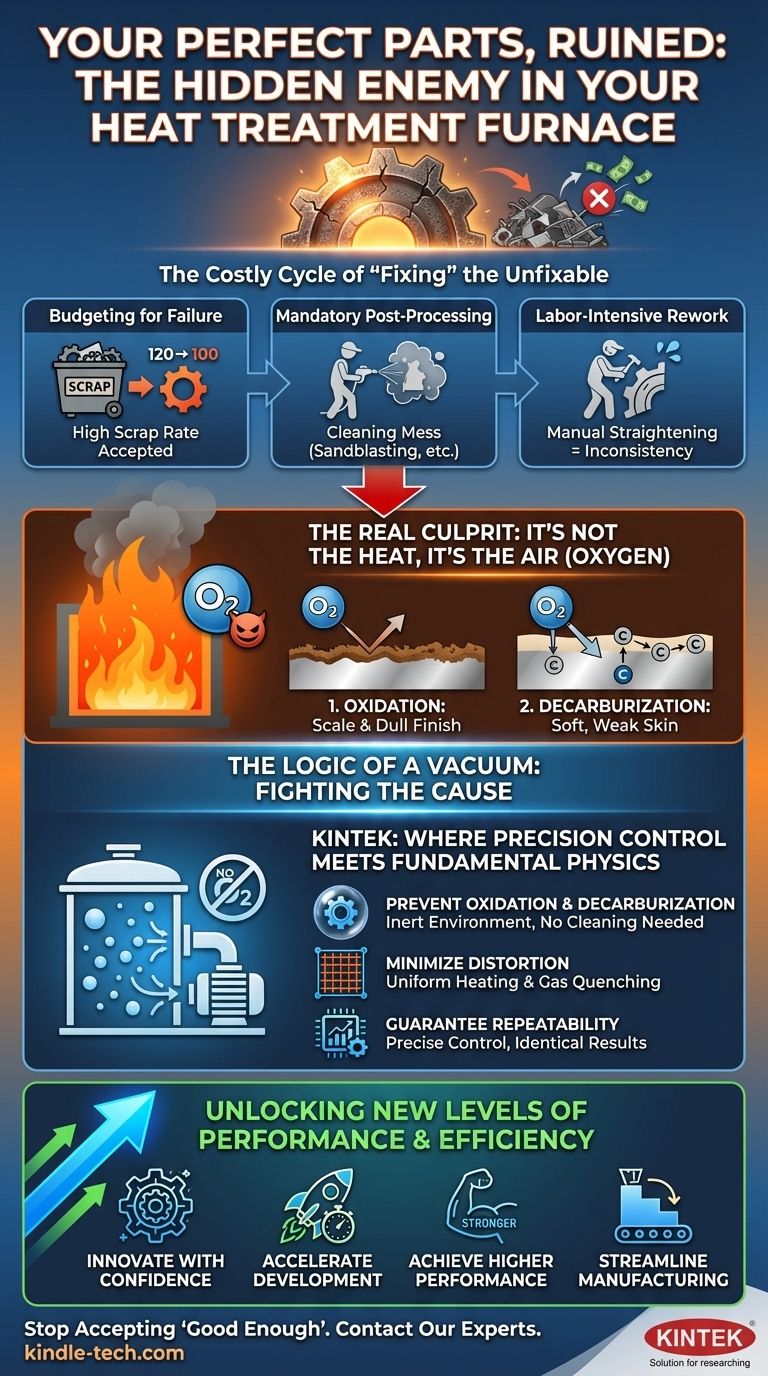

Le cycle coûteux de la "réparation" de l'irréparable

Pour de nombreuses industries de haute précision, ce scénario n'est pas un accident occasionnel ; c'est un mal de tête chronique accepté comme un "coût de la vie des affaires". Pour compenser, les équipes tombent dans une routine prévisible et coûteuse :

- Budgétisation de l'échec : Les plans de fabrication incluent intentionnellement un taux de rebut élevé. Vous pourriez produire 120 pièces pour n'en obtenir que 100 qui passent le contrôle qualité.

- Post-traitement obligatoire : Des opérations secondaires comme le sablage, le meulage ou le décapage acide sont intégrées au flux de travail, non pas comme une option, mais comme une nécessité pour nettoyer le désordre laissé par le four.

- Retravail intensif en main-d'œuvre : Les techniciens passent d'innombrables heures à essayer de redresser les composants déformés, un processus manuel qui introduit ses propres incohérences.

Ce ne sont pas des solutions. Ce sont des palliatifs qui masquent un problème plus profond, et ils ont de graves conséquences commerciales. Les délais des projets s'allongent, les coûts de production augmentent et, plus important encore, la fiabilité du produit final est compromise. Vous ne pouvez pas être sûr si un composant est vraiment optimal ou simplement un qui a été "sauvé" de l'échec.

Le véritable coupable : Ce n'est pas la chaleur, c'est l'air

Voici le tournant. Et si ces problèmes — la calamine, le gauchissement, l'incohérence — n'étaient pas des effets secondaires inévitables de la chaleur ? Et s'ils étaient tous les symptômes d'une seule cause identifiable ?

Le problème fondamental n'est pas la température élevée. C'est l'oxygène dans l'atmosphère du four.

À des températures de trempe, l'acier est très réactif. Lorsqu'il est exposé à une atmosphère standard, deux réactions chimiques destructrices se produisent :

- Oxydation : Le fer de l'alliage réagit avec l'oxygène pour former une couche d'oxyde cassante à la surface. C'est ce qui ruine la finition propre et brillante de votre pièce usinée et nécessite un nettoyage agressif.

- Décarburation : Le carbone — l'élément même qui donne à l'acier sa dureté — est littéralement retiré de la couche superficielle lorsqu'il réagit avec l'oxygène. Cela crée une "peau" douce et faible sur le composant, compromettant sa résistance et sa résistance à l'usure.

Les solutions courantes échouent car elles ne traitent que les conséquences. Le meulage élimine la calamine mais ne restaure pas le carbone perdu. Redresser une pièce déformée ne corrige pas les contraintes internes qui ont causé la déformation en premier lieu. Vous traitez les symptômes, tandis que la maladie sévit chaque fois que vous chauffez un nouveau lot.

Combattre la cause, pas le symptôme : La logique du vide

Si la présence d'oxygène est la cause profonde, la seule véritable solution est de l'éliminer complètement de l'équation.

C'est le principe simple mais profond du durcissement sous vide. En effectuant le processus de traitement thermique dans une chambre mise sous vide poussé, vous éliminez l'oxygène nécessaire à ces réactions destructrices.

Ce n'est pas seulement une amélioration mineure ; c'est un changement fondamental dans le processus. Pour y parvenir, vous avez besoin de plus qu'une simple boîte chauffante. Vous avez besoin d'un instrument conçu pour un contrôle environnemental absolu.

KINTEK : Là où le contrôle de précision rencontre la physique fondamentale

C'est là qu'un outil conçu avec une compréhension approfondie du problème devient essentiel. Les fours à vide avancés de KINTEK ne sont pas de simples fours ; ce sont des instruments de précision conçus pour résoudre les défis fondamentaux du traitement thermique.

- Pour prévenir l'oxydation et la décarburation : Nos systèmes de vide haute performance créent un environnement chimiquement inerte. Les pièces sortent du four aussi propres et brillantes qu'elles y sont entrées, avec leur chimie de surface parfaitement préservée. Cela élimine complètement le besoin de nettoyage post-processus.

- Pour minimiser la distorsion : Les fours traditionnels chauffent de manière inégale, créant des points chauds et froids qui génèrent des contraintes internes et entraînent un gauchissement. Les fours KINTEK sont conçus pour une uniformité de température exceptionnelle, garantissant que l'ensemble de la pièce chauffe et refroidit à la même vitesse contrôlée. Ceci, combiné à la trempe par gaz à haute pression, minimise la distorsion et maintient vos pièces dans leurs tolérances spécifiées.

- Pour garantir la répétabilité : L'ensemble du cycle de durcissement sous vide — du pompage au chauffage, en passant par le maintien et la trempe — est géré par un contrôle informatique précis. Cela verrouille le processus, offrant des résultats métallurgiques identiques lot après lot, année après année.

Notre équipement est l'incarnation de la solution : il cible et élimine directement la cause profonde de l'échec, transformant un art imprévisible en une science fiable.

Au-delà d'une simple solution : Débloquer de nouveaux niveaux de performance et d'efficacité

Lorsque vous arrêtez de combattre les symptômes d'un traitement thermique médiocre, vous ne vous contentez pas d'économiser de l'argent sur les rebuts et les retouches. Vous débloquez des possibilités entièrement nouvelles pour votre entreprise.

Avec un processus de durcissement fiable et prévisible, vous pouvez :

- Innover en toute confiance : Les ingénieurs peuvent concevoir des composants plus complexes, à parois minces ou complexes sans craindre qu'ils ne soient déformés dans le four.

- Accélérer le développement de produits : Les laboratoires de R&D peuvent obtenir des données fiables sur les propriétés des matériaux dès la première tentative, raccourcissant considérablement les cycles de test et de validation.

- Atteindre des performances plus élevées : En garantissant une structure de grain raffinée et une dureté uniforme, vous pouvez construire des produits plus solides, plus résistants et plus résistants à la fatigue — essentiels pour l'aérospatiale, le médical et d'autres applications critiques.

- Rationaliser la fabrication : En supprimant des étapes entières de votre chaîne de production (comme le sablage ou le redressage), vous pouvez considérablement raccourcir votre délai de livraison total et mettre vos produits sur le marché plus rapidement.

Résoudre ce vieux problème lancinant ne vous ramène pas simplement à zéro ; cela vous propulse vers l'avant. Cela transforme un goulot d'étranglement de fabrication en un avantage concurrentiel.

Il est temps d'arrêter d'accepter un "assez bon" de la part de votre processus de traitement thermique. Si votre travail exige de la précision avant le four, il mérite de la prévisibilité après. Parlons de la manière de dépasser la résolution de problèmes et de commencer à construire de nouvelles possibilités pour vos projets. Contactez nos experts.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

Articles associés

- Science des matériaux avec le four à vide de laboratoire

- Fours de laboratoire sous vide dans la recherche sur les matériaux avancés

- Présentation des fours tubulaires à vide de laboratoire

- La polyvalence des fours tubulaires : un guide de leurs applications et de leurs avantages

- Four tubulaire à haute pression : applications, sécurité et entretien