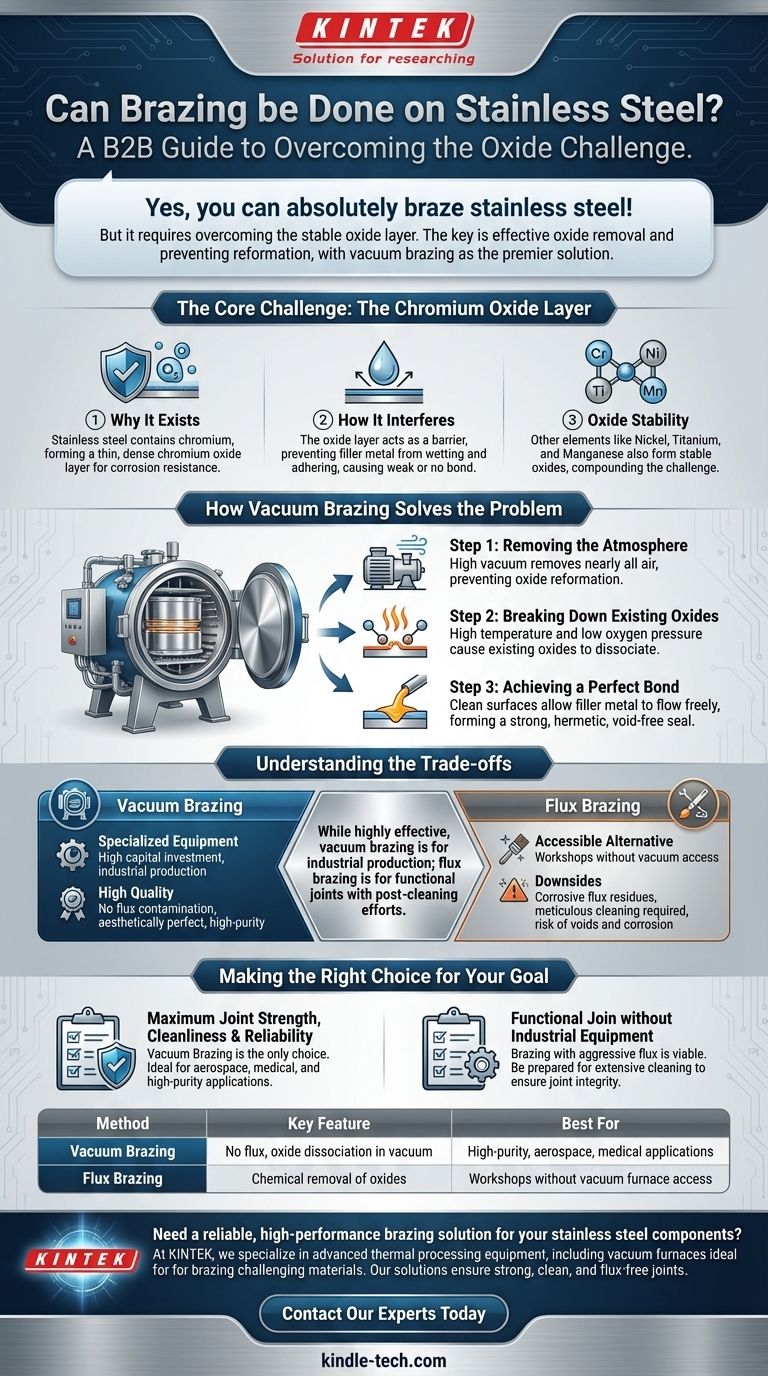

Oui, vous pouvez absolument braser l'acier inoxydable, mais cela nécessite une approche spécifique. Contrairement au brasage de métaux plus simples, le processus doit surmonter la couche d'oxyde naturellement protectrice et très stable du matériau pour obtenir un joint solide et fiable.

Le défi central du brasage de l'acier inoxydable n'est pas l'acier lui-même, mais la couche invisible et résistante d'oxyde de chrome à sa surface. Le succès de l'ensemble du processus dépend de l'élimination efficace de cette couche et de l'empêchement de sa reformation, le brasage sous vide étant la principale solution industrielle.

Le défi principal : la couche d'oxyde de chrome

La propriété même qui rend l'acier inoxydable "inoxydable" – sa résistance à la corrosion – est ce qui le rend difficile à braser.

Pourquoi cette couche existe-t-elle ?

L'acier inoxydable contient une quantité significative de chrome. Cet élément réagit instantanément avec l'oxygène de l'air pour former une couche mince, dense et non réactive d'oxyde de chrome. Cette couche passive protège l'acier sous-jacent d'une oxydation et d'une corrosion supplémentaires.

Comment cela interfère avec le brasage

Le brasage fonctionne en créant une liaison métallurgique entre un métal d'apport et les métaux de base. Pour que cela se produise, le métal d'apport fondu doit "mouiller" la surface, c'est-à-dire qu'il doit s'écouler et y adhérer.

La couche d'oxyde sur l'acier inoxydable agit comme une barrière physique, empêchant le métal d'apport d'entrer en contact direct avec l'acier. Cela entraîne un mauvais mouillage, une liaison faible, voire aucune liaison.

La stabilité des oxydes

Le défi est aggravé par d'autres éléments dans les alliages d'acier inoxydable, tels que le nickel (Ni), le titane (Ti) et le manganèse (Mn). Ceux-ci forment également des oxydes très stables qui sont difficiles à éliminer avec les méthodes conventionnelles.

Comment le brasage sous vide résout le problème

Pour les applications haute performance, le brasage sous vide est la méthode définitive pour assembler l'acier inoxydable. Le processus neutralise systématiquement le problème de l'oxyde dans un environnement contrôlé.

Étape 1 : Élimination de l'atmosphère

L'ensemble du processus de brasage se déroule à l'intérieur d'un four d'où presque tout l'air a été pompé, créant un vide poussé. L'élimination de l'oxygène de l'environnement est essentielle car elle empêche la couche d'oxyde de se reformer une fois qu'elle est retirée.

Étape 2 : Décomposition des oxydes existants

Lorsque les pièces en acier inoxydable sont chauffées à des températures élevées sous vide, la couche d'oxyde existante devient instable. La combinaison de la chaleur élevée et de l'absence de pression d'oxygène provoque la dissociation, ou la décomposition, des oxydes, laissant derrière elle une surface métallique propre et immaculée.

Étape 3 : Réalisation d'une liaison parfaite

Une fois la barrière d'oxyde disparue et sans oxygène pour la reformer, le métal d'apport de brasage fondu peut s'écouler librement sur les surfaces propres. Ce mouillage parfait permet au métal d'apport d'être aspiré dans le joint par capillarité, formant un joint solide, sans vide et hermétique après refroidissement.

Comprendre les compromis

Bien que le brasage sous vide soit très efficace, il est essentiel de comprendre sa place parmi les autres méthodes.

Le besoin d'équipement spécialisé

Le brasage sous vide n'est pas un processus manuel. Il nécessite un investissement en capital important dans un four sous vide et des systèmes de contrôle sophistiqués. Cela le rend adapté à la production industrielle et aux composants de grande valeur, et non aux petites réparations d'atelier.

L'alternative : le brasage au flux

L'alternative traditionnelle consiste à utiliser un flux chimique. Un flux très agressif, souvent appelé "flux noir" pour l'acier inoxydable, est appliqué sur le joint. Pendant le chauffage, le flux attaque chimiquement et dissout la couche d'oxyde, permettant au métal d'apport de brasage de mouiller la surface.

Inconvénients de l'utilisation du flux

Bien que fonctionnel, le flux présente plusieurs inconvénients. Les résidus de flux sont corrosifs et doivent être méticuleusement nettoyés après le brasage, ce qui peut être difficile dans les assemblages complexes. Tout flux piégé peut entraîner des vides dans le joint ou provoquer de la corrosion plus tard dans la durée de vie du composant.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode dépend entièrement des exigences de votre application en matière de qualité, de performance et d'échelle.

- Si votre objectif principal est une résistance maximale du joint, une propreté et une fiabilité optimales : Le brasage sous vide est le seul choix. Il produit des joints esthétiquement parfaits sans contamination par le flux, ce qui le rend idéal pour les applications médicales, aérospatiales et de haute pureté.

- Si votre objectif principal est un joint fonctionnel sans accès à l'équipement industriel : Le brasage avec un flux agressif approprié est une méthode viable, mais vous devez être prêt à effectuer un nettoyage post-brasage approfondi et minutieux pour assurer l'intégrité du joint.

En fin de compte, la compréhension des propriétés de la couche d'oxyde de l'acier inoxydable est la clé pour l'assembler avec succès.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Brasage sous vide | Sans flux, dissociation des oxydes sous vide | Applications de haute pureté, aérospatiales, médicales |

| Brasage au flux | Élimination chimique des oxydes | Ateliers sans accès à un four sous vide |

Besoin d'une solution de brasage fiable et performante pour vos composants en acier inoxydable ?

Chez KINTEK, nous sommes spécialisés dans les équipements de traitement thermique avancés, y compris les fours sous vide idéaux pour le brasage de matériaux difficiles comme l'acier inoxydable. Nos solutions garantissent des joints solides, propres et sans flux pour les applications critiques dans l'aérospatiale, le médical et d'autres industries de haute technologie.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir des résultats de brasage supérieurs et à améliorer vos capacités de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes