Oui, l'or peut être chauffé par induction. En fait, les fours à induction modernes sont une méthode privilégiée pour faire fondre l'or dans les milieux professionnels. Le processus fonctionne en utilisant un champ magnétique puissant à haute fréquence pour générer de la chaleur directement à l'intérieur de l'or, ce qui conduit à une fusion rapide, propre et hautement contrôlée.

L'induction n'est pas seulement une méthode viable pour chauffer l'or, mais c'est souvent le choix supérieur pour obtenir des résultats de haute pureté. Elle surmonte les propriétés uniques de l'or en utilisant des champs magnétiques à haute fréquence pour assurer une fusion rapide, contenue et sans contamination.

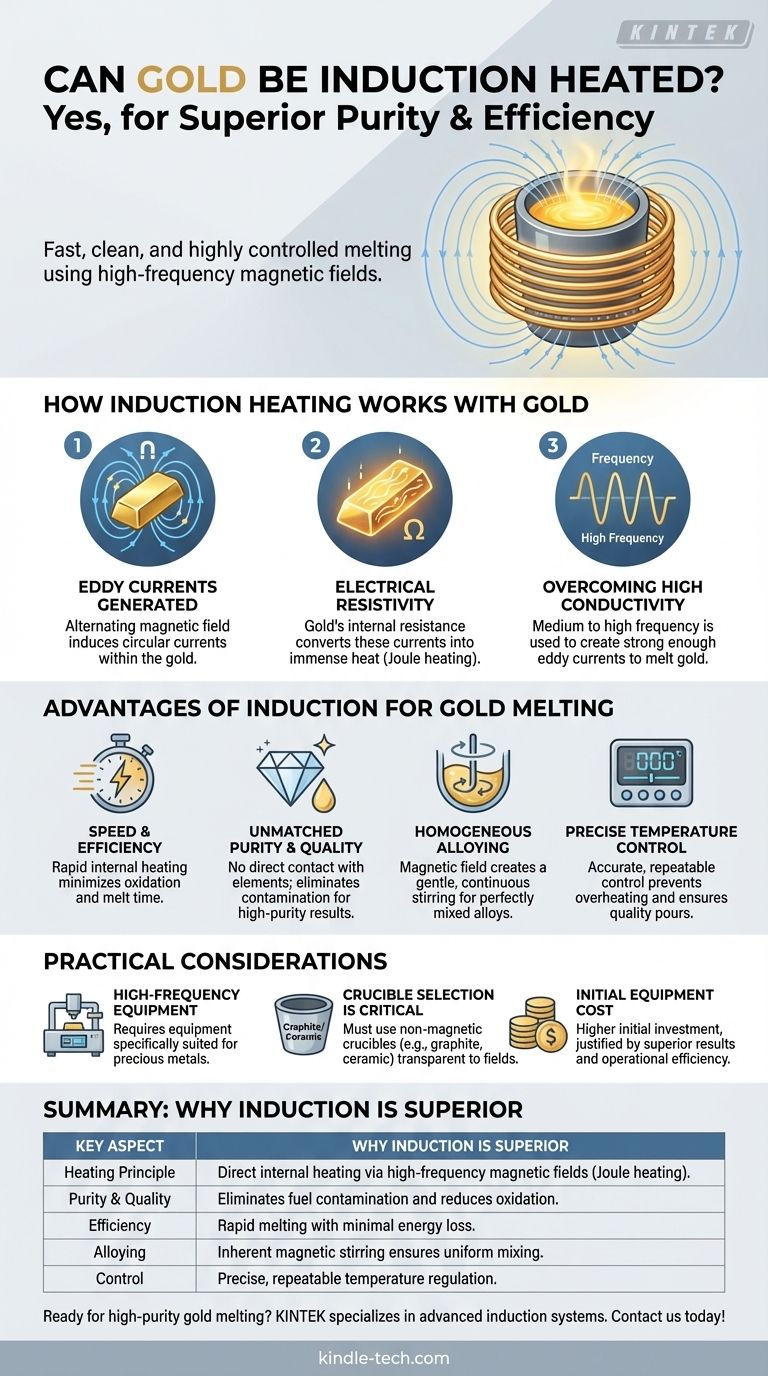

Comment le chauffage par induction fonctionne avec l'or

Bien que l'induction soit célèbre pour son utilisation avec des matériaux magnétiques comme le fer et l'acier, la physique derrière le chauffage d'un métal non magnétique comme l'or est légèrement différente mais tout aussi efficace.

Le principe des courants de Foucault

Un appareil de chauffage par induction génère un champ magnétique puissant et rapidement alternatif. Lorsqu'un matériau conducteur comme l'or est placé dans ce champ, le champ induit de petits courants électriques circulaires à l'intérieur du métal. Ce sont ce qu'on appelle les courants de Foucault.

Le rôle de la résistivité électrique

Tous les matériaux ont une certaine résistance au flux d'électricité. Lorsque ces courants de Foucault induits traversent l'or, ils rencontrent cette résistivité électrique. Cette friction génère une chaleur immense, un principe connu sous le nom de chauffage Joule (ou perte I²R), provoquant la fusion de l'or de l'intérieur vers l'extérieur.

Surmonter la conductivité élevée

L'or est un excellent conducteur électrique, ce qui signifie qu'il a une très faible résistivité. Cela le rend intrinsèquement plus difficile à chauffer avec des courants de Foucault que les métaux moins conducteurs.

La solution consiste à utiliser un système d'induction qui fonctionne à une fréquence moyenne à élevée. L'augmentation de la fréquence du changement de champ magnétique induit des courants de Foucault plus forts, générant suffisamment de puissance pour surmonter la faible résistance de l'or et le faire fondre efficacement.

Les avantages de l'induction pour la fusion de l'or

L'utilisation de l'induction n'est pas seulement possible ; elle offre des avantages significatifs par rapport aux méthodes traditionnelles au chalumeau ou au four à résistance, en particulier pour l'obtention d'une haute qualité.

Vitesse et efficacité

Parce que la chaleur est générée directement à l'intérieur de l'or lui-même, le processus de fusion est exceptionnellement rapide. Cela minimise le temps pendant lequel l'or en fusion est exposé à l'atmosphère, ce qui est un facteur critique pour maintenir la pureté.

Pureté et qualité inégalées

Le cycle de chauffage rapide réduit drastiquement l'oxydation. De plus, comme aucune partie de l'équipement de chauffage ne touche directement l'or, cela élimine la contamination par le combustible ou les éléments chauffants. Il en résulte une fusion plus propre et de meilleure qualité.

Alliage homogène

Le champ magnétique qui crée les courants de Foucault produit également un effet d'agitation doux et continu dans le métal en fusion. Ceci est extrêmement bénéfique lors de la création d'alliages d'or, car cela garantit que tous les métaux sont mélangés de manière approfondie et uniforme.

Contrôle précis de la température

Les systèmes d'induction modernes offrent un contrôle précis et reproductible de la puissance de sortie et de la température. Ceci est crucial pour éviter la surchauffe et assurer la bonne température de coulée pour la fonderie, ce qui a un impact direct sur la qualité du produit final.

Comprendre les considérations pratiques

Bien que puissant, le processus d'induction pour l'or a des exigences et des compromis spécifiques à prendre en compte.

Le besoin d'équipements à haute fréquence

Comme mentionné, la conductivité élevée de l'or exige une fréquence plus élevée. Cela signifie que vous ne pouvez pas utiliser un appareil de chauffage par induction à basse fréquence conçu pour l'acier pour faire fondre l'or efficacement. L'équipement doit être spécifiquement adapté aux métaux précieux.

La sélection du creuset est critique

L'or est contenu dans un creuset, qui est placé à l'intérieur de la bobine d'induction. Ce creuset doit être fait d'un matériau transparent aux champs magnétiques, tel que le graphite ou une céramique spécialisée. Cela garantit que le champ magnétique traverse le creuset et chauffe l'or directement, et non le récipient.

Coût initial de l'équipement

Le principal compromis est le coût. Les systèmes de fusion par induction professionnels représentent un investissement en capital important par rapport aux méthodes plus simples comme un four à gaz ou un chalumeau. Cependant, pour les applications nécessitant une grande pureté, une rapidité et une répétabilité, l'investissement est souvent justifié par les résultats supérieurs et l'efficacité opérationnelle.

Faire le bon choix pour votre objectif

Le choix d'une méthode de chauffage dépend entièrement de vos exigences spécifiques en matière de qualité, de volume et de coût.

- Si votre objectif principal est la fusion à grand volume et de haute pureté : Le chauffage par induction est le choix professionnel supérieur pour sa rapidité, son contrôle précis et sa capacité à minimiser la contamination.

- Si votre objectif principal est le travail artisanal à petite échelle ou les réparations : Un chalumeau à gaz traditionnel offre une portabilité inégalée et un coût initial beaucoup plus faible, ce qui le rend plus pratique pour les pièces individuelles.

- Si votre objectif principal est de créer des alliages cohérents et de haute qualité : L'effet d'agitation magnétique inhérent à l'induction offre un avantage significatif pour la création d'alliages d'or parfaitement homogènes que d'autres méthodes ne peuvent pas facilement reproduire.

En fin de compte, comprendre les principes du chauffage par induction vous permet de choisir le bon outil pour atteindre le résultat souhaité avec l'or.

Tableau récapitulatif :

| Aspect clé | Pourquoi l'induction est supérieure pour l'or |

|---|---|

| Principe de chauffage | Utilise des champs magnétiques à haute fréquence pour générer des courants de Foucault et de la chaleur interne (chauffage Joule). |

| Pureté et qualité | Élimine la contamination par le combustible/les éléments et réduit l'oxydation pour des résultats de haute pureté. |

| Efficacité | Le chauffage interne direct et rapide minimise le temps de fusion et la perte d'énergie. |

| Alliage | L'agitation magnétique assure un mélange homogène des alliages d'or. |

| Contrôle | La régulation précise de la température prévient la surchauffe et assure des coulées constantes. |

Prêt à réaliser une fusion d'or de haute pureté avec précision et efficacité ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les systèmes de fusion par induction adaptés aux métaux précieux comme l'or. Nos solutions offrent la rapidité, la pureté et le contrôle que les professionnels exigent.

Contactez-nous dès aujourd'hui pour trouver le système de chauffage par induction parfait pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace