Essentiellement, un four à induction sous vide (VIM) est conçu pour le traitement de métaux réactifs et de haute pureté. Il est principalement utilisé pour les matériaux dont l'exposition à l'air pendant la fusion serait catastrophique pour leurs propriétés finales, y compris les superalliages, les aciers spéciaux, les métaux réactifs comme le titane et les métaux précieux. Bien qu'il puisse faire fondre des métaux ferreux et non ferreux courants, son objectif principal est d'atteindre un niveau de pureté et de contrôle chimique que les fours standard ne peuvent pas atteindre.

Le point essentiel à retenir est qu'un four VIM n'est pas seulement un four de fusion ; c'est un outil de raffinage hautement contrôlé. L'environnement sous vide remplit deux fonctions clés : il prévient la contamination par les gaz atmosphériques et purifie activement le métal en éliminant les gaz dissous et les impuretés volatiles.

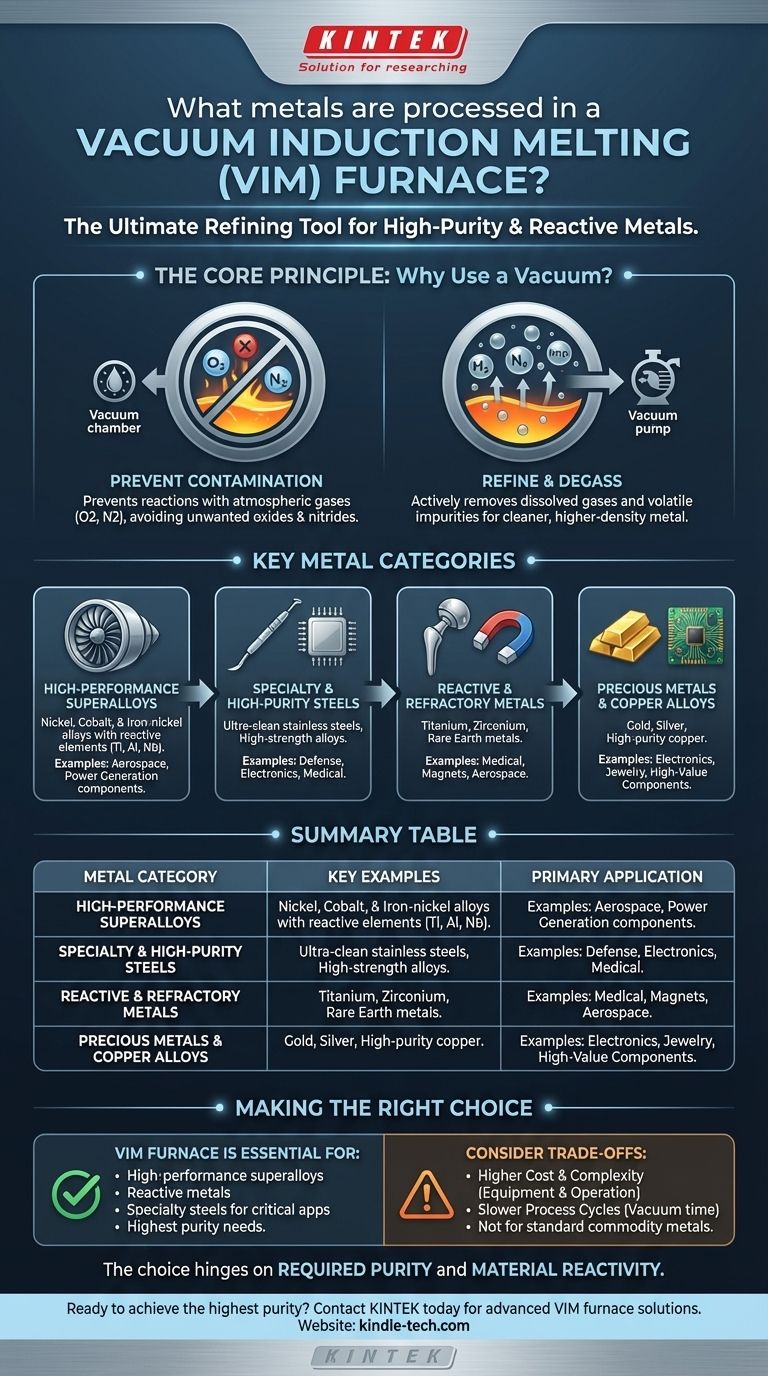

Le principe fondamental : Pourquoi utiliser le vide ?

La décision d'utiliser un four VIM est dictée par les besoins métallurgiques du matériau traité. L'environnement sous vide offre des avantages fondamentaux par rapport à la fusion à l'air libre.

Prévention de l'oxydation et de la contamination

Aux températures extrêmes nécessaires à la fusion, de nombreux métaux réagissent agressivement avec l'oxygène et l'azote de l'air.

Cette réaction forme des oxydes et des nitrures indésirables dans la structure du métal. Ces impuretés agissent comme des défauts, compromettant la résistance, la ductilité et les performances globales du matériau. Le vide élimine ces gaz réactifs, protégeant le métal en fusion.

Raffinage et dégazage du métal en fusion

Le vide nettoie activement le métal en fusion. L'environnement de basse pression aide à extraire les gaz dissous, en particulier l'hydrogène et l'azote, du liquide.

De plus, il peut éliminer par ébullition des éléments tramp indésirables ayant des pressions de vapeur élevées. Ce processus de raffinage donne un produit final plus propre, plus dense et plus fiable.

Répartition des principales catégories de métaux

Les fours VIM sont utilisés pour une gamme spécifique de matériaux où les avantages d'une atmosphère contrôlée justifient le coût et la complexité du processus.

Superalliages haute performance

C'est une application principale pour les fours VIM. Les alliages à base de nickel, de cobalt et de fer-nickel utilisés dans l'aérospatiale et la production d'énergie contiennent des éléments réactifs comme le titane, l'aluminium et le niobium qui doivent être précisément contrôlés et protégés de l'oxydation.

Aciers spéciaux et de haute pureté

Le VIM est essentiel pour la production d'aciers ultra-propres. Cela comprend les aciers inoxydables à très faible teneur en carbone, les aciers à très haute résistance pour les applications de défense et les alliages de précision utilisés dans l'électronique, où même des traces d'impuretés peuvent altérer les performances.

Métaux réactifs et réfractaires

Des métaux comme les alliages de titane, les terres rares (par exemple, pour les aimants permanents) et les métaux réfractaires sont impossibles à faire fondre proprement dans un four à air libre. Ils réagissent si facilement avec l'oxygène qu'un vide ou une atmosphère inerte est non négociable.

Métaux précieux et alliages de cuivre

Bien que l'or, l'argent et le cuivre puissent être fondus dans des fours plus simples, le VIM est utilisé lorsque l'objectif est une pureté et une récupération maximales. Le vide empêche toute perte de matière due à l'oxydation, ce qui est une préoccupation économique importante lors du travail avec des métaux précieux.

Comprendre les compromis

Un four VIM est un outil spécialisé, pas une solution universelle pour toutes les opérations de fusion. Comprendre ses limites est essentiel pour apprécier son objectif.

Coût et complexité

Les systèmes VIM sont considérablement plus coûteux à l'achat, à l'exploitation et à l'entretien que les fours à induction à fusion à l'air standard, en raison de la chambre à vide, des pompes et des commandes sophistiquées.

Cycles de processus plus lents

Atteindre et maintenir un vide poussé ajoute un temps considérable à chaque cycle de fusion. Cela rend le processus moins adapté à la production de métaux de qualité commerciale à haut volume où la vitesse est une priorité.

Quand un four VIM est excessif

Pour la fusion d'acier au carbone standard, de fonte ou d'alliages d'aluminium et de laiton à usage général où des inclusions mineures et une porosité gazeuse sont acceptables, un four à fusion à l'air plus simple et plus économique est le choix approprié.

Faire le bon choix pour votre objectif

La décision d'utiliser un four VIM dépend entièrement de la qualité requise du matériau final.

- Si votre objectif principal est de produire des superalliages haute performance, des alliages de titane ou des aciers spéciaux pour des applications critiques : Le four VIM est l'outil essentiel pour ses capacités de purification et de contrôle de la contamination.

- Si votre objectif principal est de faire fondre de l'acier au carbone standard, de la fonte ou des alliages non ferreux courants pour la fonderie générale : Un four à induction à fusion à l'air standard est le choix le plus rentable et le plus efficace.

- Si votre objectif principal est de raffiner des métaux précieux à la plus haute pureté ou de travailler avec des éléments de terres rares : Un four VIM fournit l'environnement contrôlé nécessaire pour prévenir la perte de matière et garantir la qualité métallurgique.

En fin de compte, le choix du four est dicté par la réactivité intrinsèque du métal et les exigences de pureté non négociables du produit final.

Tableau récapitulatif :

| Catégorie de métal | Exemples clés | Application principale |

|---|---|---|

| Superalliages haute performance | Alliages à base de nickel, à base de cobalt | Aérospatiale, Production d'énergie |

| Aciers spéciaux et de haute pureté | Aciers inoxydables ultra-propres, Alliages à haute résistance | Défense, Électronique |

| Métaux réactifs et réfractaires | Titane, Zirconium, Terres rares | Médical, Aimants, Aérospatiale |

| Métaux précieux et alliages de cuivre | Or, Argent, Cuivre de haute pureté | Électronique, Bijouterie, Composants de grande valeur |

Besoin d'atteindre la plus haute pureté pour vos composants métalliques critiques ? KINTEK est spécialisé dans les fours à induction sous vide avancés conçus pour le traitement des superalliages, des métaux réactifs et des aciers spéciaux. Nos solutions garantissent un contrôle supérieur de la contamination et une composition chimique précise pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos processus métallurgiques !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés