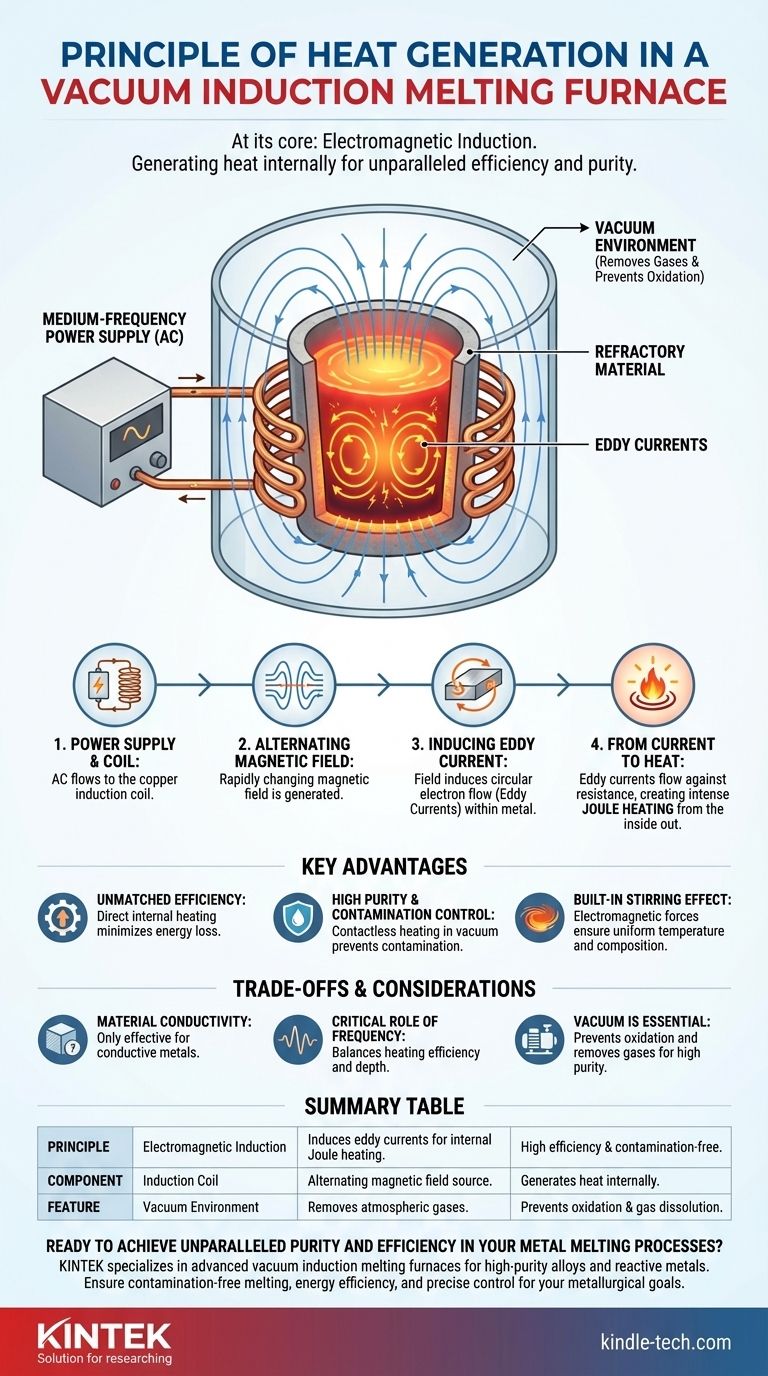

Fondamentalement, le principe utilisé pour générer de la chaleur dans un four de fusion par induction sous vide est l'induction électromagnétique. Ce processus utilise un puissant champ magnétique alternatif pour induire de forts courants électriques – connus sous le nom de courants de Foucault – directement dans la charge métallique, provoquant son échauffement et sa fusion de l'intérieur.

Contrairement aux fours traditionnels qui appliquent la chaleur de l'extérieur, un four à induction transforme efficacement le métal lui-même en élément chauffant. Cette méthode de chauffage interne est fondamentalement plus efficace et plus propre, car la chaleur est générée précisément là où elle est nécessaire, sans contact direct avec une source de chaleur.

Comment fonctionne le chauffage par induction : une analyse étape par étape

Pour comprendre ce processus, il est utile de considérer le four comme un transformateur volumineux et spécialisé où le métal en fusion agit comme une bobine secondaire à un seul tour.

L'alimentation électrique et la bobine d'induction

Le processus commence par une alimentation électrique à fréquence moyenne qui envoie un courant alternatif (CA) à une bobine d'induction en cuivre. Cette bobine est généralement enroulée autour d'un creuset contenant la charge métallique.

Génération d'un champ magnétique alternatif

Lorsque le courant alternatif circule dans la bobine, il génère un champ magnétique puissant et rapidement changeant dans l'espace occupé par le métal.

Induction du courant de Foucault

Ce champ magnétique alternatif traverse continuellement la charge métallique conductrice. Selon la loi d'induction de Faraday, cela induit une force électromotrice, qui crée un flux circulaire d'électrons, ou un courant de Foucault, à l'intérieur du métal.

Du courant à la chaleur

Le métal possède une résistance électrique naturelle. Lorsque les forts courants de Foucault circulent contre cette résistance, ils génèrent une chaleur intense par un processus connu sous le nom d'effet Joule. Cette chaleur est générée directement à l'intérieur du matériau, le faisant atteindre rapidement son point de fusion.

Avantages clés de cette méthode

Le principe du chauffage par induction offre plusieurs avantages distincts, surtout lorsqu'il est combiné à un environnement sous vide.

Efficacité inégalée

Étant donné que la chaleur est générée à l'intérieur du matériau chargé, très peu d'énergie est perdue dans l'environnement environnant. Cela rend la fusion par induction très efficace par rapport aux méthodes qui dépendent de la combustion externe ou des arcs électriques.

Haute pureté et contrôle de la contamination

Il n'y a pas de contact physique entre l'élément chauffant (la bobine) et le métal. Ceci, combiné au vide qui élimine les gaz atmosphériques, empêche la contamination et est idéal pour la fusion de métaux réactifs et d'alliages de haute pureté.

L'effet d'agitation intégré

Les mêmes forces électromagnétiques qui induisent les courants de Foucault créent également une action d'agitation dans le bain de métal en fusion. Cela garantit que la température et la composition du bain restent uniformes, ce qui est essentiel pour produire des alliages de haute qualité.

Comprendre les compromis et les considérations

Bien que puissante, cette méthode n'est pas universelle. Son efficacité est régie par les lois de la physique et les propriétés du matériau traité.

La conductivité du matériau est essentielle

Le chauffage par induction repose sur le fait que le matériau est un conducteur électrique. Le principe est très efficace pour les métaux, mais il ne convient pas à la fusion de matériaux non conducteurs comme les céramiques.

Le rôle critique de la fréquence

La fréquence du courant alternatif est un paramètre crucial. Une "fréquence moyenne", comme mentionné dans le processus, est choisie pour équilibrer l'efficacité du chauffage avec la profondeur de pénétration du champ magnétique, garantissant que toute la charge est chauffée uniformément.

Pourquoi le vide est séparé mais essentiel

Le principe de chauffage par induction lui-même ne nécessite pas de vide. Cependant, pour la fusion de métaux réactifs ou de haute pureté, le vide est essentiel pour prévenir l'oxydation et éliminer les gaz dissous qui compromettraient autrement la qualité du produit final.

Faire le bon choix pour votre objectif

Comprendre ce principe fondamental permet de clarifier quand un four à induction sous vide est l'outil optimal pour un objectif métallurgique spécifique.

- Si votre objectif principal est la pureté du matériau : La combinaison du chauffage par induction sans contact et de l'environnement sous vide offre le bain le plus propre possible, exempt de contamination atmosphérique et de source.

- Si votre objectif principal est l'efficacité énergétique : Le chauffage de la charge directement de l'intérieur minimise les pertes thermiques, ce qui en fait l'une des méthodes les plus efficaces pour faire fondre les métaux.

- Si votre objectif principal est l'uniformité de la composition : L'effet d'agitation électromagnétique naturel est un avantage clé, garantissant un bain en fusion homogène sans pièces mécaniques.

En fin de compte, la fusion par induction sous vide exploite la physique fondamentale pour créer un élément chauffant interne précis, propre et efficace à partir du matériau même que vous souhaitez faire fondre.

Tableau récapitulatif :

| Principe | Composant clé | Comment ça marche | Avantage clé |

|---|---|---|---|

| Induction électromagnétique | Bobine d'induction | Le champ magnétique alternatif induit des courants de Foucault dans le métal, générant de la chaleur interne par effet Joule. | Fusion à haute efficacité et sans contamination. |

| Environnement sous vide | Chambre à vide | Élimine les gaz atmosphériques pour prévenir l'oxydation et la dissolution des gaz. | Idéal pour les métaux réactifs et les alliages de haute pureté. |

| Agitation électromagnétique | Bain de métal en fusion | Les courants induits créent une action d'agitation naturelle pour une température et une composition uniformes. | Production constante d'alliages de haute qualité. |

Prêt à atteindre une pureté et une efficacité inégalées dans vos processus de fusion de métaux ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de fusion par induction sous vide conçus pour les alliages de haute pureté et les métaux réactifs. Nos solutions garantissent une fusion sans contamination, une efficacité énergétique et un contrôle précis de la température, parfaits pour les laboratoires axés sur la pureté et l'uniformité des matériaux. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut améliorer vos résultats métallurgiques !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté