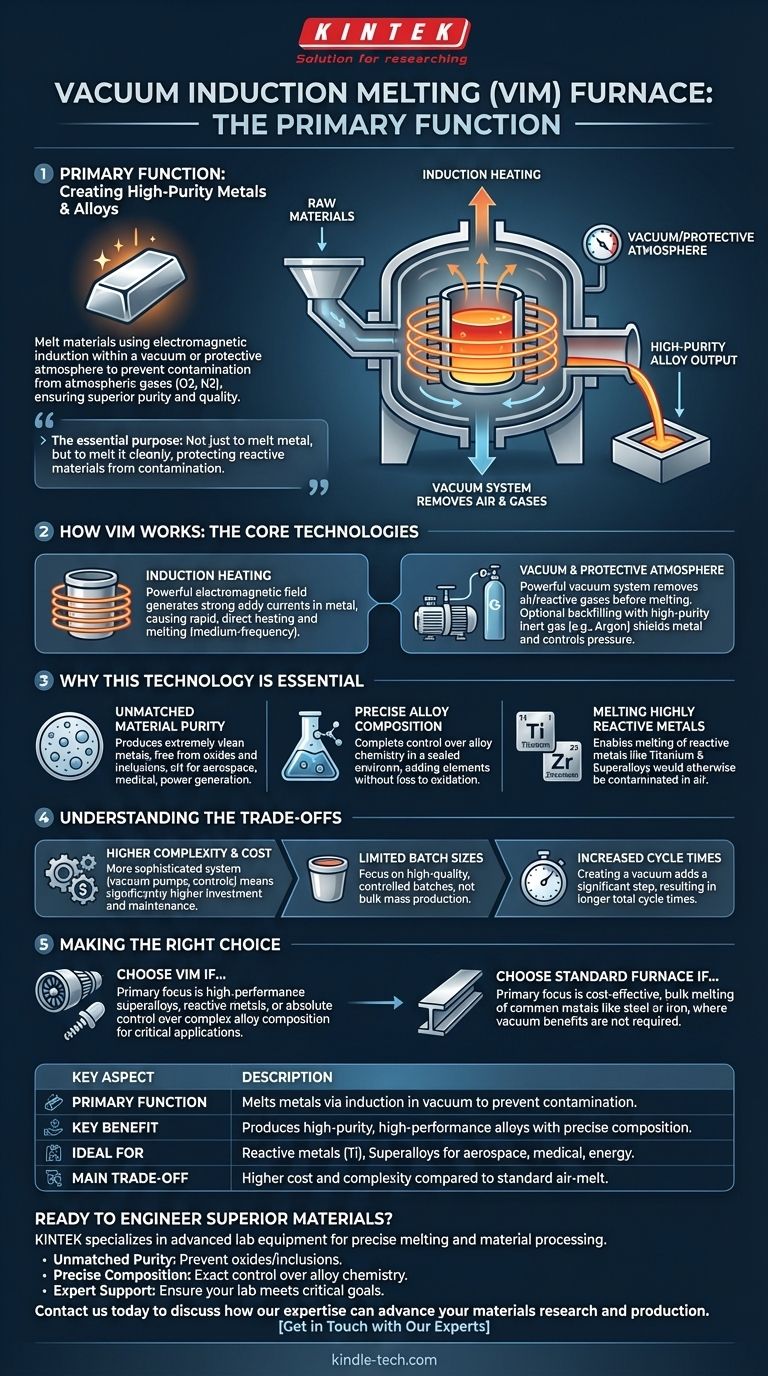

À la base, un four de fusion par induction sous vide (VIM) est un outil spécialisé pour créer des métaux et des alliages de haute pureté. Sa fonction principale est de faire fondre des matériaux à l'aide d'une induction électromagnétique sous vide ou dans une atmosphère contrôlée et protectrice. Ce processus est spécifiquement conçu pour empêcher le métal en fusion de réagir avec les gaz atmosphériques tels que l'oxygène et l'azote, qui introduiraient autrement des impuretés et dégraderaient la qualité du matériau.

Le but essentiel d'un four VIM n'est pas seulement de faire fondre le métal, mais de le faire fondre *proprement*. L'environnement sous vide est la caractéristique critique, protégeant les matériaux réactifs de la contamination pour produire des alliages d'une pureté supérieure, d'une composition précise et de caractéristiques de performance améliorées.

Comment fonctionne la fusion par induction sous vide

Le processus VIM combine deux technologies de base – le chauffage par induction et les chambres à vide – pour obtenir ses résultats uniques. Comprendre comment ces éléments fonctionnent ensemble révèle pourquoi ce four est essentiel pour les matériaux avancés.

Le principe du chauffage par induction

Un four VIM utilise un puissant champ électromagnétique généré par une bobine (l'inducteur). Ce champ induit de forts courants de Foucault électriques directement dans le métal placé à l'intérieur d'un creuset. La propre résistance électrique du métal le fait chauffer rapidement et fondre, un processus connu sous le nom de chauffage par induction à moyenne fréquence.

Le rôle critique du vide

Avant le début de la fusion, un puissant système de vide élimine l'air de la chambre de fusion. Cela élimine les gaz réactifs, principalement l'oxygène et l'azote, qui sont préjudiciables à de nombreux alliages avancés. En fondant sous vide, le processus empêche la formation d'oxydes et de nitrures, qui sont des impuretés courantes (inclusions) qui peuvent compromettre la résistance et la fiabilité d'un matériau.

L'option d'atmosphère protectrice

Dans certains cas, après avoir créé un vide, le four peut être regazéifié avec un gaz inerte de haute pureté, tel que l'argon. Cette atmosphère protectrice remplit le même objectif que le vide : elle protège le métal en fusion de la contamination tout en permettant un contrôle précis de la pression pendant le processus de fusion et de coulée.

Pourquoi cette technologie est essentielle

Les capacités uniques d'un four VIM le rendent indispensable pour la fabrication de matériaux où la performance et la fiabilité ne sont pas négociables. Les avantages découlent directement de son environnement contrôlé.

Obtenir une pureté matérielle inégalée

L'avantage le plus important est la production de métaux extrêmement propres. Pour les applications dans l'aérospatiale, les implants médicaux ou la production d'énergie, même des impuretés microscopiques peuvent entraîner une défaillance catastrophique. Le VIM garantit que le produit final est exempt des oxydes et des inclusions qui se forment lors de la fusion à l'air conventionnelle.

Permettre une composition d'alliage précise

Dans une chambre à vide scellée, les métallurgistes ont un contrôle total sur la chimie de l'alliage. Les éléments d'alliage peuvent être ajoutés en quantités précises sans risque qu'ils ne soient perdus par oxydation. Cela permet la création de superalliages complexes avec des compositions exactes adaptées à des performances extrêmes.

Fusion de métaux hautement réactifs

Les métaux comme le titane, le zirconium et divers superalliages ont une forte affinité pour l'oxygène et l'azote. Tenter de les faire fondre à l'air est impraticable, car ils seraient immédiatement et sévèrement contaminés. Le four VIM est l'une des rares méthodes capables de faire fondre ces matériaux réactifs tout en préservant leurs propriétés souhaitées.

Comprendre les compromis

Bien que puissant, le processus VIM est une solution spécialisée avec des contraintes spécifiques. Ce n'est pas un outil universel pour toutes les opérations de fusion.

Complexité et coût plus élevés

Un four VIM est un système complet qui comprend des pompes à vide sophistiquées, des alimentations électriques de haute puissance, des circuits de refroidissement par eau et des mécanismes de contrôle précis. Cette complexité le rend considérablement plus cher à construire, à exploiter et à entretenir qu'un four de fusion à l'air standard.

Tailles de lots limitées

Comme indiqué dans les spécifications techniques, ces fours présentent souvent un petit volume de chambre de fusion. L'accent est mis sur des lots contrôlés de haute qualité plutôt que sur la production de masse de métal. Cela rend le processus adapté aux matériaux de grande valeur, pas aux produits de base.

Temps de cycle accrus

La nécessité de mettre sous vide la chambre pour créer un vide ajoute une étape importante au processus global. Cela signifie que le temps de cycle total – du chargement de la matière première à la coulée du produit final – est généralement plus long que celui d'un four plus simple.

Faire le bon choix pour votre objectif

La sélection d'un four VIM est une décision stratégique dictée entièrement par la qualité requise du matériau final.

- Si votre objectif principal est de produire des superalliages haute performance ou des métaux réactifs : Un four VIM est essentiel pour prévenir la contamination et obtenir la pureté chimique et les propriétés mécaniques requises pour les applications critiques.

- Si votre objectif principal est un contrôle absolu de la composition finale d'un alliage complexe : L'environnement scellé et sans oxygène d'un four VIM offre la précision nécessaire impossible à obtenir dans un four à air libre.

- Si votre objectif principal est la fusion en vrac et rentable de métaux courants comme l'acier ou le fer : Un four à induction ou à arc standard est un choix beaucoup plus pratique et économique, car les avantages d'un environnement sous vide ne sont pas requis.

En fin de compte, un four à induction sous vide est choisi non seulement pour faire fondre le métal, mais pour concevoir des matériaux avec le plus haut degré de pureté et de contrôle possible.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Fait fondre les métaux par chauffage par induction sous vide pour éviter la contamination. |

| Avantage clé | Produit des alliages de haute pureté et haute performance avec une composition chimique précise. |

| Idéal pour | Métaux réactifs (titane), superalliages pour les applications aérospatiales, médicales et énergétiques. |

| Principal compromis | Coût et complexité plus élevés par rapport aux fours de fusion à l'air standard. |

Prêt à concevoir des matériaux supérieurs ?

Si votre objectif est de produire des métaux de haute pureté et des alliages complexes exempts de contamination, l'environnement contrôlé d'un four de fusion par induction sous vide est essentiel. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions pour la fusion et le traitement précis des matériaux.

Nous vous aidons à obtenir :

- Pureté inégalée : Prévenez les oxydes et les inclusions pour améliorer la résistance et la fiabilité des matériaux.

- Composition précise : Obtenez un contrôle exact de la chimie de l'alliage pour des applications spécialisées.

- Support expert : De la sélection à l'exploitation, notre équipe garantit que votre laboratoire atteint ses objectifs de performance critiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire progresser votre recherche et votre production de matériaux. Contactez nos experts

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée