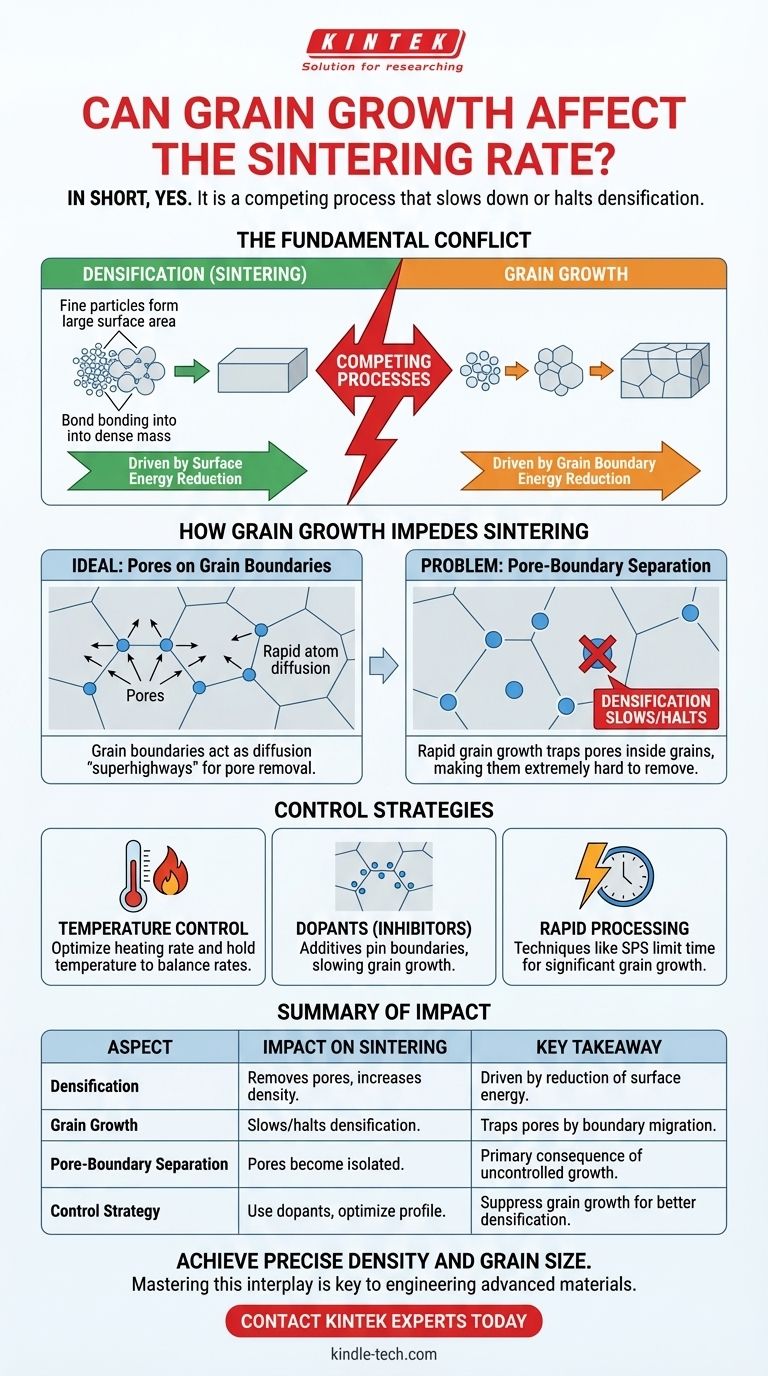

En bref, oui. La croissance des grains affecte de manière critique la vitesse de frittage, et dans la plupart des cas, c'est un processus concurrent qui ralentit ou même arrête la densification. La relation entre ces deux phénomènes est l'un des défis les plus fondamentaux dans le traitement des poudres et la fabrication de céramiques et de métaux avancés.

Le problème principal est que le frittage (densification) et la croissance des grains sont tous deux entraînés par la réduction de l'énergie dans le système matériel à hautes températures. Cependant, la croissance des grains peut éliminer les chemins de diffusion mêmes — les joints de grains — qui sont essentiels pour éliminer efficacement les pores et atteindre une densité élevée.

Le conflit fondamental : Densification vs. Croissance des grains

Pour contrôler le résultat d'un processus de frittage, il est essentiel de comprendre les deux mécanismes en jeu. Ils se produisent simultanément mais sont entraînés par des réductions d'énergie différentes, bien que liées.

La force motrice du frittage

Le frittage est le processus par lequel un ensemble de particules se lie à hautes températures pour former une masse dense et solide. Ce processus est entraîné par le désir de réduire l'énergie de surface totale du système.

Les poudres fines ont une énorme quantité de surface. En formant des cols entre les particules et en éliminant finalement les pores entre elles, le matériau réduit drastiquement cette énergie de surface élevée, ce qui est un processus thermodynamiquement favorable. Cette élimination des pores est ce que nous appelons la densification.

La force motrice de la croissance des grains

Un matériau fritté est composé de nombreux cristaux individuels, ou grains. L'interface entre deux grains est un joint de grain, qui est une région d'énergie plus élevée par rapport au réseau cristallin parfait à l'intérieur du grain.

Le système peut réduire son énergie totale en minimisant la surface totale de ces joints de grains. Ceci est réalisé lorsque les grains plus grands croissent aux dépens des grains plus petits, un processus connu sous le nom de croissance des grains ou grossissement.

Comment la croissance des grains entrave directement le frittage

Le problème survient parce que le mécanisme principal de densification repose fortement sur la présence et l'emplacement des joints de grains.

Le rôle critique des joints de grains

Les joints de grains agissent comme des "super-autoroutes" pour la diffusion des atomes. Pour qu'un pore soit éliminé, les atomes doivent se déplacer de la surface du joint de grain pour remplir l'espace vide du pore. Ce processus, la diffusion aux joints de grains, est beaucoup plus rapide que la diffusion à travers le réseau cristallin lui-même.

Pour une densification efficace, les pores doivent rester attachés aux joints de grains.

La séparation des pores des joints

Pendant la croissance des grains, les joints de grains migrent. Si un joint se déplace trop rapidement, il peut se détacher d'un pore, laissant le pore isolé à l'intérieur d'un grand grain. Cet événement est appelé séparation pore-joint.

La conséquence des pores piégés

Une fois qu'un pore est isolé à l'intérieur d'un grain, il est extrêmement difficile à éliminer. La seule façon de le remplir est par le processus beaucoup plus lent de diffusion en volume.

À ce stade, le taux de densification diminue considérablement. C'est pourquoi la croissance incontrôlée des grains est le principal obstacle à l'atteinte de la densité théorique complète dans de nombreux matériaux.

Comprendre les compromis et les stratégies de contrôle

Gérer la concurrence entre la densification et la croissance des grains est la tâche centrale de l'optimisation de tout processus de frittage.

L'impact de la température

Des températures plus élevées accélèrent à la fois la diffusion atomique pour la densification et la migration des joints de grains pour la croissance des grains. Cependant, elles affectent souvent les deux vitesses différemment.

Une stratégie courante consiste à concevoir soigneusement un profil de température (par exemple, vitesse de chauffage, température de maintien et durée) qui maximise le taux de densification par rapport au taux de croissance des grains.

Le pouvoir des dopants (inhibiteurs de croissance des grains)

L'une des méthodes les plus efficaces pour contrôler la croissance des grains est l'utilisation de dopants. Ce sont de petites quantités d'un matériau secondaire ajoutées à la poudre primaire.

Les atomes de dopant ont tendance à se ségréger aux joints de grains. Cela crée un effet de "traînée de soluté", qui ancre efficacement les joints et rend plus difficile leur migration. En ralentissant la croissance des grains, les dopants permettent au processus de densification de se poursuivre jusqu'à un stade beaucoup plus avancé, permettant l'élimination de plus de pores et l'atteinte de densités finales plus élevées.

Faire le bon choix pour votre objectif

La stratégie de frittage idéale dépend entièrement des propriétés souhaitées du composant final. Votre approche doit être adaptée pour gérer l'équilibre densification-croissance des grains en conséquence.

- Si votre objectif principal est d'atteindre une densité maximale : Votre objectif principal est de supprimer la croissance prématurée des grains. Envisagez d'utiliser des poudres de départ plus fines, d'explorer des températures de frittage plus basses pendant des périodes plus longues, ou d'introduire des dopants spécifiques inhibant la croissance des grains.

- Si votre objectif principal est de contrôler la taille finale des grains (pour les propriétés mécaniques ou optiques) : Vous devez gérer attentivement l'ensemble du profil temps-température. Des techniques avancées comme le frittage en deux étapes ou le pressage à chaud peuvent fournir un contrôle plus précis sur la microstructure finale.

- Si votre objectif principal est un traitement rapide : Vous devrez peut-être accepter un certain compromis en termes de densité ou de taille de grain. Des méthodes à grande vitesse comme le frittage par plasma étincelant (SPS) peuvent densifier les matériaux en quelques minutes, limitant souvent le temps disponible pour une croissance significative des grains.

En fin de compte, maîtriser l'interaction entre la croissance des grains et le frittage est la clé pour concevoir des matériaux avec des microstructures et des propriétés précisément adaptées.

Tableau récapitulatif :

| Aspect | Impact sur le frittage | Point clé à retenir |

|---|---|---|

| Densification | Élimine les pores, augmente la densité. | Entraînée par la réduction de l'énergie de surface. |

| Croissance des grains | Ralentit/arrête la densification en piégeant les pores. | Entraînée par la réduction de l'énergie des joints de grains. |

| Séparation pore-joint | Les pores deviennent isolés, extrêmement difficiles à éliminer. | La conséquence principale d'une croissance des grains incontrôlée. |

| Stratégie de contrôle | Utilisation de dopants, profils de température optimisés. | Supprimer la croissance des grains pour permettre la poursuite de la densification. |

Atteignez la densité et la taille de grain précises que votre application exige. La concurrence entre le frittage et la croissance des grains est un défi fondamental dans le traitement des poudres. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire, de consommables et d'un support expert pour vous aider à maîtriser votre processus de frittage. Que vous développiez des céramiques avancées ou des pièces métalliques haute performance, nous pouvons vous aider à optimiser vos paramètres pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites