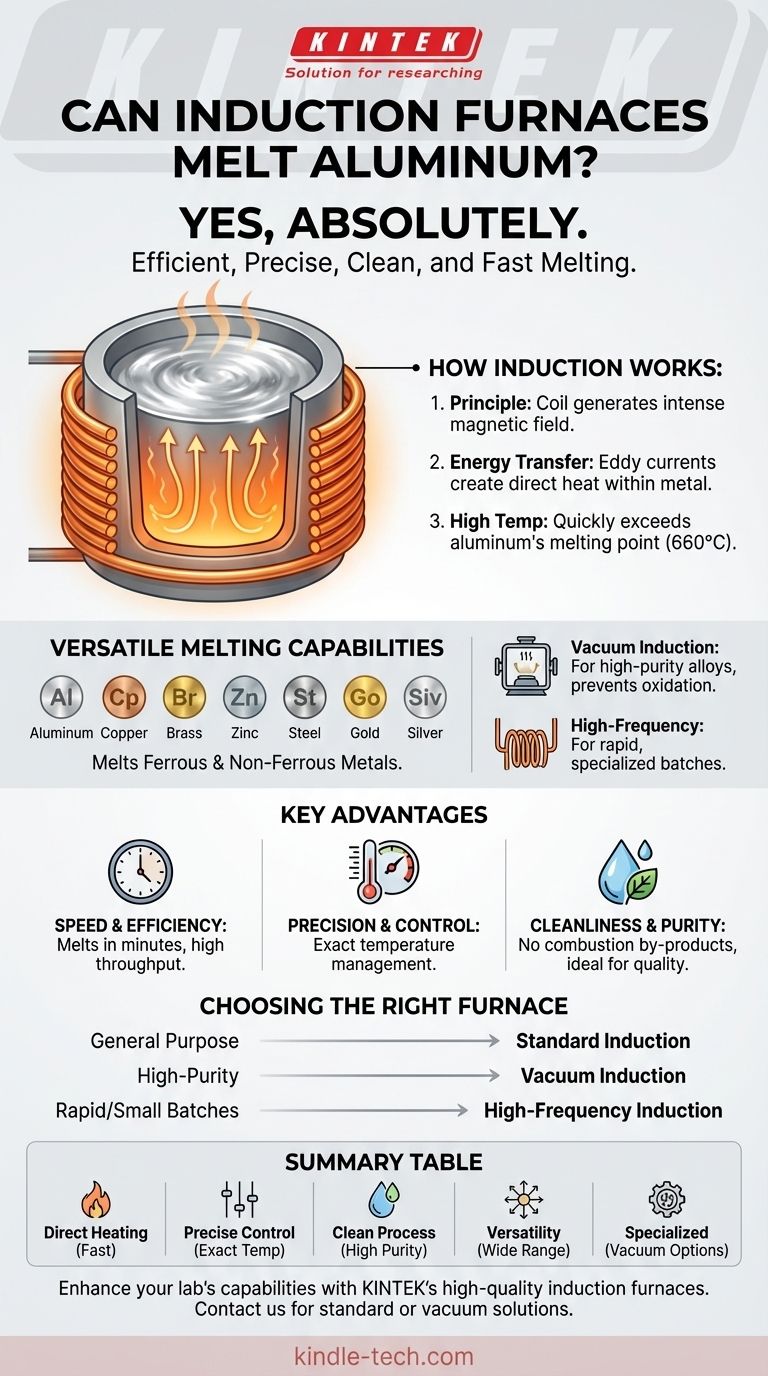

Oui, absolument. Un four à induction est non seulement capable de faire fondre l'aluminium, mais c'est également un outil très efficace et largement utilisé pour ce processus. Cette technologie est conçue pour faire fondre une vaste gamme de métaux ferreux et non ferreux, y compris l'aluminium et ses alliages, avec une efficacité et une précision considérables.

Le principe fondamental de la fusion par induction — utiliser un champ électromagnétique pour générer une chaleur intense directement à l'intérieur du métal — en fait une méthode exceptionnellement propre, rapide et contrôlable pour faire fondre l'aluminium et de nombreux autres métaux industriels.

Comment les fours à induction font fondre les métaux

Le principe du chauffage par induction

Un four à induction fonctionne sans flamme externe ni élément chauffant touchant le métal. Il utilise une bobine, généralement en cuivre, à travers laquelle passe un puissant courant électrique alternatif.

Ce courant génère un champ magnétique fort et rapidement variable autour de la bobine et, plus important encore, à l'intérieur du creuset contenant le métal.

Transfert d'énergie au métal

Lorsque le métal conducteur, comme l'aluminium, est placé à l'intérieur de ce champ magnétique, le champ induit de puissants courants électriques (courants de Foucault) directement dans le métal lui-même. La résistance électrique inhérente de l'aluminium provoque la génération d'une chaleur immense par ces courants.

Ce processus transfère l'énergie directement au matériau que vous souhaitez faire fondre, ce qui le rend très efficace.

Atteindre et dépasser les points de fusion

Ce chauffage direct permet au four d'atteindre très rapidement et de manière contrôlée des températures très élevées. Il peut facilement dépasser les points de fusion des métaux allant de l'aluminium et du cuivre aux matériaux à haute température comme l'acier, qui fond à 1370 °C (2500 °F).

La polyvalence de la technologie à induction

Une large gamme de métaux

Les fours à induction sont appréciés pour leur flexibilité. Ils sont utilisés pour faire fondre un large éventail de matériaux au-delà du simple aluminium.

Cela comprend d'autres métaux non ferreux comme le cuivre, le laiton, le zinc, le plomb, l'or et l'argent, ainsi que des métaux ferreux comme le fer et l'acier.

Conceptions de fours spécialisées

Différents types de fours à induction sont optimisés pour des tâches spécifiques. Par exemple, un four à induction haute fréquence peut faire fondre une grande variété de matériaux, y compris les métaux précieux et même la poussière d'or ou les scories d'étain.

Pour les métaux comme l'aluminium qui ont une forte affinité pour l'oxygène, un four à induction sous vide est idéal. Il fonctionne sous vide pour empêcher l'oxydation et la contamination par les gaz atmosphériques, ce qui donne des alliages de plus grande pureté.

Traitement des sous-produits

Au-delà de la fusion primaire, les fours à induction sont également conçus pour traiter efficacement les sous-produits. Cela comprend la fusion et la récupération de métal précieux à partir de matériaux comme les écumes, ce qui est fréquent dans le traitement de l'aluminium.

Comprendre les avantages

Vitesse et efficacité

La méthode de chauffage direct est incroyablement rapide. Un petit four à induction peut faire fondre un lot entier de métal en aussi peu que trois minutes. Cette vitesse se traduit directement par une efficacité opérationnelle et un débit accrus.

Précision et contrôle

Étant donné que la chaleur est générée par un champ magnétique contrôlable, les opérateurs ont un contrôle très précis sur la température du bain de fusion. Ceci est essentiel lors du travail avec des alliages d'aluminium spécifiques qui ont des fenêtres de température étroites pour la coulée.

Propreté et pureté

Puisqu'il n'y a pas de combustion impliquée, le processus de fusion est exceptionnellement propre. Il n'y a pas de sous-produits de carburant pour contaminer le métal. Ceci, combiné aux capacités d'un four sous vide, assure un produit final de haute pureté.

Faire le bon choix pour votre objectif

Le choix du bon four à induction dépend entièrement des exigences spécifiques de votre application.

- Si votre objectif principal est la fusion polyvalente : Un four à induction standard offre une solution fiable et efficace pour faire fondre l'aluminium, le cuivre et d'autres métaux courants.

- Si votre objectif principal est les alliages d'aluminium de haute pureté : Un four à induction sous vide est le bon choix pour prévenir l'oxydation et garantir la plus haute qualité de matériau.

- Si votre objectif principal est la fusion rapide de petits lots ou de lots spécialisés : Un four à induction haute fréquence offre une vitesse et une polyvalence inégalées.

En fin de compte, la technologie à induction fournit une solution puissante, précise et adaptable pour presque tous les besoins de fusion de métaux.

Tableau récapitulatif :

| Caractéristique | Avantage pour la fusion de l'aluminium |

|---|---|

| Chauffage direct | L'énergie est transférée directement dans le métal, assurant une fusion rapide et efficace. |

| Contrôle précis de la température | Permet un contrôle exact du bain de fusion, crucial pour certains alliages d'aluminium. |

| Processus propre | Pas de sous-produits de combustion, ce qui donne de l'aluminium de haute pureté avec une contamination minimale. |

| Polyvalence | Capable de faire fondre une large gamme de métaux, y compris l'aluminium, le cuivre, le laiton et les métaux précieux. |

| Options spécialisées | Fours sous vide disponibles pour prévenir l'oxydation pour les alliages d'aluminium de haute pureté. |

Prêt à améliorer les capacités de fusion de métaux de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire de haute qualité, y compris les fours à induction conçus pour la fusion précise et efficace de l'aluminium et d'autres métaux. Que vous ayez besoin d'un four standard pour un usage général ou d'un modèle sous vide pour des applications de haute pureté, nous avons la bonne solution pour les besoins de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent augmenter votre productivité et garantir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels matériaux ne peuvent pas être chauffés par induction ? Comprendre les limites du chauffage conducteur

- Comment le vide aide-t-il dans un four de fusion par induction ? Essentiel pour la fusion de métaux réactifs de haute pureté

- Qu'utilise un four à induction ? Exploiter l'induction électromagnétique pour une fusion propre et efficace

- Quels sont les avantages d'un four à induction à chauffage rapide ? Améliorer la précision dans les études de transition de phase des métaux

- Quelle est la garniture de base du four à induction ? Le noyau conçu pour une fusion sûre et efficace

- Comment calculer la puissance de chauffage par induction ? Un guide pour dimensionner le système avec précision

- Comment les fours de fusion à haute température garantissent-ils la bioactivité des matériaux ? Obtenir des revêtements de verre bioactif précis

- Que signifie VAR pour l'acier ? Un guide du refusion par arc sous vide pour l'acier de haute pureté