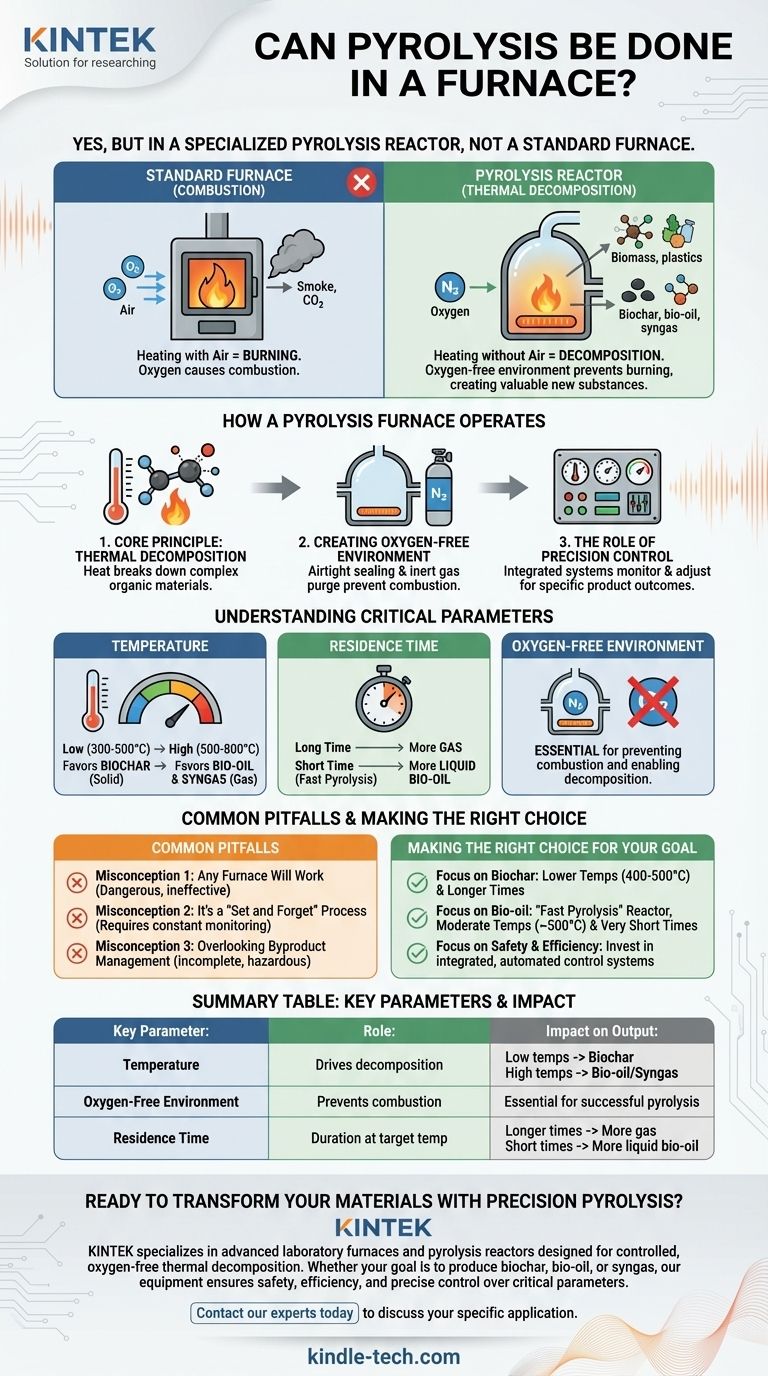

Oui, la pyrolyse est fondamentalement un processus basé sur un four. Cependant, elle n'est pas réalisée dans n'importe quel four. Elle nécessite une chambre spécialisée et scellée, conçue pour chauffer la matière organique à de très hautes températures dans un environnement contrôlé et sans oxygène afin de déclencher une décomposition thermique plutôt qu'une combustion.

Un four standard est conçu pour le chauffage en présence d'air, ce qui provoque la combustion. Un four de pyrolyse, plus précisément appelé réacteur de pyrolyse, est un système hautement contrôlé conçu pour prévenir la combustion en éliminant l'oxygène, décomposant ainsi la matière en de nouvelles substances précieuses.

Comment fonctionne un four de pyrolyse

Un four de pyrolyse est le cœur d'un système conçu pour une transformation chimique spécifique. Son fonctionnement repose sur un contrôle précis de l'environnement de réaction.

Le principe fondamental : la décomposition thermique

La pyrolyse est le processus de décomposition de matériaux organiques complexes, comme la biomasse ou les plastiques, à l'aide de la chaleur. Contrairement à la combustion, qui est une réaction chimique avec l'oxygène, la pyrolyse est une décomposition thermique.

Les éléments chauffants du four élèvent la température du matériau à l'intérieur de la chambre jusqu'à un point où les liaisons chimiques au sein des molécules deviennent instables et se brisent.

Création de l'environnement sans oxygène

C'est le facteur le plus critique qui distingue un four de pyrolyse d'un four standard. L'oxygène doit être absent pour empêcher le matériau de simplement prendre feu (combustion).

Pour y parvenir, la chambre du four est scellée hermétiquement. Avant le début du chauffage, tout oxygène est souvent purgé du système et remplacé par un gaz inerte, comme l'azote. Cela garantit que seule la chaleur agit sur le matériau.

Le rôle du contrôle de précision

Le four n'est pas seulement une boîte chaude ; c'est un système intégré. Des commandes sophistiquées surveillent et ajustent constamment les paramètres clés pour dicter le résultat du processus. Les produits finaux – gaz, liquide ou solide – dépendent entièrement de ces réglages.

Comprendre les paramètres critiques

L'efficacité de la pyrolyse et les produits spécifiques que vous créez sont déterminés par trois variables principales. Leur contrôle est essentiel pour atteindre le résultat souhaité.

Température

La température est le principal moteur de la réaction. Différentes plages de température favorisent différents produits.

- Basses températures (300-500°C) : Un chauffage plus lent à des températures plus basses tend à maximiser le rendement du résidu solide, connu sous le nom de biochar.

- Hautes températures (500-800°C) : Un chauffage plus rapide à des températures plus élevées favorise la production de liquides (bio-huile) et de gaz combustibles (syngaz).

Temps de résidence

Cela fait référence à la durée pendant laquelle le matériau est maintenu à la température cible à l'intérieur du four. Un temps de résidence plus long permet à la décomposition thermique de progresser davantage, décomposant les molécules plus grandes en molécules plus petites.

Des temps plus longs peuvent augmenter la production de gaz, tandis que des temps de résidence très courts sont souvent utilisés dans la "pyrolyse rapide" pour maximiser le rendement en bio-huile liquide.

Pression et surveillance

Bien que la température et le temps soient primordiaux, la pression à l'intérieur du four scellé doit également être gérée pour la sécurité et la stabilité du processus. Des boucles de contrôle intégrées surveillent ces conditions pour prévenir les accumulations dangereuses et garantir que la réaction se déroule comme prévu. Les systèmes modernes utilisent des modèles prédictifs pour anticiper et corriger les problèmes avant qu'ils ne surviennent.

Pièges courants à éviter

Comprendre la différence entre un simple appareil de chauffage et un réacteur de pyrolyse est crucial pour la sécurité et le succès.

Idée fausse 1 : N'importe quel four fera l'affaire

Un four ou un four industriel standard est conçu pour des processus qui se déroulent en présence d'air. L'utiliser pour la pyrolyse sans modifications importantes est inefficace et extrêmement dangereux, car les gaz chauds produits sont inflammables et peuvent s'enflammer si de l'oxygène est présent.

Idée fausse 2 : C'est un processus "régler et oublier"

La pyrolyse est un processus dynamique. La composition de la matière première et la progression de la réaction nécessitent une surveillance et un ajustement constants. Un fonctionnement sûr repose sur des systèmes de contrôle fiables et, dans les environnements industriels, sur des technologies intelligentes pour maintenir la stabilité.

Idée fausse 3 : Négliger la gestion des sous-produits

Le processus crée un mélange de solides, de liquides et de gaz. Un système de pyrolyse complet comprend des équipements pour collecter, refroidir et séparer ces produits en toute sécurité. Le simple fait de chauffer un matériau dans un tambour scellé sans cette infrastructure en aval est une approche incomplète et dangereuse.

Faire le bon choix pour votre objectif

La conception et le fonctionnement d'un four de pyrolyse sont dictés par le produit visé.

- Si votre objectif principal est de produire du biochar pour l'agriculture : Vous aurez besoin d'un système optimisé pour des températures plus basses (environ 400-500°C) et des temps de résidence plus longs afin de maximiser le rendement solide.

- Si votre objectif principal est de créer du bio-huile comme carburant liquide : Vous aurez besoin d'un réacteur de "pyrolyse rapide" conçu pour un chauffage rapide à des températures modérées (environ 500°C) avec un temps de résidence très court.

- Si votre objectif principal est la sécurité et l'efficacité industrielles : Vous devez investir dans un four doté d'une boucle de contrôle intégrée et automatisée pour gérer précisément la température, la pression et le débit de la matière première.

En contrôlant l'environnement du four avec précision, vous transformez un simple processus de chauffage en une méthode sophistiquée de fabrication chimique.

Tableau récapitulatif :

| Paramètre clé | Rôle dans la pyrolyse | Impact sur le rendement |

|---|---|---|

| Température | Déclenche la réaction de décomposition thermique. | Les basses températures (300-500°C) favorisent le biochar ; les hautes températures (500-800°C) favorisent le bio-huile/syngaz. |

| Environnement sans oxygène | Empêche la combustion, permettant la décomposition. | Essentiel pour une pyrolyse réussie ; l'absence d'oxygène est critique. |

| Temps de résidence | Durée pendant laquelle le matériau est maintenu à la température cible. | Des temps plus longs augmentent le rendement en gaz ; des temps courts maximisent le bio-huile liquide. |

Prêt à transformer vos matériaux avec une pyrolyse de précision ?

KINTEK est spécialisé dans les fours de laboratoire avancés et les réacteurs de pyrolyse conçus pour une décomposition thermique contrôlée et sans oxygène. Que votre objectif soit de produire du biochar, du bio-huile ou du syngaz, nos équipements garantissent sécurité, efficacité et un contrôle précis des paramètres critiques.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution de pyrolyse adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion à l'arc pour la préparation d'alliages ? Un guide pour la fusion de métaux à grand volume

- Pourquoi une électrode en tungstène non consommable est-elle utilisée dans les fours à arc sous vide ? Assurer la pureté des alliages Ti-Cr-Al-V

- Pourquoi un réacteur d'agitation à température constante est-il nécessaire pour la transestérification de l'huile de ricin ? Optimiser le rendement en biodiesel

- Quelle est l'utilité d'un calcinateur ? Un guide pour la transformation des matériaux à haute température

- Le moulage sous vide est-il meilleur que le moulage centrifuge ? Choisissez le bon procédé pour votre projet

- Quels sont les avantages du processus d'introduction de gaz argon lors de la réduction du magnésium ? Amélioration de la pureté et du rendement

- Pourquoi un environnement sous vide est-il nécessaire pour le frittage des composites ZrB2-SiC dans un four de pressage à chaud sous vide ?

- Quels sont les échecs du traitement thermique ? Prévoir et prévenir la fissuration, le gauchissement et les points mous