Oui, le temps de frittage affecte de manière critique l'ajustement marginal des chapes en zircone. La durée du cycle de frittage régit directement le retrait final du matériau. Si le temps est trop court ou trop long par rapport au protocole validé par le fabricant, la restauration ne se rétractera pas aux dimensions précises prévues par le logiciel de conception, ce qui entraînera un ajustement marginal compromis.

Le problème principal n'est pas le temps en soi, mais la cohérence entre le cycle de frittage utilisé et les exigences spécifiques du matériau. Tout écart par rapport au protocole validé par le fabricant de zircone – qu'il s'agisse de raccourcir ou de prolonger le temps – introduit un risque élevé d'imprécision dimensionnelle qui compromet directement l'ajustement final.

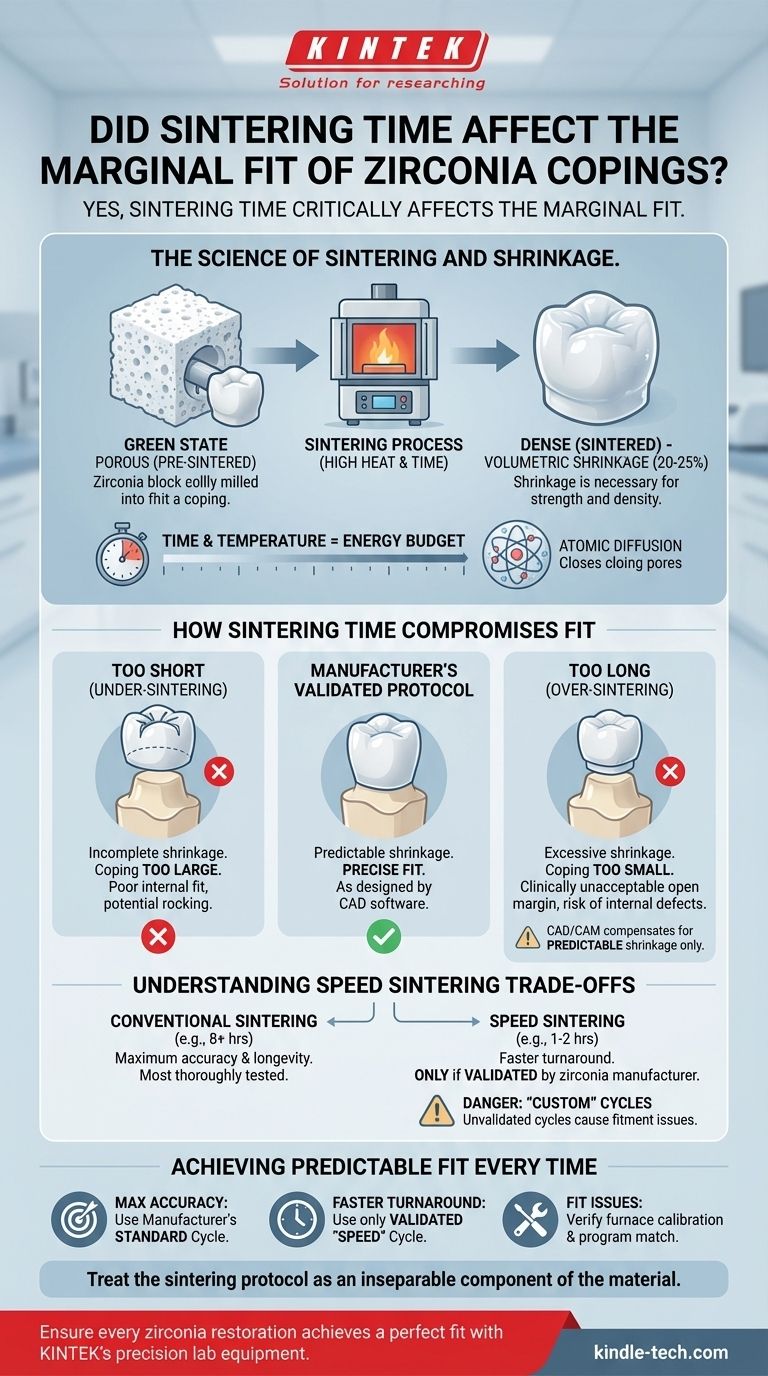

La science du frittage et du retrait

Pour comprendre comment le temps influence l'ajustement, nous devons d'abord comprendre la transformation fondamentale qui se produit pendant le frittage.

De poreux à dense

Une chape en zircone est d'abord usinée à partir d'un bloc pré-fritté, semblable à de la craie. Dans cet "état vert", elle est poreuse et relativement faible. Pour atteindre sa résistance finale, elle doit être frittée dans un four à haute température.

Ce processus élimine la porosité et augmente considérablement la densité du matériau. Le résultat est une restauration dure et solide, adaptée à l'environnement exigeant de la cavité buccale.

Pourquoi le retrait est nécessaire

Cette augmentation de densité est obtenue par un retrait volumétrique, qui peut atteindre 20 à 25 %. Pendant le frittage, les particules individuelles de zircone fusionnent, comblant les espaces et les pores entre elles.

Ce retrait n'est pas un défaut ; c'est une partie essentielle et planifiée du processus de fabrication qui confère à la zircone sa résistance exceptionnelle.

Le rôle du temps et de la température

Le frittage est un processus de diffusion atomique qui nécessite une quantité spécifique d'énergie (chaleur) appliquée sur une durée spécifique (temps). Les instructions du fabricant créent un "budget énergétique" précis pour obtenir une densification complète et uniforme sans provoquer de dégradation du matériau.

Comment le temps de frittage compromet l'ajustement

L'ensemble du processus de CAO/FAO est construit autour de la compensation de ce retrait prévisible. Le problème survient lorsque le retrait réel s'écarte du plan.

Le facteur de compensation numérique

Lorsqu'une restauration est conçue, le logiciel de CAO agrandit automatiquement les dimensions en fonction d'un facteur de retrait connu. Ce facteur est fourni par le fabricant de zircone et n'est précis que si son cycle de frittage spécifique et validé est suivi précisément.

Le risque de sous-frittage (cycle trop court)

Si le temps de frittage est écourté, le matériau n'a pas suffisamment de temps pour achever son processus de diffusion. Le retrait sera incomplet.

La chape résultante sera trop grande. Bien que cela ne produise pas toujours une marge ouverte visible, l'ajustement interne sera médiocre, ce qui pourrait entraîner une restauration instable et une couche de ciment plus épaisse et plus faible.

Le risque de sur-frittage (cycle trop long)

Si le temps de frittage est trop long, le matériau peut effectivement se rétracter excessivement, rendant la chape trop petite. Cela l'empêchera de s'asseoir complètement sur le modèle, créant une marge ouverte cliniquement inacceptable.

De plus, un temps excessif à haute température peut entraîner une croissance anormale des grains. Comme observé dans d'autres céramiques avancées, cela peut créer des défauts internes et paradoxalement diminuer la dureté et la résistance à la fracture du matériau.

Comprendre les compromis : vitesse contre précision

La demande de délais plus rapides a conduit au développement de cycles de "frittage rapide", créant un point de décision critique pour les laboratoires dentaires.

L'attrait du "frittage rapide"

Les cycles de frittage conventionnels peuvent prendre 8 heures ou plus. Les cycles de frittage rapide promettent un résultat similaire en une fraction de ce temps, parfois aussi peu que 1 à 2 heures, améliorant considérablement l'efficacité du laboratoire.

L'exigence non négociable

Ces cycles accélérés ne sont viables que s'ils ont été spécifiquement développés et validés par le fabricant de zircone pour ce matériau exact. Les fabricants y parviennent en ajustant les profils de température pour fournir l'énergie requise dans une fenêtre de temps plus courte.

Le danger des cycles "personnalisés"

N'utilisez jamais un cycle de frittage rapide d'une marque de four ou de zircone sur un matériau différent. Le facteur de compensation dans le logiciel est calibré pour un protocole temps-température spécifique. L'utilisation d'un cycle non validé est la principale cause des problèmes d'ajustement, car le retrait réel ne correspondra pas au retrait prévu.

Obtenir un ajustement prévisible à chaque fois

Votre approche du frittage doit être dictée par vos priorités cliniques et commerciales, mais elle doit toujours être guidée par la science du fabricant.

- Si votre objectif principal est une précision et une longévité maximales : Utilisez le cycle de frittage conventionnel standard du fabricant, car ce protocole est le plus testé et le plus fiable.

- Si votre objectif principal est de réduire le temps de production : N'utilisez un cycle de frittage "rapide" ou "accéléré" que s'il est explicitement approuvé et validé par le fabricant pour la zircone spécifique que vous utilisez.

- Si vous rencontrez des problèmes d'ajustement : Tout d'abord, vérifiez que votre four est calibré. Ensuite, confirmez que le programme de frittage sélectionné correspond exactement aux instructions du fabricant de zircone pour ce lot de matériau spécifique.

En traitant le protocole de frittage comme un composant inséparable du matériau lui-même, vous pouvez garantir des résultats cohérents et précis et éliminer les échecs liés à l'ajustement.

Tableau récapitulatif :

| Effet du temps de frittage | Impact sur la chape en zircone | Résultat sur l'ajustement marginal |

|---|---|---|

| Trop court (Sous-frittage) | Retrait incomplet | Chape trop grande ; ajustement interne médiocre |

| Trop long (Sur-frittage) | Retrait excessif | Chape trop petite ; marge ouverte |

| Protocole du fabricant | Retrait prévisible | Ajustement précis tel que conçu |

Assurez un ajustement parfait à chaque restauration en zircone grâce à l'équipement de laboratoire de précision de KINTEK.

En tant que fournisseur leader d'équipements et de consommables de laboratoire, KINTEK comprend qu'un frittage cohérent et précis est non négociable pour les laboratoires dentaires. Nos fours de frittage fiables sont conçus pour offrir le contrôle précis de la température et la cohérence des cycles nécessaires pour adhérer aux protocoles des fabricants de zircone, éliminant ainsi les échecs liés à l'ajustement.

Nous vous aidons à :

- Obtenir un retrait prévisible et un ajustement marginal parfait pour chaque chape.

- Augmenter l'efficacité du laboratoire sans compromettre la qualité de la restauration.

- Éliminer les refabrications coûteuses dues à des imprécisions dimensionnelles.

Prêt à optimiser votre processus de frittage et à garantir des résultats impeccables ? Contactez nos experts dès aujourd'hui pour trouver le four idéal pour les besoins et les matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets