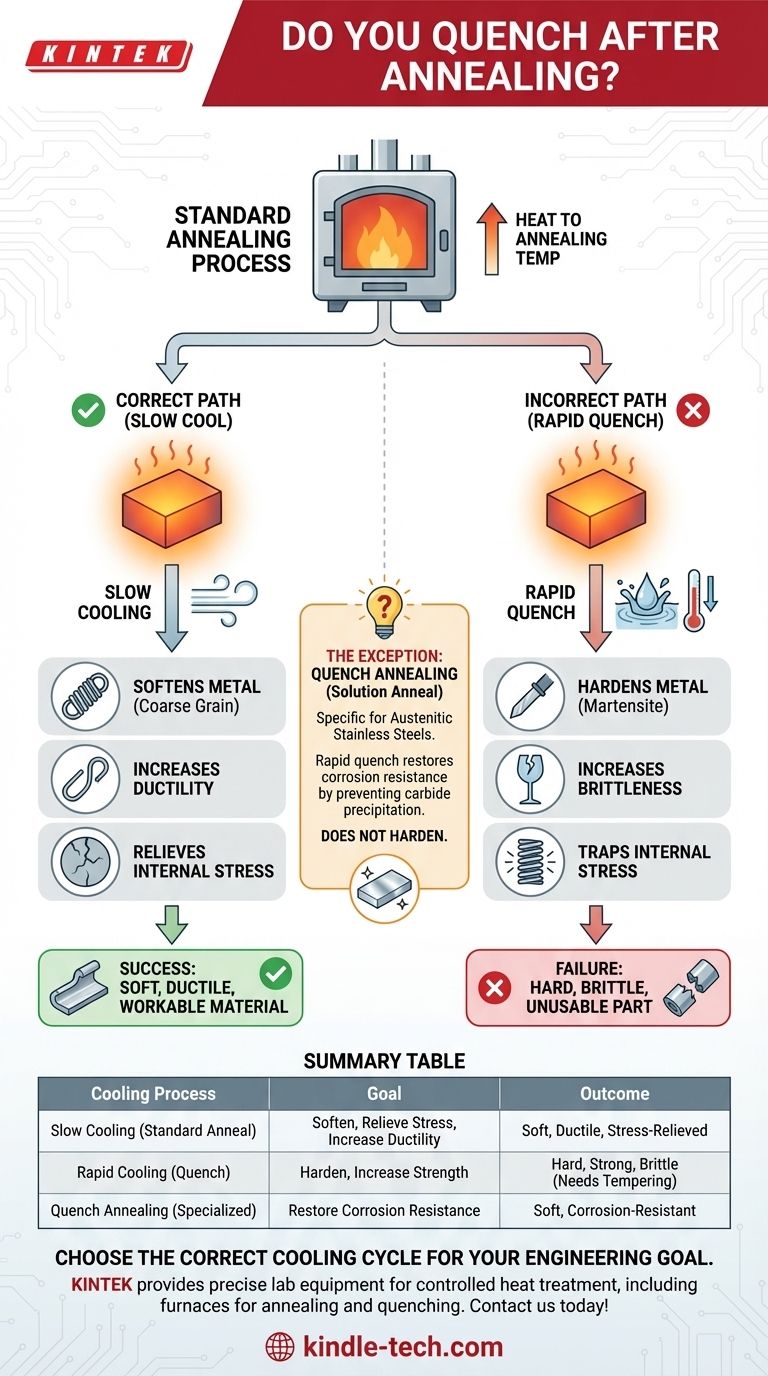

Dans presque tous les cas, vous ne trempez pas après le recuit. Le recuit standard, par définition, nécessite un processus de refroidissement lent et contrôlé pour atteindre les résultats escomptés. La trempe, qui est un refroidissement rapide, contrecarrerait fondamentalement l'objectif entier du traitement thermique, résultant en un matériau avec des propriétés opposées à celles souhaitées après un recuit.

La caractéristique définissante d'un processus de recuit est le refroidissement lent, qui adoucit le métal, augmente sa ductilité et soulage les contraintes internes. La trempe est un processus de durcissement défini par un refroidissement rapide. Confondre l'un avec l'autre entraînera des changements involontaires et souvent préjudiciables dans les propriétés de votre matériau.

L'objectif fondamental du recuit

Ce que le recuit accomplit

Le recuit est un processus de traitement thermique utilisé pour modifier la microstructure d'un matériau afin d'obtenir des propriétés spécifiques souhaitables.

Ses objectifs principaux sont d'adoucir le métal, de le rendre plus ductile (plus facile à former ou à usiner) et de soulager les contraintes internes introduites lors des processus de fabrication comme le travail à froid ou le soudage.

Le rôle critique du refroidissement lent

Pour atteindre cet état adouci, le matériau est chauffé à une température spécifique (par exemple, au-dessus de l'Ac3 pour un recuit complet de l'acier) puis refroidi très lentement.

Ce refroidissement lent permet à la structure cristalline, ou aux grains, du métal de recristalliser et de croître en un état plus uniforme, grossier et sans contrainte. Cette nouvelle structure est ce qui confère au métal sa douceur et sa ductilité.

Pourquoi la trempe contredit le recuit standard

Le but de la trempe : le durcissement

La trempe est le processus de refroidissement rapide d'un métal, généralement en l'immergeant dans un fluide comme l'eau, l'huile ou une solution polymère.

Son but est l'opposé du recuit : "fixer" une microstructure dure et fragile. Dans les aciers, ce processus est utilisé pour former la martensite, qui est responsable de la dureté élevée des outils et des composants structurels.

Objectifs microstructuraux contradictoires

Si vous deviez tremper une pièce après l'avoir maintenue à sa température de recuit, vous emprisonneriez le matériau dans un état durci et très contraint.

Cela annulerait complètement le relâchement des contraintes et l'adoucissement que le processus de recuit était censé accomplir, entraînant un échec du traitement thermique.

L'exception : Comprendre le "recuit-trempe"

Un processus spécifique pour des alliages spécifiques

Bien que cela puisse sembler une contradiction, un processus distinct appelé recuit-trempe (également connu sous le nom de recuit de solution) existe. Ce n'est pas un processus de recuit standard et il est appliqué à des alliages très spécifiques.

Il est le plus souvent associé aux aciers inoxydables austénitiques (comme la série 300) et à certains autres alliages non ferreux.

Le cas des aciers inoxydables austénitiques

Lorsque les aciers inoxydables austénitiques sont chauffés ou soudés, ils peuvent former des carbures de chrome aux joints de grains. Cela appauvrit la zone environnante en chrome, compromettant la résistance à la corrosion du matériau.

Le recuit de solution implique de chauffer l'acier à une température élevée (par exemple, 1050°C / 1922°F) pour dissoudre ces carbures nocifs dans la solution solide du matériau. Une trempe rapide est ensuite utilisée pour refroidir le matériau si rapidement que les carbures n'ont pas le temps de se reformer.

L'objectif est la résistance à la corrosion, pas le durcissement

Crucialement, l'objectif d'un recuit-trempe n'est pas de durcir l'acier. Les aciers inoxydables austénitiques ne sont pas durcissables par traitement thermique ; ils ne forment pas de martensite lorsqu'ils sont trempés.

Le seul but de la trempe est de préserver la résistance à la corrosion du matériau en maintenant le chrome uniformément réparti dans la structure. Le matériau résultant est en fait dans son état le plus doux possible.

Comprendre les compromis de la vitesse de refroidissement

Refroidissement lent (recuit standard)

- Résultat : Un matériau doux, ductile et sans contrainte avec une structure à grains grossiers.

- Idéal pour : Préparer un matériau pour des opérations de formage extensives, d'emboutissage profond ou d'usinage difficile.

Refroidissement rapide (trempe)

- Résultat : Un matériau dur, résistant, mais plus fragile avec une microstructure fine et très contrainte.

- Idéal pour : Créer des composants nécessitant une résistance élevée et une résistance à l'usure, comme les outils de coupe, les engrenages ou les ressorts (souvent suivi d'un processus de revenu).

La conséquence de l'erreur

Appliquer la mauvaise vitesse de refroidissement est un échec critique. Tremper une pièce qui devrait être recuite entraînera un composant dur, fragile et rempli de contraintes internes, échouant complètement l'objectif initial et rendant probablement la pièce inutile pour son application prévue.

Faire le bon choix pour votre objectif

Pour vous assurer d'obtenir les propriétés matérielles correctes, vous devez faire correspondre le processus de refroidissement à votre exigence d'ingénierie.

- Si votre objectif principal est d'adoucir le métal, de soulager les contraintes ou d'augmenter la ductilité : Vous devez utiliser un refroidissement lent, qui est la caractéristique définissante d'un recuit standard.

- Si votre objectif principal est de durcir l'acier pour la résistance et la résistance à l'usure : Vous devez tremper le matériau de son état à haute température (austénitique).

- Si votre objectif principal est de restaurer la résistance à la corrosion dans un acier inoxydable austénitique : Vous devez utiliser un recuit-trempe (recuit de solution) pour éviter la précipitation de carbures nocifs.

Comprendre que la vitesse de refroidissement dicte les propriétés finales du métal vous permet de sélectionner le traitement thermique précis pour votre objectif d'ingénierie.

Tableau récapitulatif :

| Processus de refroidissement | Objectif | Résultat |

|---|---|---|

| Refroidissement lent (recuit standard) | Adoucir le métal, soulager les contraintes, augmenter la ductilité | Matériau doux, ductile, sans contrainte |

| Refroidissement rapide (trempe) | Durcir l'acier pour la résistance et la résistance à l'usure | Matériau dur, résistant, mais fragile (nécessite un revenu) |

| Recuit-trempe (spécialisé) | Restaurer la résistance à la corrosion dans les aciers inoxydables austénitiques | Matériau doux, résistant à la corrosion |

Assurez le succès de votre processus de traitement thermique.

Le choix du cycle de refroidissement correct est essentiel pour obtenir les propriétés matérielles souhaitées dans vos composants. Les erreurs peuvent entraîner des pièces défectueuses, une perte de temps et des coûts accrus.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus de traitement thermique contrôlés, y compris les fours conçus pour les applications de recuit et de trempe. Notre expertise aide les laboratoires à obtenir des résultats précis et reproductibles.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique et de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température