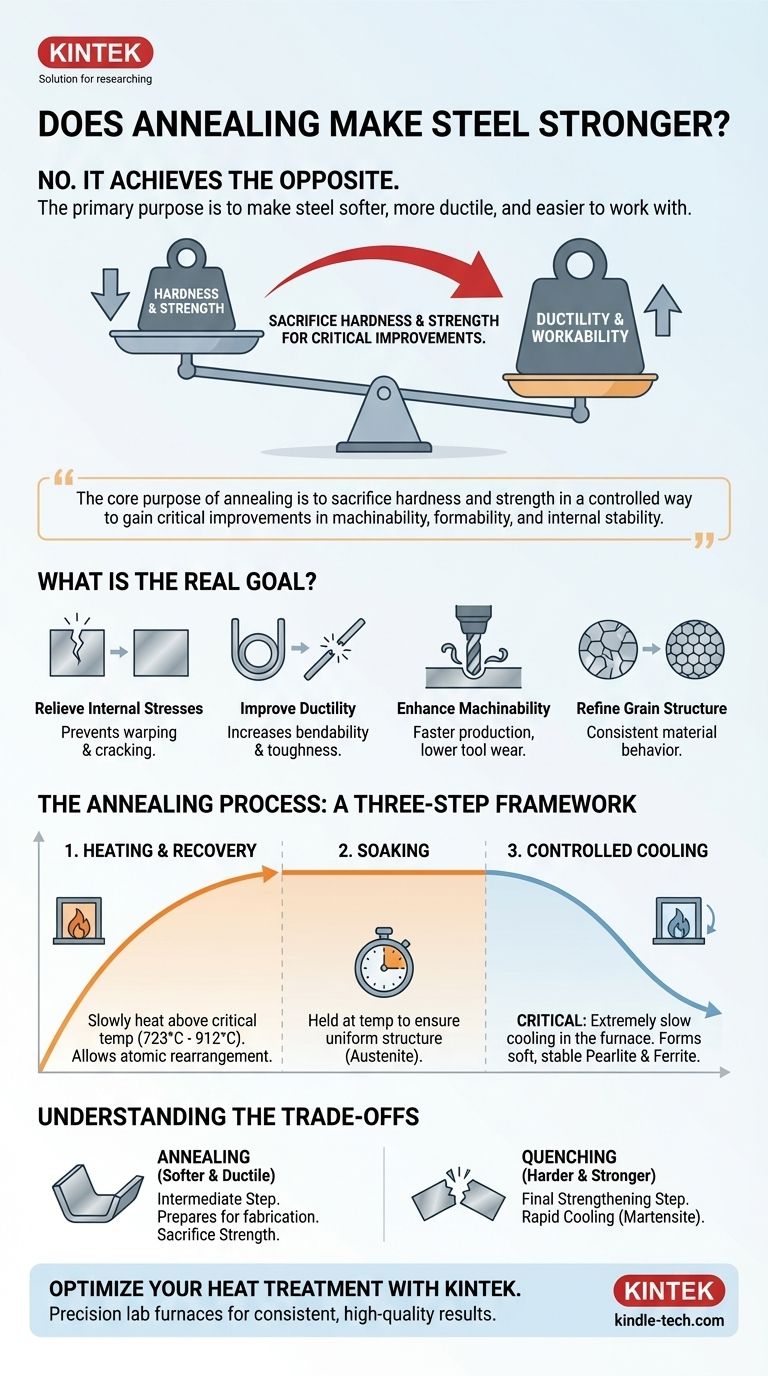

Contrairement à une idée reçue, le recuit ne rend pas l'acier plus résistant. En fait, il obtient l'effet inverse. L'objectif principal du recuit est de rendre l'acier plus doux, plus ductile et plus facile à travailler en soulageant les contraintes internes et en affinant sa structure granulaire. C'est un processus préparatoire, et non un processus de renforcement.

L'objectif principal du recuit est de sacrifier la dureté et la résistance de manière contrôlée. Ce compromis est fait pour obtenir des améliorations critiques en termes d'usinabilité, de formabilité et de stabilité interne, préparant l'acier pour les étapes de fabrication ultérieures.

Quel est le véritable objectif du recuit ?

Comprendre le recuit nécessite un changement de perspective. Au lieu de le considérer comme un processus de renforcement, voyez-le comme un bouton de "réinitialisation" qui rend le matériau plus coopératif pour la fabrication.

Soulagement des contraintes internes

Des processus comme le soudage, le moulage, l'usinage lourd ou le travail à froid (comme le pliage) créent des contraintes importantes au sein de la structure cristalline de l'acier. Ces contraintes peuvent entraîner des déformations, des fissures ou une défaillance prématurée. Le recuit chauffe le métal suffisamment pour permettre à ses atomes de se réorganiser dans un état plus stable et sans contraintes.

Amélioration de la ductilité et de la ténacité

La ductilité est la capacité d'un matériau à être étiré ou plié sans se rompre. Le recuit augmente considérablement la ductilité, ce qui est essentiel pour les processus de fabrication comme l'emboutissage profond (formant une forme de coupelle) ou le tréfilage. Cela rend l'acier plus tenace et moins cassant.

Amélioration de l'usinabilité

L'acier dur et résistant est difficile à couper, à percer ou à façonner. Cette résistance provoque une usure rapide des outils de coupe et nécessite plus d'énergie. En rendant l'acier plus doux, le recuit améliore considérablement son usinabilité, ce qui entraîne une production plus rapide, des coûts réduits et un meilleur état de surface.

Affinement de la structure granulaire

Au niveau microscopique, l'acier est constitué de grains cristallins. La taille et l'uniformité de ces grains déterminent ses propriétés. Le recuit produit une structure granulaire plus uniforme et affinée, ce qui se traduit par un comportement mécanique plus prévisible et cohérent dans toute la pièce.

Le processus de recuit : un cadre en trois étapes

La caractéristique déterminante du recuit est sa vitesse de refroidissement extrêmement lente et contrôlée. C'est ce qui permet à la microstructure douce et stable souhaitée de se former.

Étape 1 : Chauffage et récupération

L'acier est chauffé lentement et uniformément à une température spécifique, généralement au-dessus de sa température critique supérieure (environ 723°C à 912°C, selon la teneur en carbone). Cela fournit l'énergie thermique nécessaire à la modification de la structure atomique.

Étape 2 : Maintien en température

L'acier est maintenu à cette température élevée pendant une durée prédéterminée. Cette période de "maintien" garantit que tout le volume du matériau atteint une température constante et achève sa transformation structurelle en une phase appelée austénite.

Étape 3 : Refroidissement contrôlé

C'est l'étape la plus critique. L'acier est refroidi très lentement, souvent en éteignant simplement le four et en le laissant refroidir avec le four lui-même pendant de nombreuses heures, voire des jours. Cette vitesse de refroidissement lente permet aux grains de se former en une structure douce et grossière connue sous le nom de perlite et de ferrite.

Comprendre les compromis : Résistance vs. Maniabilité

En métallurgie, on n'obtient rarement quelque chose pour rien. Le recuit est un exemple parfait de compromis délibéré pour atteindre un objectif de fabrication spécifique.

La relation inverse

Pour la plupart des traitements thermiques courants, la dureté et la résistance sont inversement proportionnelles à la ductilité et à la ténacité. Lorsque vous augmentez l'une, vous diminuez généralement l'autre. Le recuit pousse le matériau vers l'extrémité douce et ductile du spectre.

Pourquoi sacrifier la résistance

Le recuit est presque toujours une étape intermédiaire. Vous sacrifiez temporairement la résistance pour rendre l'acier facile à usiner ou à former. Une fois la pièce dans sa forme finale, elle peut ensuite subir un traitement thermique différent, comme la trempe et le revenu, pour atteindre la résistance élevée souhaitée pour son application finale.

En quoi le recuit diffère du renforcement

Le processus qui rend l'acier significativement plus résistant et plus dur est la trempe. Cela implique de chauffer l'acier de manière similaire au recuit, mais de le refroidir ensuite extrêmement rapidement en le plongeant dans l'eau, l'huile ou l'air. Ce refroidissement rapide emprisonne les atomes dans une structure dure et cassante appelée martensite, qui est l'opposé de la structure douce formée lors du refroidissement lent du recuit.

Faire le bon choix pour votre objectif

Le choix du traitement thermique correct dépend entièrement de ce que vous devez accomplir avec le matériau à ce stade spécifique de la production.

- Si votre objectif principal est l'usinabilité et la formabilité maximales : Le recuit complet est le bon choix pour obtenir l'état le plus doux et le plus ductile possible avant une coupe ou un formage extensif.

- Si votre objectif principal est de préparer l'acier pour un durcissement ultérieur : Le recuit est une étape préliminaire critique pour éliminer les contraintes internes et créer une structure granulaire uniforme, garantissant un résultat plus prévisible de la trempe et du revenu finaux.

- Si votre objectif principal est un produit final à haute résistance : Le recuit est l'opposé de ce dont vous avez besoin pour l'étape finale. Votre processus devrait se terminer par un cycle de durcissement (trempe) et de revenu.

- Si votre objectif principal est simplement de soulager les contraintes de soudage ou de travail à froid : Un "recuit de détente" à basse température peut être suffisant, ce qui peut éliminer les contraintes internes sans réduire significativement la résistance globale du matériau.

En fin de compte, comprendre que le recuit est un outil stratégique pour la maniabilité, et non pour la résistance finale, est la clé pour maîtriser le traitement thermique de l'acier.

Tableau récapitulatif :

| Objectif du recuit | Effet sur l'acier | Avantage clé |

|---|---|---|

| Soulager les contraintes internes | Réduit le risque de déformation/fissuration | Améliore la stabilité pour la fabrication |

| Augmenter la ductilité | Rend l'acier plus facile à plier/former | Améliore la ténacité et la maniabilité |

| Améliorer l'usinabilité | Adoucit l'acier pour une coupe plus facile | Réduit les coûts de production et l'usure des outils |

| Affiner la structure granulaire | Crée une microstructure uniforme | Assure un comportement matériel cohérent |

Optimisez votre processus de traitement thermique de l'acier avec KINTEK

Comprendre le rôle précis du recuit est crucial pour une fabrication efficace. Que vous ayez besoin d'améliorer l'usinabilité, de soulager les contraintes de soudage ou de préparer le matériau pour le durcissement final, disposer du bon équipement de laboratoire est essentiel pour obtenir des résultats cohérents et de haute qualité.

KINTEK est spécialisé dans les fours de laboratoire de précision et les consommables qui offrent le contrôle exact de la température requis pour des cycles de recuit fiables. Nos solutions aident les laboratoires de métallurgie, les départements de R&D et les équipes de contrôle qualité à s'assurer que leurs matériaux sont parfaitement préparés pour chaque étape de la production.

Prêt à améliorer vos capacités de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de KINTEK peut répondre à vos besoins spécifiques en matière de recuit et d'essais de matériaux.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre une étuve à moufle et une étuve à air chaud ? Choisissez l'outil de chauffage adapté à votre laboratoire

- Quelle est la température la plus élevée d'un four ? De 1100°C à 2000°C+

- Quel appareil est utilisé pour le chauffage en laboratoire ? Un guide pour choisir l'outil adapté

- Quelles sont les précautions de sécurité pour un four à moufle ? Un guide pour prévenir les brûlures, les incendies et les risques électriques

- Quel est un inconvénient du calcination à sec ? Évitez les résultats inexacts avec de meilleures alternatives