Oui, dans la grande majorité des cas, un véritable recuit nécessite un refroidissement au four. La caractéristique déterminante du processus de recuit n'est pas seulement le chauffage d'un matériau, mais la vitesse extrêmement lente et contrôlée à laquelle il est refroidi. L'utilisation du four lui-même est la méthode la plus courante et la plus efficace pour obtenir ce contrôle précis.

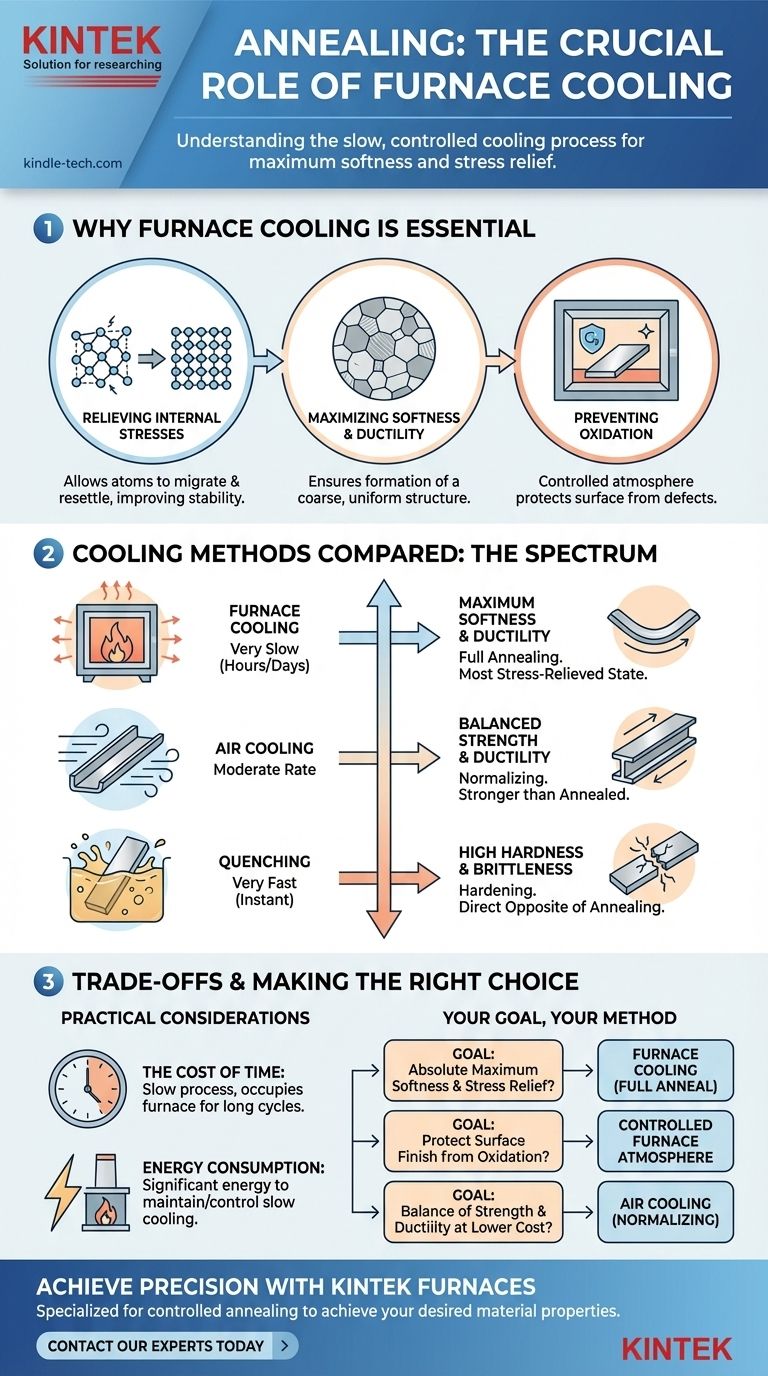

Le principe fondamental du recuit est de soulager les contraintes internes et de maximiser la douceur en permettant à la structure atomique du matériau de se réaligner dans son état le plus stable et le moins énergétique. Ce réalignement ne peut se produire qu'avec une vitesse de refroidissement très lente et contrôlée, ce qui est mieux réalisé dans l'environnement isolé d'un four.

Le but du refroidissement contrôlé

La phase de refroidissement est celle où les propriétés finales du matériau recuit sont fixées. Un refroidissement lent et contrôlé est non négociable pour atteindre les objectifs principaux d'un recuit complet.

Soulagement des contraintes internes

Lorsqu'un matériau est travaillé, plié ou usiné, des contraintes sont introduites dans sa structure cristalline. Un refroidissement rapide piège ces contraintes.

Le refroidissement au four permet aux atomes du matériau de disposer de suffisamment de temps pour migrer et se réinstaller dans un réseau uniforme et sans contrainte, ce qui améliore considérablement sa stabilité et sa maniabilité.

Maximisation de la douceur et de la ductilité

L'objectif ultime du recuit est de rendre un matériau aussi doux et ductile que possible. C'est le résultat direct de la microstructure formée pendant le refroidissement.

Un refroidissement lent assure la formation d'une microstructure à gros grains et uniforme (comme la perlite et la ferrite dans l'acier). Les méthodes de refroidissement plus rapides, telles que le refroidissement à l'air (normalisation) ou le refroidissement liquide (trempe), créent des structures plus dures et plus fragiles.

Prévention de l'oxydation et des défauts de surface

De nombreux matériaux, en particulier les aciers inoxydables et les métaux non ferreux, sont très réactifs à l'oxygène à des températures élevées.

Maintenir le matériau à l'intérieur d'un four avec une atmosphère protectrice contrôlée pendant la phase de refroidissement vulnérable est essentiel. Cela empêche l'oxydation, la formation de calamine et la décarburation, assurant une finition de surface propre et constante.

Refroidissement au four vs. autres méthodes de refroidissement

Comprendre le recuit nécessite de comparer sa vitesse de refroidissement avec d'autres traitements thermiques courants. La méthode de refroidissement est la variable principale qui différencie ces processus.

Recuit : Refroidissement au four

C'est la méthode la plus lente. Le four est éteint et le matériau refroidit progressivement avec la chambre isolée du four pendant de nombreuses heures, voire des jours. Il en résulte l'état le plus doux, le plus ductile et le plus exempt de contraintes.

Normalisation : Refroidissement à l'air

Après chauffage, le matériau est retiré du four et laissé refroidir à l'air ambiant. C'est plus rapide que le refroidissement au four mais plus lent que la trempe. Il produit un matériau plus résistant et plus dur qu'un matériau recuit, mais moins ductile.

Trempe : Refroidissement liquide

Le matériau est rapidement refroidi en le plongeant dans un liquide comme l'eau, la saumure ou l'huile. Ce refroidissement extrêmement rapide piège la structure cristalline dans un état très dur et cassant (comme la martensite dans l'acier). Ce processus est utilisé pour le durcissement, l'exact opposé du recuit.

Comprendre les compromis

Bien que le refroidissement au four soit essentiel pour un véritable recuit, il s'accompagne de considérations pratiques importantes à comprendre.

Le coût du temps

L'inconvénient principal du refroidissement au four est le temps qu'il prend. Un four peut être occupé pendant un cycle de production entier juste pour la phase de refroidissement. Cela fait du recuit un processus relativement lent et coûteux par rapport à d'autres traitements thermiques.

Consommation d'énergie

Maintenir le contrôle et permettre à un four de refroidir lentement à partir d'une température élevée consomme une quantité significative d'énergie, soit par des étapes de refroidissement programmées, soit simplement par le coût d'opportunité d'avoir l'équipement immobilisé.

Faire le bon choix pour votre objectif

Le choix de la méthode de refroidissement appropriée dépend entièrement des propriétés finales que vous attendez de votre matériau.

- Si votre objectif principal est d'atteindre la douceur, la ductilité et le soulagement des contraintes absolus : Un refroidissement lent au four est la seule option. C'est la définition d'un recuit complet.

- Si votre objectif principal est de protéger la finition de surface de l'oxydation : Le refroidissement dans l'atmosphère contrôlée du four est essentiel, en particulier pour les métaux de grande valeur ou réactifs.

- Si votre objectif principal est un équilibre entre résistance et ductilité pour un coût moindre : Vous devriez envisager la normalisation (refroidissement à l'air), qui offre une résistance améliorée sans l'extrême dureté de la trempe.

En fin de compte, reconnaître que le recuit est fondamentalement défini par son processus de refroidissement lent et contrôlé vous permet de sélectionner le traitement thermique précis pour le résultat souhaité.

Tableau récapitulatif :

| Méthode de refroidissement | Vitesse de refroidissement | Propriétés résultantes | Cas d'utilisation courant |

|---|---|---|---|

| Refroidissement au four | Très lent | Douceur et ductilité maximales | Recuit complet |

| Refroidissement à l'air | Modéré | Équilibre entre résistance et ductilité | Normalisation |

| Trempe liquide | Très rapide | Dureté et fragilité élevées | Durcissement |

Besoin d'atteindre une douceur et un soulagement des contraintes maximaux dans vos matériaux ?

KINTEK est spécialisé dans les fours de laboratoire de précision conçus pour les processus de recuit contrôlés. Notre équipement assure le refroidissement lent et uniforme nécessaire pour obtenir les propriétés matérielles souhaitées, des métaux sans contrainte aux alliages ductiles.

Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour les besoins de recuit de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Quels sont les défis du soudage de l'acier inoxydable ? Surmonter le gauchissement, la sensibilisation et la contamination

- Quel est le point d'ébullition du THC sous vide ? Un guide de distillation sécurisée

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale