Oui, elle le fait. La calcination est un processus de traitement thermique à haute température spécifiquement conçu pour provoquer une décomposition thermique et éliminer les substances volatiles d'un solide. L'une de ses applications principales et les plus efficaces est l'élimination complète de la matière organique, ainsi que d'autres impuretés comme l'eau ou les carbonates.

À la base, la calcination est un outil de purification et de transformation. Elle utilise une chaleur contrôlée – en dessous du point de fusion du matériau – pour décomposer et éliminer les impuretés volatiles comme les composés organiques, modifiant fondamentalement la composition chimique et la structure physique du matériau.

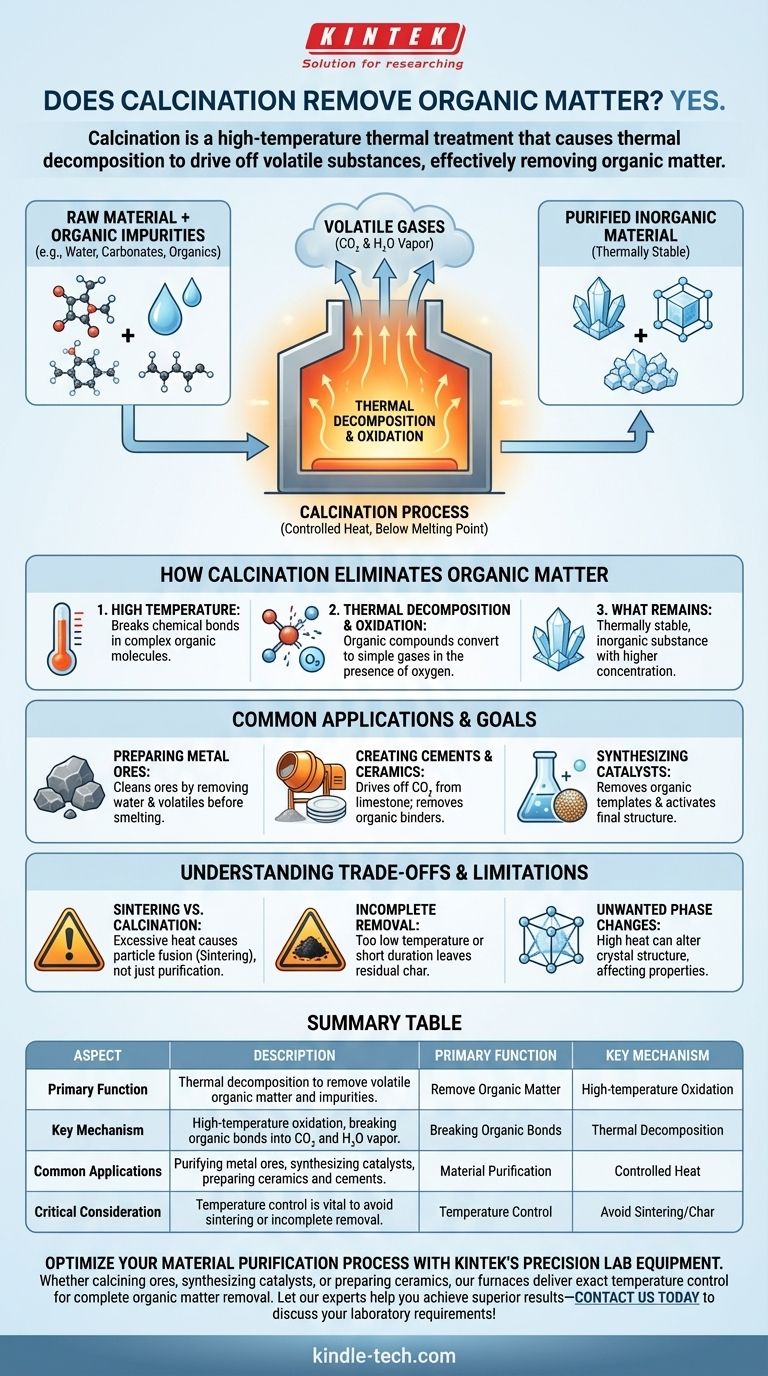

Comment la calcination élimine la matière organique

La calcination n'est pas simplement un chauffage ; c'est un processus précis qui tire parti de la chaleur pour induire des changements chimiques spécifiques. L'élimination de la matière organique est un résultat direct de cette décomposition thermique contrôlée.

Le rôle de la haute température

L'énergie fournie par les hautes températures est la force motrice du processus. Cette énergie thermique est suffisante pour briser les liaisons chimiques au sein des molécules organiques complexes.

Décomposition thermique et oxydation

Une fois ces liaisons brisées, les composés organiques se décomposent en substances volatiles plus simples. En présence d'oxygène, cela devient une réaction d'oxydation, convertissant le carbone et l'hydrogène de la matière organique principalement en dioxyde de carbone (CO2) et en vapeur d'eau (H2O), qui s'échappent ensuite sous forme de gaz.

Ce qui reste après le processus

Le produit final est le matériau inorganique thermiquement stable que vous souhaitiez purifier. En éliminant les impuretés organiques, la calcination laisse derrière elle une substance avec une concentration plus élevée du composé désiré.

Applications et objectifs courants

La capacité à éliminer la matière organique et d'autres substances volatiles fait de la calcination une étape critique dans de nombreux processus industriels et de laboratoire.

Préparation des minerais métalliques

Comme noté en métallurgie, la calcination est une étape fondamentale. Elle nettoie les minerais en éliminant l'eau, les matières carbonées et d'autres impuretés volatiles avant le début du processus de fusion.

Création de ciments et de céramiques

Dans la production de ciment, la calcination du calcaire (carbonate de calcium) élimine le dioxyde de carbone pour produire de la chaux (oxyde de calcium). Dans les céramiques, elle élimine les liants organiques et les plastifiants utilisés pendant le processus de mise en forme, préparant le matériau pour la cuisson finale (frittage).

Synthèse de catalyseurs

La préparation de catalyseurs implique souvent la calcination d'un matériau précurseur. Cette étape élimine les modèles organiques ou les sels indésirables et active la structure finale du catalyseur.

Comprendre les compromis et les limites

Bien que puissante, la calcination est un processus qui nécessite un contrôle précis. Une mauvaise compréhension de ses paramètres peut entraîner des résultats indésirables.

Frittage vs. Calcination

Le piège le plus courant est d'appliquer une chaleur excessive. Si la température s'approche trop du point de fusion du matériau, les particules peuvent commencer à fusionner. Il s'agit d'un processus distinct appelé frittage, qui vise à augmenter la densité et la résistance, et non seulement à purifier. Confondre les deux peut ruiner le résultat escompté.

Élimination incomplète

Si la température est trop basse ou la durée de chauffage trop courte, la matière organique peut ne pas être entièrement éliminée. Cela peut laisser des résidus de carbone ou du "charbon", ce qui peut nuire aux propriétés du produit final.

Changements de phase indésirables

Les températures élevées impliquées peuvent également altérer la structure cristalline de votre matériau. Bien que cela soit parfois l'objectif, une transformation de phase involontaire peut avoir un impact négatif sur les propriétés chimiques ou physiques souhaitées du matériau.

Faire le bon choix pour votre objectif

Pour utiliser efficacement la calcination, vous devez aligner les paramètres du processus avec votre objectif spécifique.

- Si votre objectif principal est de purifier un minerai : La calcination est une étape standard et très efficace pour éliminer l'eau et les impuretés carbonées avant un traitement ultérieur.

- Si votre objectif principal est de préparer une céramique ou un catalyseur : Vous devez contrôler soigneusement la montée en température et la température finale pour éliminer complètement les liants organiques sans provoquer de frittage prématuré.

- Si votre objectif principal est de modifier l'état chimique (par exemple, carbonate en oxyde) : La clé est de maintenir le matériau à une température de décomposition spécifique suffisamment longtemps pour garantir que la réaction chimique soit complète.

Maîtriser la calcination signifie la considérer non pas comme un simple chauffage, mais comme un instrument précis de transformation chimique et physique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Décomposition thermique pour éliminer la matière organique volatile et les impuretés. |

| Mécanisme clé | Oxydation à haute température, brisant les liaisons organiques en CO₂ et vapeur d'H₂O. |

| Applications courantes | Purification de minerais métalliques, synthèse de catalyseurs, préparation de céramiques et de ciments. |

| Considération critique | Le contrôle de la température est vital pour éviter le frittage ou l'élimination incomplète. |

Optimisez votre processus de purification des matériaux avec l'équipement de laboratoire de précision de KINTEK. Que vous calciniez des minerais, synthétisiez des catalyseurs ou prépariez des céramiques, nos fours offrent le contrôle précis de la température et l'uniformité dont vous avez besoin pour une élimination complète de la matière organique. Laissez nos experts vous aider à obtenir des résultats supérieurs — contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Quelle est la différence entre un four à moufle et une étuve à air ? Choisissez le bon outil pour votre processus thermique

- Quelle est la différence entre un four à moufle et un four normal ? Assurer la pureté des échantillons avec le chauffage indirect

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité