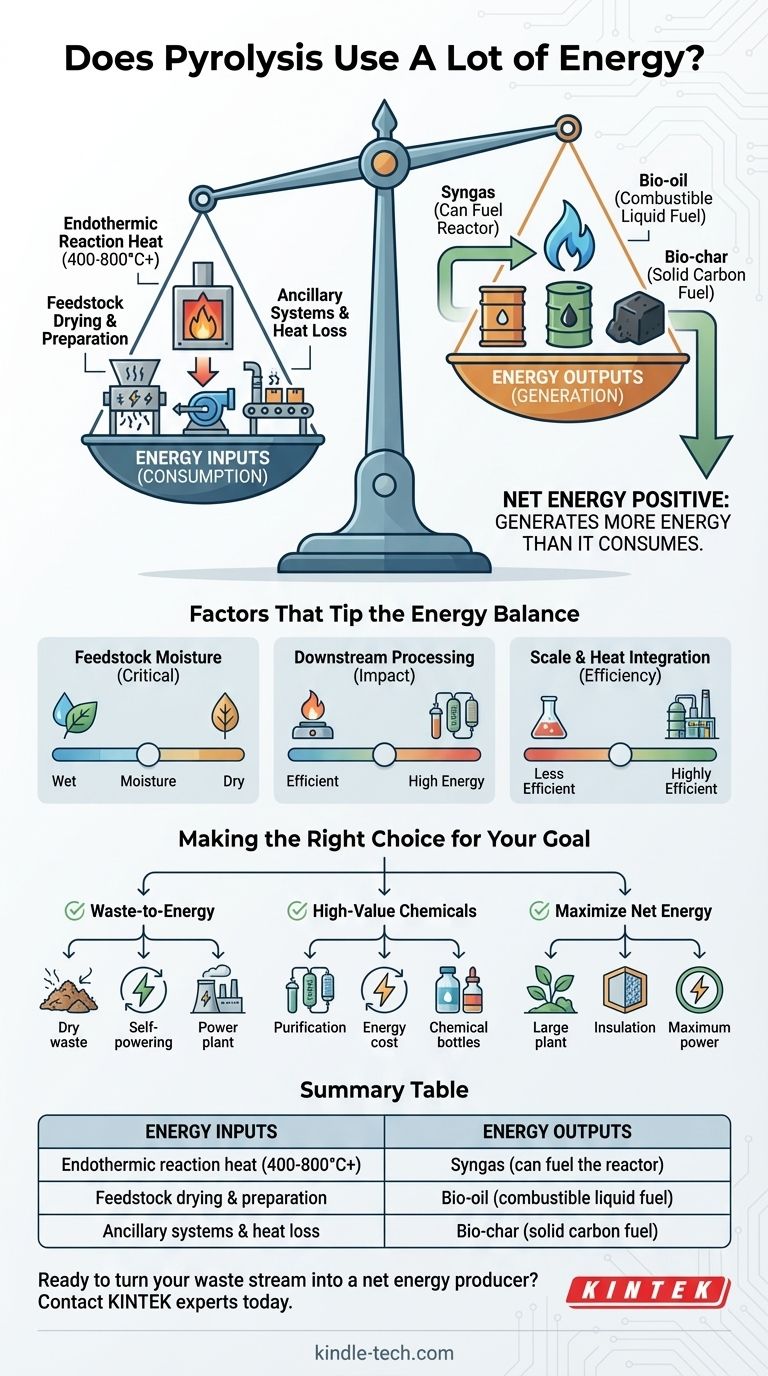

Oui, la pyrolyse nécessite une consommation initiale d'énergie importante pour démarrer, car il s'agit d'un processus endothermique qui nécessite de la chaleur pour décomposer les matériaux en l'absence d'oxygène. Cependant, le processus est souvent à énergie nette positive, ce qui signifie qu'il génère plus d'énergie qu'il n'en consomme en convertissant la matière première en produits énergétiques précieux comme le gaz de synthèse et la bio-huile, qui peuvent ensuite être utilisés pour produire de la chaleur et de l'électricité.

La question essentielle n'est pas seulement la quantité d'énergie que la pyrolyse consomme, mais plutôt son bilan énergétique net. Un système correctement conçu produit souvent plus d'énergie dans ses sorties (gaz de synthèse, bio-huile, biochar) que ce qui est nécessaire pour chauffer le réacteur et préparer la matière première.

L'apport énergétique : Que consomme la pyrolyse ?

Pour comprendre le bilan énergétique, nous devons d'abord comptabiliser toutes les entrées d'énergie. Ce sont les coûts principaux sur le registre énergétique.

La réaction endothermique elle-même

La pyrolyse est la décomposition thermique des matériaux. La rupture des liaisons chimiques au sein de la matière première nécessite un apport constant de chaleur externe, généralement compris entre 400°C et 800°C ou plus, en fonction des produits souhaités.

Préparation de la matière première

La matière première brute est rarement prête pour le réacteur. Elle nécessite souvent une énergie considérable pour le séchage afin d'éliminer l'humidité, ainsi que le déchiquetage ou le broyage pour atteindre la taille de particule optimale pour un transfert de chaleur efficace.

Systèmes auxiliaires et perte de chaleur

Une usine de pyrolyse est plus qu'un simple réacteur. De l'énergie est consommée par les convoyeurs, les pompes, les capteurs et les systèmes de contrôle. De plus, aucun système n'est parfaitement isolé ; une certaine énergie thermique est toujours perdue dans l'environnement, un facteur connu sous le nom de perte de chaleur spécifique au processus.

La sortie énergétique : D'où vient la valeur ?

L'énergie consommée est un investissement pour libérer l'énergie chimique stockée dans la matière première. Les sorties de la pyrolyse sont l'endroit où le rendement énergétique est généré.

Gaz de synthèse (Gaz de synthèse)

Ce mélange d'hydrogène, de monoxyde de carbone et de méthane est un gaz inflammable. Une caractéristique clé des installations de pyrolyse efficaces est leur capacité à utiliser une partie de ce gaz de synthèse pour alimenter le réacteur, créant ainsi une boucle autonome qui réduit considérablement ou élimine le besoin de carburant externe une fois le processus lancé.

Bio-huile (Huile de pyrolyse)

Ce produit liquide est une forme dense d'énergie chimique. Bien qu'il nécessite souvent une mise à niveau avant d'être utilisé comme carburant de transport, il peut être brûlé directement dans des fours ou des chaudières industrielles pour générer de la chaleur et de l'électricité, remplaçant ainsi le besoin de combustibles fossiles.

Biochar

Le résidu solide riche en carbone, le biochar, a également une valeur énergétique et peut être brûlé comme combustible. Sa teneur énergétique contribue directement au côté positif du calcul du bilan énergétique.

Comprendre les compromis : Facteurs qui font pencher la balance énergétique

Le fait qu'une opération de pyrolyse spécifique soit un producteur ou un consommateur net d'énergie dépend entièrement de la conception du système et de la discipline opérationnelle.

L'humidité de la matière première est critique

La variable unique la plus importante dans la consommation d'énergie est souvent la teneur en humidité de la matière première. Utiliser de l'énergie pour faire bouillir de l'eau est très inefficace. Un système alimenté par de la biomasse sèche aura un bilan énergétique bien plus favorable qu'un système alimenté par des déchets organiques humides.

L'impact du traitement en aval

Le simple fait de brûler le gaz de synthèse brut pour obtenir de la chaleur est économe en énergie. Cependant, si l'objectif est de produire un produit pur, comme de l'hydrogène de qualité industrielle à partir de la pyrolyse du méthane, les coûts énergétiques augmentent considérablement. La purification, la séparation et la compression nécessitent toutes des apports énergétiques substantiels.

Échelle et intégration thermique

Les grandes installations industrielles à processus continu sont beaucoup plus économes en énergie que les petites unités de laboratoire par lots. Elles ont un rapport surface/volume plus faible, ce qui minimise les pertes de chaleur, et peuvent mieux intégrer la chaleur des sorties pour préchauffer la matière première entrante.

Faire le bon choix pour votre objectif

L'évaluation du profil énergétique de la pyrolyse nécessite de définir d'abord votre objectif.

- Si votre objectif principal est la valorisation énergétique des déchets : Privilégiez une matière première sèche et concevez le système pour qu'il utilise son propre gaz de synthèse pour l'énergie, ce qui peut en faire un générateur d'énergie très efficace et autonome.

- Si votre objectif principal est la production de produits chimiques de grande valeur : Soyez prêt à un bilan énergétique moins favorable et budgétisez l'énergie importante requise pour la purification, la compression et la manutention.

- Si votre objectif principal est de maximiser la production nette d'énergie : Investissez dans un système à grande échelle, continu et hautement isolé pour minimiser les pertes de chaleur et maximiser la récupération d'énergie à partir de toutes les sorties.

En fin de compte, considérer la pyrolyse comme un processus de transformation énergétique, et non seulement comme un consommateur, est la clé pour évaluer son véritable potentiel.

Tableau récapitulatif :

| Apports énergétiques | Sorties énergétiques |

|---|---|

| Chaleur de réaction endothermique (400-800°C+) | Gaz de synthèse (peut alimenter le réacteur) |

| Séchage et préparation de la matière première | Bio-huile (combustible liquide combustible) |

| Systèmes auxiliaires et perte de chaleur | Biochar (combustible solide carboné) |

Prêt à transformer votre flux de déchets en producteur net d'énergie ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le développement et l'optimisation des processus de pyrolyse. Que vous vous concentriez sur la valorisation énergétique des déchets, la production chimique ou la maximisation de l'efficacité, nos solutions vous aident à atteindre un bilan énergétique positif.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent soutenir vos objectifs de R&D et de mise à l'échelle de la pyrolyse.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité