À la base, la synthèse des nanotubes de carbone (NTC) implique la transformation d'une source contenant du carbone en une nanostructure cylindrique à l'aide d'énergie. Les trois méthodes principales sont la décharge à l'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD), ce dernier étant le procédé dominant pour presque toutes les applications commerciales en raison de son évolutivité et de son contrôle.

Le défi n'est pas simplement de fabriquer des nanotubes de carbone, mais de contrôler précisément leur croissance pour obtenir la structure, la pureté et le volume souhaités pour une application spécifique. Le choix de la méthode de synthèse et de ses paramètres opératoires est un compromis stratégique entre la qualité, le coût et l'échelle.

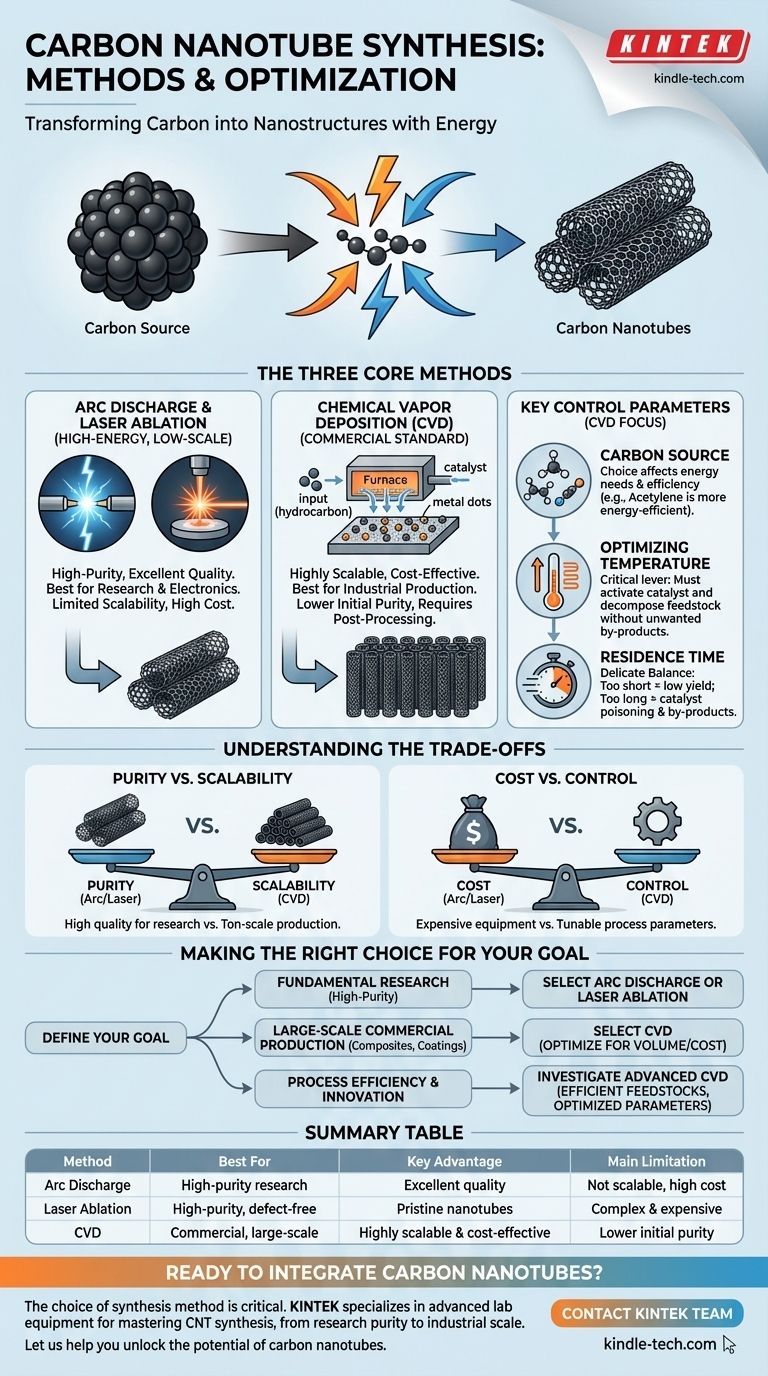

Les Trois Méthodes de Synthèse Fondamentales

Bien qu'il existe plusieurs techniques, elles se répartissent en trois catégories principales, chacune ayant des caractéristiques distinctes. Les deux premières sont des méthodes à haute énergie mieux adaptées aux petits lots de haute pureté, tandis que la troisième est le cheval de bataille de la production industrielle.

Décharge à l'Arc

Ce fut l'une des premières méthodes utilisées. Elle implique la création d'un arc électrique (plasma) à haute température entre deux électrodes de carbone en présence d'un gaz inerte. La chaleur intense vaporise le carbone, qui se condense ensuite et s'auto-assemble en nanotubes.

Cette méthode peut produire des NTC de haute qualité et structurellement sains, mais elle est difficile à contrôler et ne s'adapte pas efficacement à la production en grand volume.

Ablation Laser

Similaire dans son principe à la décharge à l'arc, cette méthode utilise un laser de forte puissance pour vaporiser une cible de graphite souvent mélangée à un catalyseur métallique. La vapeur de carbone résultante se refroidit et se condense pour former des NTC de haute pureté.

Comme la décharge à l'arc, l'ablation laser excelle dans la production de nanotubes vierges pour la recherche, mais elle est trop complexe et coûteuse pour la plupart des besoins à l'échelle commerciale.

Dépôt Chimique en Phase Vapeur (CVD) : La Norme Commerciale

Le CVD est la méthode la plus utilisée pour produire des NTC en vrac. Le procédé implique de faire circuler un gaz hydrocarboné (une matière première carbonée) sur un substrat recouvert de particules catalytiques à des températures élevées.

Les catalyseurs, typiquement des métaux comme le fer, le nickel ou le cobalt, décomposent les molécules d'hydrocarbures. Les atomes de carbone diffusent ensuite et précipitent autour des particules catalytiques, « faisant croître » la structure du nanotube. L'évolutivité et la rentabilité relative de cette méthode en font la solution privilégiée pour les applications industrielles.

Maîtriser le Procédé : Paramètres de Contrôle Clés

Une synthèse réussie, en particulier avec le CVD, dépend du réglage fin de plusieurs variables critiques. Ces paramètres influencent directement la qualité, la longueur, le diamètre et la vitesse de croissance du produit final.

Le Rôle de la Source de Carbone

Le choix du gaz hydrocarboné est crucial. Des gaz comme le méthane et l'éthylène nécessitent une énergie thermique importante pour rompre leurs liaisons chimiques avant de pouvoir contribuer à la croissance des NTC.

En revanche, l'acétylène peut agir comme précurseur direct sans nécessiter cette étape de conversion thermique supplémentaire. Cela en fait une matière première plus économe en énergie pour la synthèse des NTC.

Optimisation de la Température

La température est un levier critique dans le procédé CVD. Elle doit être suffisamment élevée pour activer le catalyseur et décomposer la matière première carbonée, mais contrôlée pour éviter la formation de sous-produits indésirables comme le carbone amorphe.

La Criticité du Temps de Séjour

Le temps de séjour est la durée pendant laquelle la matière première carbonée passe dans la zone de réaction chaude. Il s'agit d'un équilibre délicat.

Si le temps est trop court, la source de carbone n'a pas suffisamment d'opportunités de s'accumuler et de faire croître des nanotubes, ce qui entraîne un faible rendement et un gaspillage de matériel.

Si le temps est trop long, la matière première peut s'épuiser et des sous-produits peuvent s'accumuler sur le catalyseur, l'empoisonnant et stoppant toute croissance ultérieure.

Comprendre les Compromis

Choisir une méthode de synthèse est fondamentalement un exercice de gestion des compromis. Il n'existe pas de méthode unique « meilleure » ; il n'y a que la meilleure méthode pour un objectif spécifique.

Pureté vs Évolutivité

Le conflit fondamental dans la production de NTC se situe entre la pureté et l'échelle. La décharge à l'arc et l'ablation laser produisent des nanotubes de qualité exceptionnellement élevée avec peu de défauts, ce qui est idéal pour l'électronique ou la recherche fondamentale.

Cependant, ces méthodes ne sont pas évolutives. Le CVD est le seul procédé capable de produire des NTC par tonnes, mais cela se fait au détriment de la pureté, car les particules de catalyseur résiduelles doivent souvent être éliminées lors d'une étape de post-traitement.

Coût vs Contrôle

Les exigences énergétiques élevées et l'équipement complexe pour l'ablation laser et la décharge à l'arc les rendent coûteux.

Le CVD offre un coût par gramme beaucoup plus faible, surtout à l'échelle. De plus, les paramètres d'un procédé CVD peuvent être manipulés plus facilement pour ajuster les propriétés finales des NTC, offrant un degré de contrôle difficile à atteindre avec d'autres méthodes.

Faire le Bon Choix pour Votre Objectif

Votre objectif final dicte la stratégie de synthèse idéale. La méthode et les paramètres doivent être sélectionnés pour s'aligner sur les performances requises et les contraintes économiques de votre application.

- Si votre objectif principal est la recherche fondamentale ou les échantillons de haute pureté : La décharge à l'arc ou l'ablation laser sont vos meilleures options, offrant une qualité structurelle supérieure malgré leur faible rendement et leur coût élevé.

- Si votre objectif principal est la production commerciale à grande échelle pour les composites ou les revêtements : Le CVD est la seule voie commercialement viable, offrant le volume et la rentabilité nécessaires.

- Si votre objectif principal est l'efficacité des processus et l'innovation : Étudiez les techniques CVD avancées utilisant des précurseurs plus efficaces (comme l'acétylène) ou des sources durables (comme le CO2 capturé) tout en optimisant méticuleusement le temps de séjour et la température.

Comprendre ces principes de synthèse est la clé pour libérer tout le potentiel des nanotubes de carbone dans votre application spécifique.

Tableau Récapitulatif :

| Méthode | Idéal Pour | Avantage Clé | Principale Limitation |

|---|---|---|---|

| Décharge à l'Arc | Échantillons de recherche de haute pureté | Excellente qualité structurelle | Non évolutif, coût élevé |

| Ablation Laser | NTC de haute pureté sans défauts | Produit des nanotubes vierges | Procédé complexe et coûteux |

| Dépôt Chimique en Phase Vapeur (CVD) | Production commerciale à grande échelle | Hautement évolutif et rentable | Pureté initiale plus faible (nécessite un post-traitement) |

Prêt à intégrer des nanotubes de carbone dans votre recherche ou votre ligne de production ?

Le choix de la méthode de synthèse est essentiel pour atteindre vos objectifs de pureté, de volume et de coût. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour maîtriser la synthèse des NTC, de la pureté à l'échelle de la recherche à la production à l'échelle industrielle.

Nos experts peuvent vous aider à sélectionner les bons outils pour optimiser vos paramètres de procédé, que vous travailliez avec des réacteurs CVD, des matériaux catalytiques ou des systèmes d'alimentation en gaz. Laissez-nous vous aider à libérer tout le potentiel des nanotubes de carbone pour votre application spécifique.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en matière de synthèse de NTC et découvrir comment KINTEK peut soutenir votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées