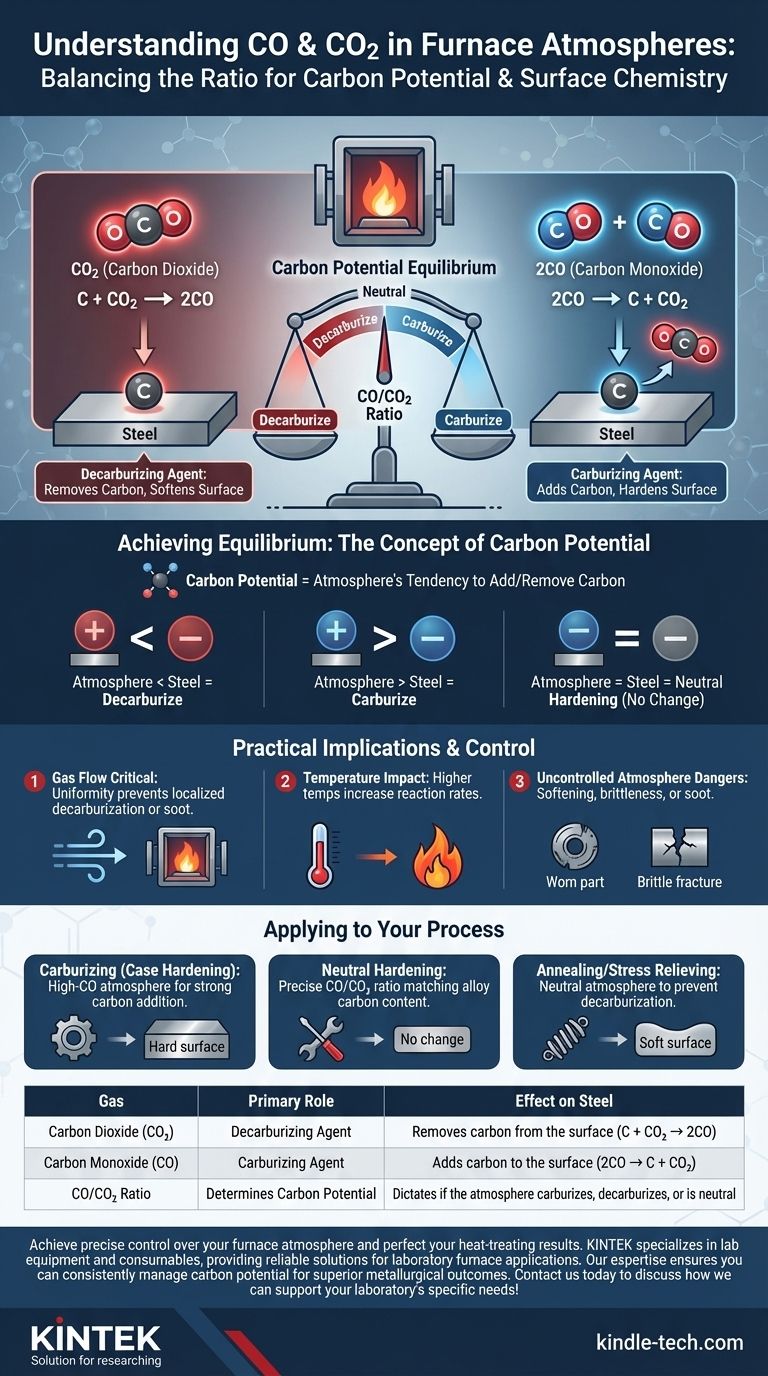

Dans les atmosphères de four, le dioxyde de carbone (CO2) et le monoxyde de carbone (CO) existent dans une réaction chimique critique et réversible qui dicte la chimie de surface du matériau traité. Le CO2 agit comme un agent de décarburation, réagissant avec le carbone à la surface d'une pièce et l'éliminant, tandis que le CO peut agir comme un agent de cémentation, y déposant du carbone.

La fonction essentielle à comprendre n'est pas la présence de CO2 ou de CO, mais leur rapport. Ce rapport détermine le "potentiel carbone" de l'atmosphère, c'est-à-dire sa tendance à ajouter du carbone, à en retirer, ou à rester neutre par rapport à l'acier traité thermiquement.

La réaction chimique fondamentale : un acte d'équilibre

L'interaction entre le CO, le CO2 et le carbone (C) dans l'acier est un équilibre dynamique. La direction de la réaction dicte les propriétés finales du composant.

Le rôle du dioxyde de carbone (CO2) : l'agent de décarburation

Le dioxyde de carbone est un gaz oxydant dans ce contexte. Il cherche activement à réagir avec le carbone présent à la surface de l'acier.

Cette réaction, C + CO2 → 2CO, arrache efficacement des atomes de carbone du matériau, formant deux molécules de monoxyde de carbone. Si elle n'est pas contrôlée, ce processus est connu sous le nom de décarburation, qui peut laisser la surface d'une pièce molle et incapable de répondre aux spécifications de dureté.

Le rôle du monoxyde de carbone (CO) : l'agent de cémentation

Le monoxyde de carbone est le produit de la réaction de décarburation, mais il peut aussi être la source de carbone.

Dans les bonnes conditions de température et de pression, la réaction peut s'inverser : 2CO → C + CO2. Dans ce processus, le CO se décompose, déposant un atome de carbone à la surface de l'acier et libérant une molécule de dioxyde de carbone. C'est la cémentation, un processus utilisé pour créer une couche de surface dure et résistante à l'usure (trempe superficielle).

Atteindre l'équilibre : le concept de potentiel carbone

L'atmosphère du four essaie constamment d'atteindre un état d'équilibre basé sur la concentration de ces gaz et la température. Ce point d'équilibre est le potentiel carbone.

Si le potentiel carbone de l'atmosphère est supérieur à la teneur en carbone de l'acier, l'atmosphère tentera de cémenter la pièce.

Inversement, si le potentiel carbone de l'atmosphère est inférieur à celui de l'acier, elle décarburerait la pièce. Pour une trempe neutre, l'objectif est de faire correspondre précisément le potentiel de l'atmosphère à la teneur en carbone de l'acier, de sorte qu'aucun changement ne se produise.

Comprendre les implications pratiques

Le contrôle du rapport CO/CO2 est l'un des aspects les plus critiques du traitement thermique moderne. Un échec dans la gestion de cet équilibre peut entraîner la mise au rebut de pièces et une qualité incohérente.

Pourquoi le débit de gaz est essentiel

Comme indiqué dans les références, le contrôle du débit de gaz est essentiel. Un débit constant et uniforme garantit que le rapport CO/CO2 reste stable dans toute la chambre du four.

Sans un débit approprié, des zones localisées peuvent se former où le CO2 est épuisé ou le CO est concentré. Cela entraîne une profondeur de pénétration non uniforme ou des zones de décarburation sur la même pièce.

L'impact de la température

La température est le catalyseur de ces réactions. Des températures plus élevées augmentent considérablement la vitesse à laquelle le carbone peut être transféré.

C'est pourquoi un contrôle précis de la température du four et de la composition du gaz est requis. Un léger changement dans une variable peut modifier complètement l'effet de l'autre.

Le danger d'une atmosphère non contrôlée

Une atmosphère qui décarbure accidentellement ramollira la surface des composants, entraînant une défaillance prématurée due à l'usure ou à la fatigue.

Une atmosphère qui cemente de manière incontrôlable peut rendre les pièces trop fragiles, entraînant une fracture sous contrainte. Elle peut également entraîner la formation de suie de surface si le potentiel carbone est excessivement élevé.

Comment appliquer cela à votre processus

Votre objectif dicte la manière dont vous devez gérer l'équilibre entre le monoxyde de carbone et le dioxyde de carbone dans votre four.

- Si votre objectif principal est la cémentation (trempe superficielle) : Vous devez générer une atmosphère riche en CO pour créer une force motrice importante pour l'ajout de carbone à l'acier.

- Si votre objectif principal est la trempe neutre : Vous devez contrôler précisément le rapport CO/CO2 pour qu'il corresponde à la teneur en carbone spécifique de l'alliage traité, empêchant tout gain ou perte nette de carbone.

- Si votre objectif principal est le recuit ou la relaxation des contraintes : Vous devez vous assurer que l'atmosphère est au moins neutre par rapport au matériau pour éviter une décarburation superficielle involontaire et préjudiciable pendant le cycle thermique.

Maîtriser cet équilibre chimique est fondamental pour obtenir des propriétés métallurgiques précises et reproductibles dans vos composants.

Tableau récapitulatif :

| Gaz | Rôle principal dans le four | Effet sur l'acier |

|---|---|---|

| Dioxyde de carbone (CO2) | Agent de décarburation | Retire le carbone de la surface (C + CO2 → 2CO) |

| Monoxyde de carbone (CO) | Agent de cémentation | Ajoute du carbone à la surface (2CO → C + CO2) |

| Rapport CO/CO2 | Détermine le potentiel carbone | Dicte si l'atmosphère cemente, décarbure ou est neutre |

Obtenez un contrôle précis de votre atmosphère de four et perfectionnez vos résultats de traitement thermique. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions fiables pour les applications de fours de laboratoire. Notre expertise garantit que vous pouvez gérer de manière cohérente le potentiel carbone pour des résultats métallurgiques supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé