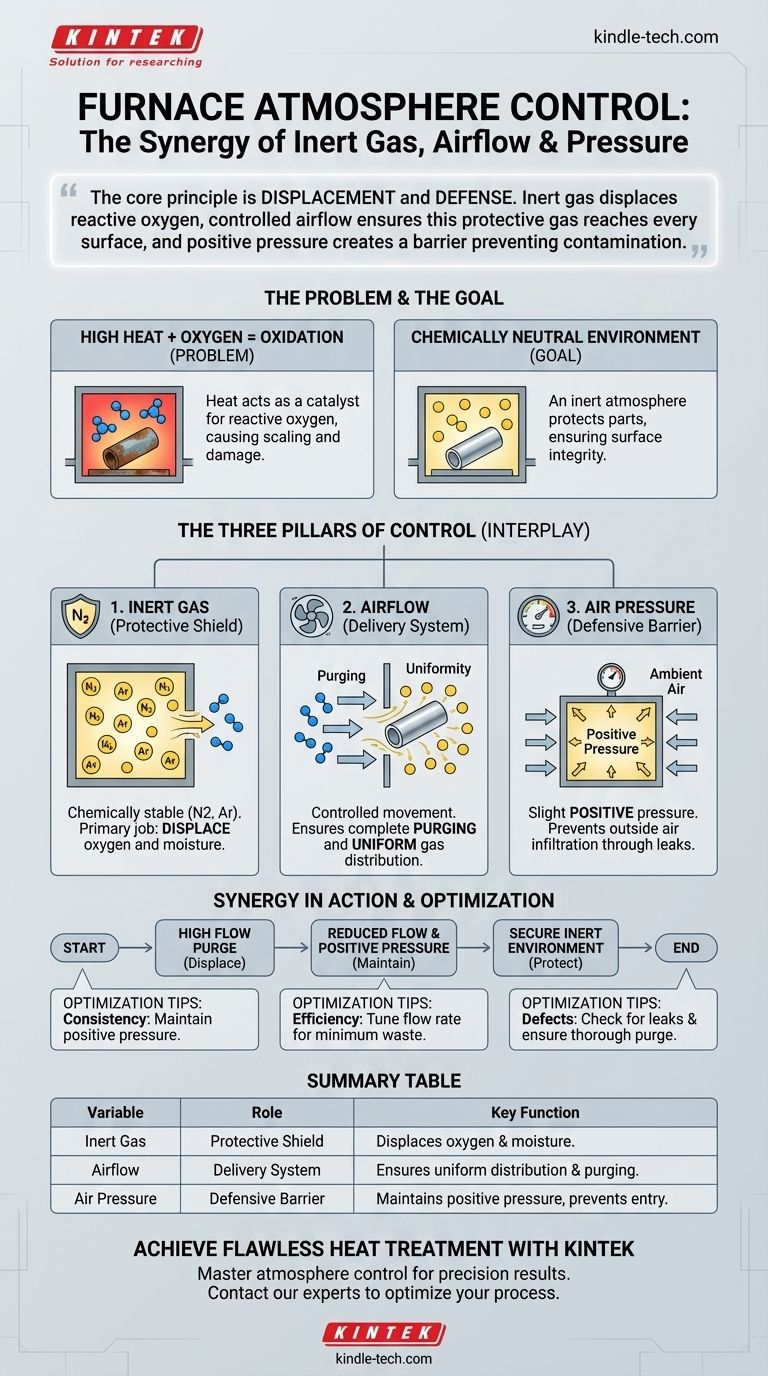

En substance, la technologie des gaz inertes, le flux d'air et la pression atmosphérique sont les trois leviers critiques pour contrôler l'atmosphère interne d'un four. Ils travaillent ensemble pour créer et maintenir un environnement chimiquement non réactif, essentiel pour protéger les pièces contre les dommages tels que l'oxydation pendant le traitement à haute température.

Le principe fondamental est le déplacement et la défense. Le gaz inerte déplace l'oxygène réactif, tandis que le flux d'air contrôlé assure que ce gaz protecteur atteint chaque surface, et une pression positive crée une barrière qui empêche l'air extérieur de contaminer le processus.

Le Problème Principal : Pourquoi le Contrôle de l'Atmosphère est Critique

À température ambiante, la plupart des métaux sont relativement stables à l'air. Cependant, l'introduction de la chaleur intense d'un four change radicalement les règles de la chimie.

Les Hautes Températures comme Catalyseur

La chaleur agit comme un puissant catalyseur pour les réactions chimiques. L'énergie qu'elle fournit permet aux atomes de surmonter leur stabilité naturelle et de réagir beaucoup plus rapidement avec leur environnement.

L'Ennemi : Oxydation et Contamination

L'ennemi le plus courant dans un four est l'oxygène. À hautes températures, l'oxygène se lie agressivement à la plupart des métaux, créant des oxydes – un processus que nous observons sous forme de décoloration, de calamine ou de rouille. Cette oxydation peut ruiner la finition de surface, la précision dimensionnelle et l'intégrité structurelle d'une pièce.

L'Objectif : Un Environnement Chimiquement Neutre

L'objectif principal du contrôle de l'atmosphère du four est de créer un environnement chimiquement neutre, ou inerte. C'est une atmosphère qui ne réagira pas avec les pièces traitées, quelles que soient les hautes températures impliquées.

Les Trois Piliers de l'Atmosphère du Four

L'obtention d'une atmosphère stable et inerte repose sur l'interaction précise de trois facteurs distincts mais interconnectés.

Pilier 1 : Gaz Inerte (Le Bouclier Protecteur)

Un gaz inerte, tel que l'azote ou l'argon, est chimiquement stable et ne réagit pas facilement avec d'autres éléments.

Son rôle principal est de déplacer l'oxygène et l'humidité de la chambre du four. En inondant l'espace avec un gaz non réactif, vous éliminez efficacement le combustible des réactions chimiques indésirables.

Pilier 2 : Flux d'Air (Le Système de Distribution)

Le flux d'air fait référence au mouvement contrôlé et au débit du gaz inerte dans et à travers le four. Il ne s'agit pas de turbulence, mais de remplacement méthodique.

Un flux d'air correctement géré assure deux choses :

- Purge : Il évacue complètement l'air ambiant riche en oxygène avant le début du processus de chauffage.

- Uniformité : Il maintient une distribution homogène du gaz inerte dans toute la chambre, empêchant les "zones mortes" où des gaz réactifs pourraient rester piégés.

Pilier 3 : Pression d'Air (La Barrière Défensive)

Cela implique de maintenir une légère pression positive à l'intérieur du four par rapport à la pression atmosphérique extérieure.

C'est une mesure défensive critique. S'il existe de petites fuites dans les joints du four, la pression interne plus élevée garantit que le gaz inerte s'écoule vers l'extérieur plutôt que l'air ambiant ne s'infiltre vers l'intérieur. Cette barrière est fondamentale pour prévenir la contamination tout au long du cycle de chauffage.

Comprendre les Compromis et les Pièges

L'équilibre de ces trois piliers est la clé de la qualité et de l'efficacité. Un déséquilibre dans un domaine compromet l'ensemble du système.

Le Coût du Déséquilibre

Si la pression est trop basse (ou négative), l'air extérieur sera aspiré dans la chambre, provoquant une oxydation immédiate et ruinant les pièces.

Si le flux d'air est trop faible, la purge initiale peut être incomplète, laissant des poches d'oxygène qui causent des défauts isolés.

Si le flux d'air est trop élevé, vous gaspillez simplement du gaz inerte coûteux et de l'argent. Un débit excessif peut également créer des variations de température indésirables dans le four.

Synergie en Action

Un processus typique démontre parfaitement leur interaction. D'abord, un débit élevé de gaz inerte purge la chambre. Une fois purgée, le débit est réduit à un niveau inférieur, et une pression positive est établie et maintenue pendant toute la durée du cycle de chauffage et de refroidissement, garantissant un environnement inerte et sécurisé.

Optimiser Votre Processus de Four

L'application de ces principes vous permet de passer du simple chauffage de pièces à l'ingénierie précise de leurs propriétés finales.

- Si votre objectif principal est la cohérence du processus : Assurez-vous de maintenir toujours une légère pression positive ; c'est votre meilleure défense contre les événements de contamination aléatoires.

- Si votre objectif principal est l'efficacité des coûts : Ajustez soigneusement votre débit de gaz inerte pour trouver le niveau minimum requis pour purger efficacement la chambre et maintenir la pression sans gaspillage excessif.

- Si vous rencontrez des défauts tels que la décoloration : Votre première étape devrait être de vérifier les fuites, puis de vous assurer que votre cycle de purge initial est suffisamment long et approfondi pour déplacer tous les contaminants.

Maîtriser l'équilibre entre le gaz inerte, le flux d'air et la pression transforme un four d'un simple four à un instrument de précision pour le traitement des matériaux.

Tableau Récapitulatif :

| Variable | Rôle dans le Four | Fonction Clé |

|---|---|---|

| Gaz Inerte | Bouclier Protecteur | Déplace l'oxygène et l'humidité pour prévenir les réactions chimiques. |

| Flux d'Air | Système de Distribution | Assure une distribution uniforme du gaz et une purge complète des contaminants. |

| Pression d'Air | Barrière Défensive | Maintient une pression positive pour empêcher l'air extérieur d'entrer. |

Obtenez des résultats de traitement thermique impeccables avec KINTEK.

Maîtriser le contrôle de l'atmosphère du four est essentiel pour protéger vos matériaux de l'oxydation et de la contamination. Que votre objectif soit la cohérence ultime du processus, l'efficacité des coûts ou l'élimination des défauts, l'équipement adéquat est la clé.

KINTEK est spécialisé dans les fours de laboratoire de précision et le support expert pour tous vos besoins de laboratoire. Nous fournissons la technologie et les connaissances pour vous aider à optimiser l'utilisation des gaz inertes, le flux d'air et la pression pour des résultats parfaits à chaque fois.

Prêt à transformer votre four en instrument de précision ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution KINTEK pour vous.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité