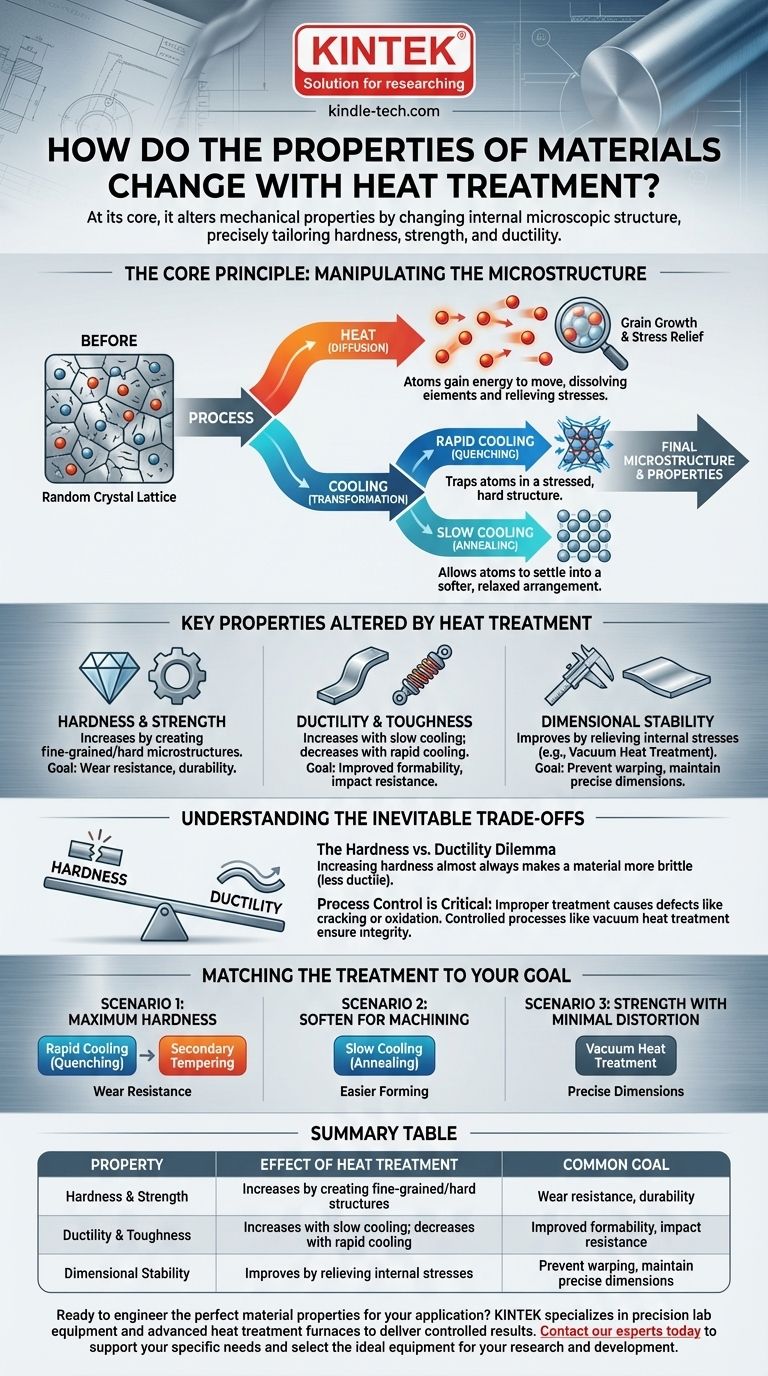

À la base, le traitement thermique modifie fondamentalement les propriétés mécaniques d'un matériau en changeant sa structure microscopique interne. Ce processus permet aux ingénieurs d'adapter précisément des caractéristiques telles que la dureté, la résistance et la ductilité en contrôlant soigneusement les cycles de chauffage et de refroidissement.

Le traitement thermique ne vise pas à modifier la composition chimique d'un matériau, mais à réorganiser sa structure cristalline interne existante pour obtenir un équilibre spécifique et souhaité de propriétés pour une application donnée.

Le principe de base : Manipuler la microstructure

Le traitement thermique fonctionne en donnant aux atomes au sein du réseau cristallin d'un métal l'énergie nécessaire pour se déplacer, puis en les verrouillant dans un nouvel arrangement plus souhaitable lors du refroidissement.

Qu'est-ce qu'une microstructure ?

Les métaux ne sont pas des solides uniformes, mais sont composés d'innombrables minuscules cristaux appelés grains. La taille, la forme et l'arrangement de ces grains — ainsi que d'autres phases au sein du métal — constituent sa microstructure.

La nature spécifique de cette microstructure est le principal déterminant du comportement mécanique du matériau.

Le rôle de la chaleur (Diffusion)

Chauffer un métal donne à ses atomes de l'énergie thermique, leur permettant de se déplacer et de se réorganiser au sein du réseau cristallin. Ce processus, connu sous le nom de diffusion, peut dissoudre des éléments, faire croître ou rétrécir les grains et soulager les contraintes internes verrouillées par les étapes de fabrication précédentes.

Le rôle du refroidissement (Transformation)

Le taux de refroidissement est le paramètre de contrôle le plus critique. Il détermine quelle microstructure finale est « figée » à température ambiante.

Un refroidissement rapide (trempe) emprisonne les atomes dans une structure dure et fortement contrainte, tandis qu'un refroidissement lent leur permet de s'installer dans un arrangement plus doux et plus détendu.

Principales propriétés modifiées par le traitement thermique

L'objectif de la manipulation de la microstructure est d'améliorer les propriétés spécifiques requises pour l'utilisation finale du matériau.

Dureté et résistance

Le traitement thermique est le plus souvent utilisé pour augmenter la dureté d'un matériau (résistance à la rayure et à l'indentation) et sa résistance (résistance à la déformation). Ceci est réalisé en créant des structures à grains fins ou des phases dures spécifiques qui empêchent les plans cristallins internes de glisser les uns par rapport aux autres.

Ductilité et ténacité

La ductilité est la capacité de se plier ou de s'étirer sans se rompre, tandis que la ténacité est la capacité d'absorber de l'énergie avant la rupture. Souvent, les traitements qui augmentent la dureté diminuent la ductilité et la ténacité, mais d'autres processus comme le recuit sont spécifiquement conçus pour rendre un matériau plus doux et plus ductile.

Stabilité dimensionnelle

Le soulagement des contraintes internes est un résultat crucial de nombreux processus de traitement thermique. Cela empêche les pièces de se déformer ou de se voiler avec le temps ou lors des usinages ultérieurs.

Des méthodes spécialisées comme le traitement thermique sous vide excellent dans ce domaine, car elles empêchent les réactions de surface telles que l'oxydation et assurent un chauffage et un refroidissement uniformes, minimisant ainsi le risque de distorsion.

Comprendre les compromis inévitables

Vous ne pouvez pas maximiser toutes les propriétés simultanément. L'ingénierie consiste à choisir le bon équilibre pour la fonction prévue.

Le dilemme dureté contre ductilité

C'est le compromis classique. Augmenter la dureté d'un métal le rend presque toujours plus cassant (moins ductile). Une lime est extrêmement dure mais se cassera si vous essayez de la plier. Un trombone est très ductile mais pas du tout dur.

Le contrôle du processus est critique

Un traitement thermique inapproprié peut introduire des défauts. Si le refroidissement est trop rapide ou non uniforme, une pièce peut se fissurer. Si l'atmosphère n'est pas contrôlée, la surface peut s'oxyder (former de la calamine), ruinant la finition et les dimensions du composant.

C'est pourquoi des processus contrôlés comme le traitement thermique sous vide sont utilisés pour les applications haute performance où l'intégrité de surface et la stabilité dimensionnelle sont primordiales.

Adapter le traitement à votre objectif

Le bon processus de traitement thermique est dicté entièrement par le résultat souhaité pour le composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Un processus impliquant un refroidissement rapide (trempe), souvent suivi d'une étape de revenu secondaire pour réduire la fragilité, est la voie à suivre.

- Si votre objectif principal est d'adoucir le matériau pour faciliter l'usinage ou le formage : Un processus comme le recuit, qui utilise un refroidissement très lent, créera la microstructure douce et ductile désirée.

- Si votre objectif principal est la résistance avec une distorsion minimale : Un processus soigneusement contrôlé, tel que le traitement thermique sous vide, est essentiel pour améliorer les propriétés mécaniques tout en préservant les dimensions précises de la pièce.

En fin de compte, le traitement thermique est l'étape essentielle qui transforme un alliage métallique générique en un composant haute performance conçu pour un objectif spécifique.

Tableau récapitulatif :

| Propriété | Effet du traitement thermique | Objectif courant |

|---|---|---|

| Dureté et résistance | Augmente en créant des microstructures à grains fins ou dures. | Résistance à l'usure, durabilité. |

| Ductilité et ténacité | Augmente avec un refroidissement lent (recuit) ; diminue avec un refroidissement rapide (trempe). | Meilleure formabilité, résistance aux chocs. |

| Stabilité dimensionnelle | S'améliore en soulageant les contraintes internes, surtout avec des processus uniformes comme le traitement thermique sous vide. | Prévenir le gauchissement, maintenir des dimensions précises. |

Prêt à concevoir les propriétés matérielles parfaites pour votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision, y compris les fours de traitement thermique avancés. Que vous ayez besoin d'atteindre une dureté maximale, d'améliorer la ductilité ou d'assurer la stabilité dimensionnelle de vos composants de laboratoire, nos solutions offrent des résultats contrôlés et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à choisir l'équipement de traitement thermique idéal pour votre recherche et développement.

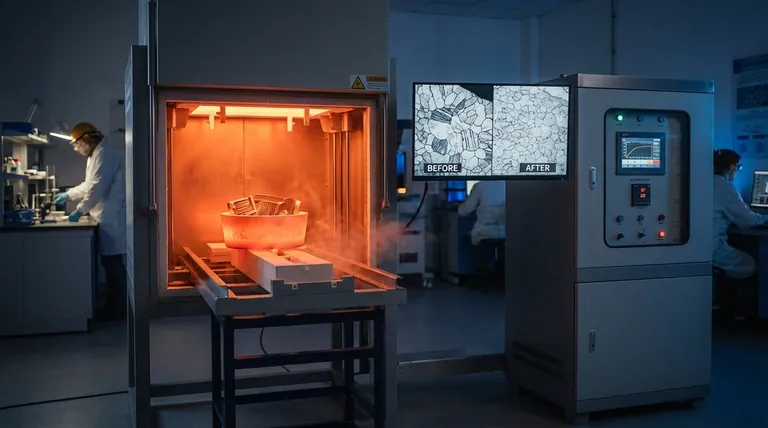

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Le brasage adhère-t-il à la fonte ? Une solution d'assemblage à basse température pour des réparations sans fissures

- Quelle est la température de combustion d'un four ? De 200°C à 3000°C, cela dépend de vos besoins

- Quelle est la température des gaz d'échappement d'une chaudière ? Un indicateur clé de l'efficacité et de la sécurité

- À quelle température cuit-on l'alumine ? Atteindre la densité et la résistance optimales

- Quels sont les différents types d'analyse par incinération ? Choisissez la bonne méthode pour des résultats précis