Pour chauffer un creuset sans le fissurer, la règle d'or est d'éviter le choc thermique en le chauffant lentement et uniformément. Ce processus commence par un préchauffage doux du creuset vide pour éliminer toute humidité absorbée, qui est une cause principale de défaillance. Ce n'est qu'après cette phase de séchage initiale que vous devez commencer la montée progressive jusqu'à votre température de travail finale, en vous assurant que tout le récipient chauffe comme une seule unité.

La cause la plus fréquente de défaillance d'un creuset est le choc thermique, qui crée une contrainte interne immense lorsque différentes parties du creuset se dilatent à des vitesses différentes. Un processus de chauffage patient et en plusieurs étapes — d'abord pour éliminer l'humidité, puis pour augmenter progressivement la température — est la seule méthode fiable pour prévenir une fissuration catastrophique.

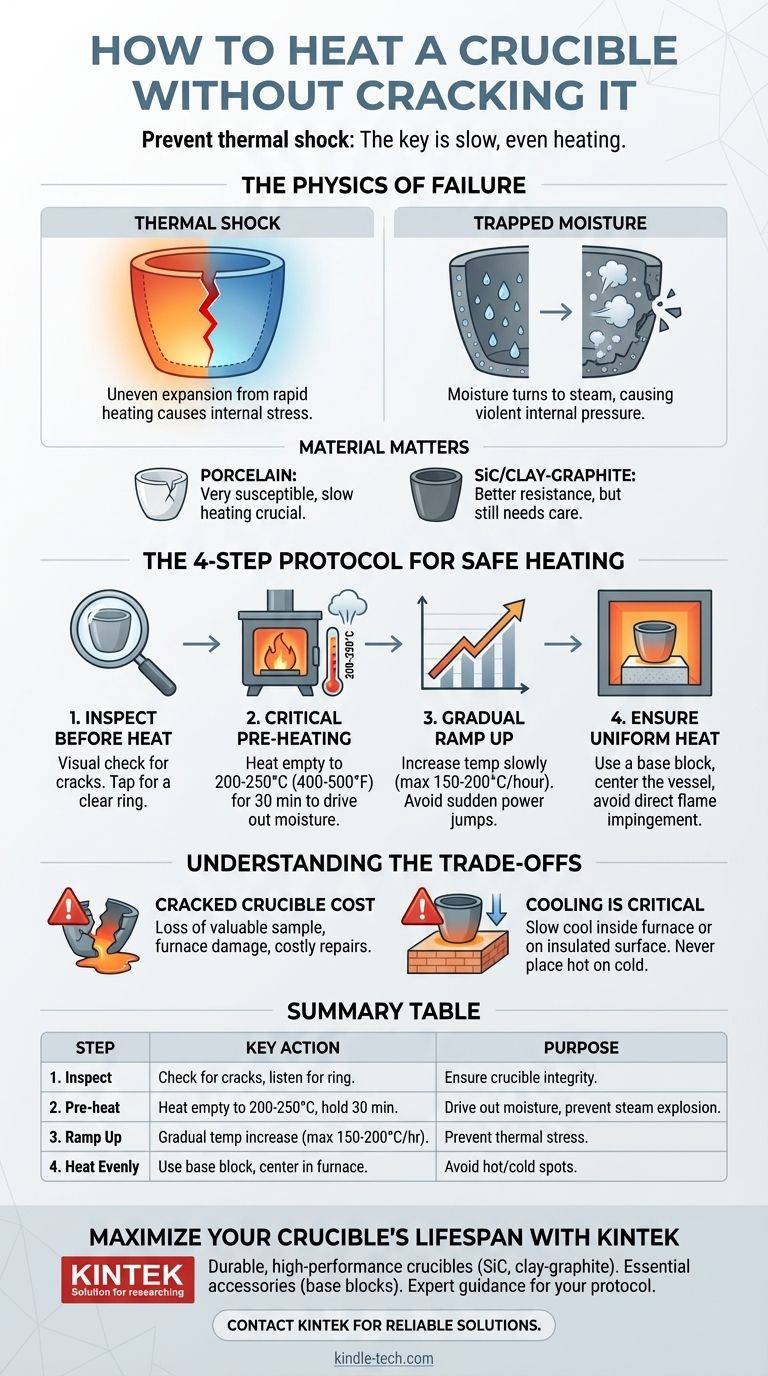

La physique de la défaillance : pourquoi les creusets se fissurent

Pour maîtriser la technique, vous devez d'abord comprendre les forces en jeu. Un creuset est un objet rigide, mais à l'échelle microscopique, il se dilate lorsqu'il est chauffé. La fissuration se produit lorsque cette dilatation est incontrôlée.

Comprendre le choc thermique

Le choc thermique se produit lorsqu'une partie du creuset chauffe beaucoup plus rapidement qu'une autre. La section chaude se dilate tandis que la section plus froide ne le fait pas, créant une tension interne immense. Lorsque cette contrainte dépasse l'intégrité structurelle du matériau, une fissure se forme.

Un taux de chauffage rapide est la cause la plus fréquente de cette différence.

Le danger caché : l'humidité piégée

La plupart des matériaux de creuset, en particulier l'argile-graphite et d'autres céramiques, sont poreux. Ils absorbent naturellement des quantités microscopiques d'humidité de l'air.

Lorsqu'ils sont chauffés rapidement, cette eau piégée se transforme en vapeur et se dilate violemment à l'intérieur de la structure poreuse du creuset. Cette expansion agit comme une petite explosion, provoquant l'écaillage de morceaux du matériau (spalling) ou entraînant une fracture complète.

Le rôle de la composition du matériau

Différents matériaux résistent différemment aux contraintes thermiques. Une porcelaine dense et peu poreuse est très sensible au choc thermique et nécessite un taux de chauffage extrêmement lent.

Les matériaux comme le carbure de silicium et l'argile-graphite sont conçus avec une conductivité thermique et une résistance aux chocs supérieures, permettant des taux de chauffage plus rapides — mais ils ne sont pas immunisés. Les principes d'un chauffage lent et uniforme restent valables.

Le protocole en 4 étapes pour un chauffage sécurisé

Suivez cette procédure à chaque fois, en particulier avec un creuset neuf ou un creuset qui a été stocké. Cette discipline fait la différence entre un succès constant et un échec répété.

Étape 1 : Inspection avant le chauffage

Avant de le placer dans le four, effectuez une vérification visuelle et auditive rapide. Recherchez toute fissure fine, capillaire. Tapotez doucement le creuset avec votre phalange ; un récipient sain produira un son clair, tandis qu'un récipient fissuré pourrait émettre un bruit sourd.

Étape 2 : La phase critique de préchauffage

Cette étape est conçue pour éliminer toute l'humidité absorbée. Placez le creuset vide dans votre four ou votre étuve.

Chauffez-le lentement à une température légèrement supérieure au point d'ébullition de l'eau, généralement 200-250°C (400-500°F). Maintenez cette température pendant au moins 30 minutes pour vous assurer que toute l'humidité s'est évaporée.

Étape 3 : La montée progressive vers la température cible

Une fois le préchauffage terminé, vous pouvez commencer à monter en température jusqu'à votre température de travail. N'allez pas directement à la puissance maximale.

La clé est un taux de montée en température linéaire et contrôlé. Un point de départ prudent et sûr pour la plupart des creusets en argile-graphite ou en céramique est un taux de montée ne dépassant pas 150-200°C (300-400°F) par heure. Pour les creusets en porcelaine délicats, ce taux doit être encore plus lent.

Étape 4 : Assurer une exposition uniforme à la chaleur

Un chauffage inégal est une cause directe de choc thermique. Placez le creuset au centre du four, sans toucher les parois.

Crucialement, utilisez un socle ou « plinthe » fait d'un matériau réfractaire similaire pour surélever le creuset du sol froid du four. Cela empêche le fond de prendre du retard en température et assure que la chaleur peut circuler autour de tout le récipient. Dans un four à gaz, assurez-vous que la flamme n'atteint pas directement un seul point.

Comprendre les compromis

Il peut être tentant d'accélérer le processus, mais c'est une fausse économie. Comprendre les conséquences renforce l'importance d'une approche patiente.

Le coût réel d'un creuset fissuré

Un creuset fissuré signifie plus que le simple coût de remplacement du récipient lui-même. Il entraîne souvent la perte totale de votre matériau ou échantillon en fusion, qui peut être bien plus précieux.

De plus, une défaillance peut renverser du contenu en fusion à l'intérieur de votre four, entraînant des dommages importants et des réparations coûteuses et chronophages.

Quand le refroidissement est tout aussi important

Le choc thermique se produit également pendant le refroidissement. Ne retirez jamais un creuset rougeoyant et ne le placez pas sur une surface métallique ou en béton froide.

La meilleure pratique consiste à laisser le creuset refroidir aussi lentement que possible à l'intérieur du four. S'il doit être retiré, placez-le sur une brique réfractaire dédiée ou une surface isolée pour gérer le taux de refroidissement.

Faire le bon choix pour votre processus

Votre stratégie de chauffage doit être délibérée et adaptée à votre situation spécifique.

- Si votre objectif principal est la sécurité et la fiabilité : Effectuez toujours le protocole complet de préchauffage et de montée lente, en particulier avec des creusets neufs ou rarement utilisés.

- Si vous travaillez avec des matériaux délicats comme la porcelaine : Vos taux de montée et de refroidissement doivent être exceptionnellement lents et méticuleusement contrôlés.

- Si vous utilisez du carbure de silicium robuste dans un environnement de production : Vous pouvez établir un taux de montée plus rapide après des tests initiaux, mais les principes de préchauffage et d'évitement de l'impact direct de la flamme restent critiques.

- Si votre creuset se fissure malgré ces étapes : Réévaluez le taux de montée maximal pour votre matériau de creuset spécifique ou vérifiez l'absence de défauts de fabrication invisibles avant utilisation.

En traitant le processus de chauffage avec patience et délibération, vous transformez votre creuset d'un consommable fragile en un outil fiable et durable.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Inspection | Vérifier les fissures ; écouter un son clair. | Assurer l'intégrité du creuset avant le chauffage. |

| 2. Préchauffage | Chauffer à vide à 200-250°C (400-500°F) ; maintenir 30 min. | Éliminer toute l'humidité absorbée pour éviter l'explosion de vapeur. |

| 3. Montée en température | Augmenter la température progressivement (max 150-200°C/heure). | Prévenir les contraintes thermiques dues à une dilatation inégale. |

| 4. Chauffage uniforme | Utiliser un socle réfractaire ; centrer dans le four. | Assurer une exposition uniforme à la chaleur pour éviter les points chauds/froids. |

Maximisez la durée de vie de votre creuset et protégez vos précieux échantillons

Les creusets fissurés entraînent la perte d'échantillons, la contamination des fours et des temps d'arrêt coûteux. En vous associant à KINTEK, vous obtenez plus que de simples équipements de laboratoire haut de gamme ; vous obtenez un engagement envers l'efficacité et le succès de votre laboratoire.

Nous fournissons les outils fiables et le soutien expert dont vous avez besoin pour prévenir les défaillances :

- Creusets durables et haute performance : Choisissez parmi des matériaux comme le carbure de silicium robuste et l'argile-graphite, conçus pour une résistance supérieure aux chocs thermiques.

- Accessoires essentiels : Assurez un chauffage uniforme grâce à nos socles et plinthes réfractaires.

- Conseils d'experts : Nos spécialistes peuvent vous aider à établir le protocole de chauffage parfait pour votre application spécifique et votre matériau de creuset.

Prêt à obtenir des résultats constants et fiables ? Ne laissez pas le choc thermique compromettre votre travail. Contactez KINTEK dès aujourd'hui pour trouver la solution de creuset adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quel est le rôle du broyage des catalyseurs usés dans un creuset en céramique ? Atteignez des taux de récupération de lixiviation de 99 %

- Pourquoi les creusets en graphite à faible porosité sont-ils préférés pour la corrosion à haute température ? Assurer le confinement du métal liquide

- Pourquoi utiliser des creusets en céramique de haute pureté pour la stabilité thermique des cendres de biomasse ? Assurer l'exactitude des données dans la prédiction de la formation de scories

- Quelle est la limite thermique du graphite ? Libérez des performances thermiques extrêmes dans votre laboratoire

- Quels creusets sont utilisés dans un four à moufle ? Choisissez le bon matériau pour votre application à haute température

- Quelles sont les fonctions spécifiques des creusets en alumine lors du frittage du LLZO ? Amélioration de la conductivité ionique et de la stabilité de phase

- Pourquoi les creusets ou paniers en alumine sont-ils essentiels pour les études de la réaction de Boudouard ? Assurer des données pures et une inertie chimique

- Pourquoi les creusets en graphite sont-ils sélectionnés comme récipients de fusion pour les alliages de transition AlMgZn ? Avantages essentiels et conseils de pureté