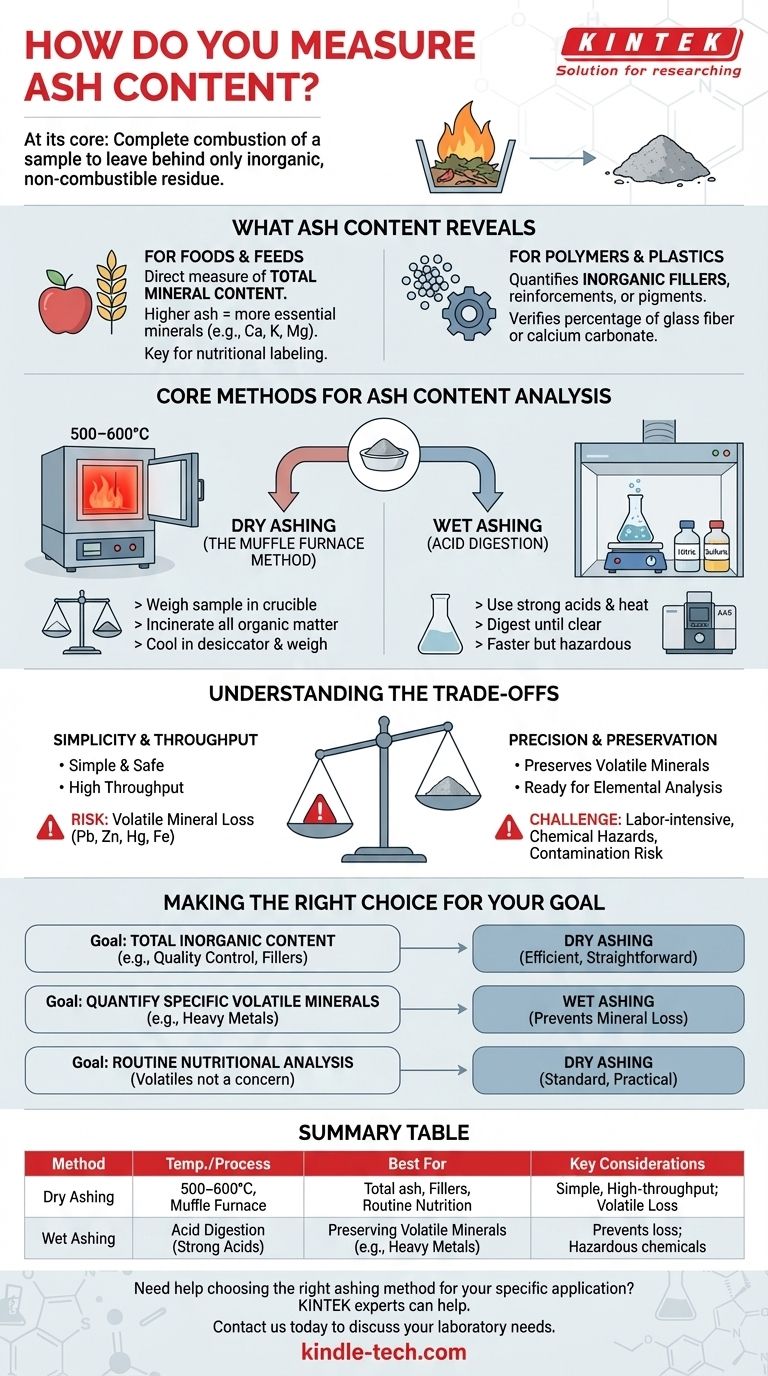

À la base, la mesure de la teneur en cendres implique la combustion complète d'un échantillon pour brûler toute la matière organique, ne laissant derrière elle que le résidu inorganique et incombustible. Ce résidu est ensuite pesé pour déterminer le pourcentage de cendres. Les techniques les plus courantes pour cela sont la calcination à sec, qui utilise un four à haute température, et la calcination humide, qui utilise des acides pour digérer l'échantillon.

Le défi central n'est pas d'effectuer le test, mais de choisir la méthode correcte. Le choix entre la calcination à sec et la calcination humide dépend entièrement de la composition de votre échantillon et de la nécessité de préserver des minéraux volatils spécifiques pour une analyse ultérieure.

Ce que la teneur en cendres révèle sur votre échantillon

La cendre est l'empreinte inorganique d'un matériau. La mesurer fournit un point de données critique sur la composition, la qualité et l'origine d'un échantillon.

Pour les aliments et les aliments pour animaux

En science alimentaire, la teneur en cendres est une mesure directe de la teneur totale en minéraux. Une valeur de cendres plus élevée indique généralement une plus grande concentration de minéraux essentiels comme le calcium, le potassium et le magnésium. C'est un paramètre fondamental dans l'étiquetage nutritionnel et le contrôle qualité.

Pour les polymères et les plastiques

En science des matériaux, les tests de cendres sont utilisés pour quantifier la quantité de charges inorganiques, de renforts ou de pigments dans un polymère. Par exemple, cela peut vérifier le pourcentage de fibre de verre dans le nylon renforcé ou la quantité de carbonate de calcium dans les tuyaux en PVC, garantissant que le produit répond aux spécifications de performance.

Méthodes principales d'analyse de la teneur en cendres

La méthode que vous choisissez est dictée par le type d'échantillon, les informations dont vous avez besoin et l'équipement disponible.

Calcination à sec (méthode du four à moufle)

C'est la méthode la plus courante. Un échantillon est pesé dans un creuset en céramique ou en porcelaine et placé dans un four à moufle.

Le four est chauffé à une température élevée, généralement de 500 à 600°C, pendant plusieurs heures. Cela incinère toute la matière organique, ne laissant que les cendres inorganiques. Le creuset est ensuite refroidi dans un dessiccateur pour éviter l'absorption d'humidité et pesé à nouveau. La différence de poids révèle la teneur en cendres.

Calcination humide (digestion acide)

La calcination humide, également appelée digestion acide, est utilisée lorsque des minéraux spécifiques doivent être analysés après le processus de calcination. Au lieu de la seule chaleur élevée, cette méthode utilise des acides forts (comme l'acide nitrique et l'acide sulfurique) et un chauffage contrôlé pour oxyder la matière organique.

L'échantillon est digéré dans un ballon jusqu'à ce que le liquide soit clair. Ce processus est plus rapide que la calcination à sec mais nécessite une manipulation soigneuse des produits chimiques dangereux et l'utilisation d'une hotte aspirante. La solution résultante est ensuite prête pour l'analyse élémentaire à l'aide de techniques comme la spectroscopie d'absorption atomique (SAA).

Comprendre les compromis

Le choix d'une mauvaise méthode peut entraîner des résultats inexacts, ce qui va à l'encontre du but de l'analyse. La décision se résume presque toujours à un compromis entre la simplicité et la préservation des éléments volatils.

La simplicité de la calcination à sec

La calcination à sec est simple, sûre (par rapport à la manipulation d'acides forts) et permet de traiter de nombreux échantillons simultanément. C'est le choix idéal pour déterminer la teneur totale en cendres lorsque vous n'êtes pas préoccupé par le profil minéral spécifique.

Le risque de perte de minéraux

L'inconvénient principal de la calcination à sec est la température élevée. Les minéraux volatils tels que le plomb, le zinc, le mercure et le fer peuvent être partiellement ou complètement perdus pendant l'incinération. Si votre objectif est de mesurer ces éléments spécifiques, la calcination à sec produira des résultats inexacts et faibles.

La précision de la calcination humide

La calcination humide est essentielle lorsque vous devez préserver les minéraux volatils pour une analyse ultérieure. Les températures plus basses et l'environnement liquide empêchent ces éléments de s'échapper.

Cette méthode prépare l'échantillon directement dans une matrice liquide, ce qui est requis pour la plupart des instruments d'analyse élémentaire avancés. Cependant, elle est plus exigeante en main-d'œuvre, a un débit plus faible et comporte un risque de dangers chimiques.

Le facteur de contamination

Un défi clé dans la calcination humide est le potentiel de contamination par les acides eux-mêmes. L'utilisation de réactifs de haute pureté, de qualité traces métalliques, est essentielle pour garantir que les seuls éléments que vous mesurez proviennent de l'échantillon, et non de vos produits chimiques.

Faire le bon choix pour votre objectif

La méthode optimale est entièrement dictée par votre objectif analytique final.

- Si votre objectif principal est de déterminer la teneur totale en inorganiques pour le contrôle qualité (par exemple, les charges dans le plastique) : La calcination à sec est la méthode la plus efficace et la plus simple.

- Si votre objectif principal est de quantifier des minéraux volatils spécifiques (par exemple, les métaux lourds dans un échantillon alimentaire) : La calcination humide est nécessaire pour prévenir la perte de minéraux et préparer l'échantillon pour l'analyse élémentaire.

- Si votre objectif principal est l'analyse nutritionnelle de routine où les minéraux volatils ne sont pas une préoccupation : La calcination à sec est le choix standard et le plus pratique.

Le choix de la technique de calcination correcte est la première étape critique pour obtenir des données précises et significatives sur la composition de votre échantillon.

Tableau récapitulatif :

| Méthode | Température/Processus | Idéal pour | Considérations clés |

|---|---|---|---|

| Calcination à sec | 500–600°C dans un four à moufle | Teneur totale en cendres, charges inorganiques dans les polymères, analyse nutritionnelle de routine | Simple, haut débit ; risque de perte de minéraux volatils |

| Calcination humide | Digestion acide avec des acides forts | Préservation des minéraux volatils (par exemple, métaux lourds) pour l'analyse élémentaire | Prévient la perte de minéraux ; nécessite la manipulation de produits chimiques dangereux |

Besoin d'aide pour choisir la bonne méthode de calcination pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour une analyse précise de la teneur en cendres. Que vous ayez besoin d'un four à moufle fiable pour la calcination à sec ou d'acides de haute pureté pour la digestion humide, nos experts peuvent vous aider à choisir les bons outils pour garantir que vos résultats sont précis et significatifs.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment nos solutions peuvent améliorer votre flux de travail analytique. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température la plus élevée d'un four ? Déverrouiller les limites de la chaleur extrême

- Un four à moufle est-il un four ? Un guide sur le chauffage à haute température vs. à basse température

- Quelle est la différence entre une étuve et un four à moufle ? Un guide pour choisir l'équipement thermique adapté

- Quels sont les différents types d'analyse par incinération ? Choisissez la bonne méthode pour des résultats précis

- Quelle est l'utilité du four à moufle dans l'analyse alimentaire ? Maîtriser l'incinération pour une teneur minérale précise