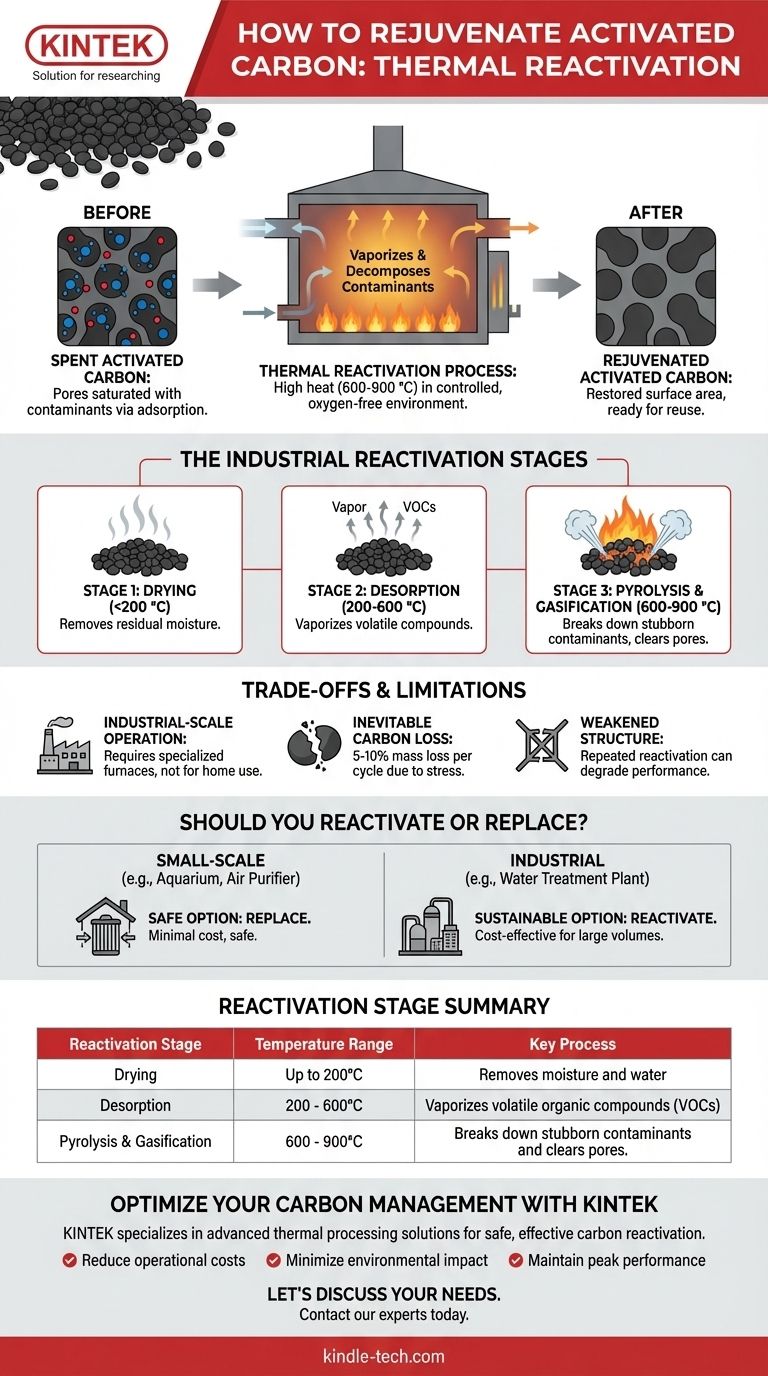

Pour régénérer le charbon actif, vous devez utiliser un processus appelé réactivation thermique. Cela implique de chauffer le charbon usagé à des températures extrêmement élevées, généralement entre 600 et 900 °C, dans un environnement contrôlé et exempt d'oxygène. Cette chaleur intense vaporise et décompose les contaminants qui ont obstrué les pores du charbon, le nettoyant efficacement et restaurant sa capacité à adsorber de nouvelles impuretés.

Bien que le charbon actif puisse être régénéré, le processus nécessite des fours industriels spécialisés et n'est pas une tâche que l'on peut faire soi-même. Pour presque toutes les applications grand public ou à petite échelle, le remplacement du charbon est l'option la plus pratique, la plus sûre et la plus rentable.

Le principe derrière la réactivation

Comment fonctionne l'adsorption

Le charbon actif fonctionne parce qu'il possède un vaste réseau interne de pores microscopiques, créant une énorme surface. Les contaminants dans l'eau ou l'air sont piégés dans ce réseau par un processus appelé adsorption.

Atteindre la saturation

Avec le temps, ces pores se remplissent complètement de contaminants. À ce stade, le charbon est considéré comme « usagé » ou « saturé » et ne peut plus purifier efficacement son environnement.

La solution thermique

La réactivation thermique inverse ce processus. La chaleur extrême rompt les liaisons physiques et chimiques qui retiennent les polluants adsorbés. L'atmosphère contrôlée et pauvre en oxygène est essentielle ; elle garantit que les contaminants et les résidus carbonisés sont brûlés sans permettre au charbon actif lui-même de se combuster.

Le processus de réactivation industrielle

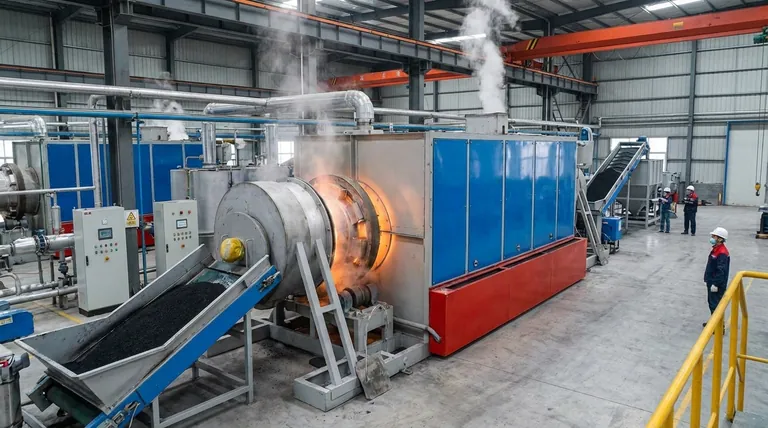

La réactivation du charbon n'est pas une étape unique, mais un processus en plusieurs étapes effectué dans de grands fours rotatifs ou des fournaises.

Étape 1 : Séchage (jusqu'à 200 °C)

La première phase consiste à chauffer doucement le charbon usagé pour éliminer toute eau résiduelle et humidité piégée dans sa structure poreuse.

Étape 2 : Désorption (200 - 600 °C)

À mesure que la température augmente, les composés organiques volatils (COV) plus volatils qui étaient adsorbés sur le charbon sont vaporisés et éliminés.

Étape 3 : Pyrolyse et gazéification (600 - 900 °C)

C'est l'étape de réactivation principale. Les contaminants organiques restants, plus tenaces, sont décomposés (pyrolyse) en charbon élémentaire. Un agent de contrôle tel que la vapeur est ensuite introduit, ce qui gazéifie sélectivement ce résidu de charbon, dégageant la structure de pores d'origine sans endommager de manière significative le granulé de charbon lui-même.

Comprendre les compromis et les limites

C'est une opération à l'échelle industrielle

La réactivation ne peut pas être effectuée dans un four conventionnel. Le processus nécessite des équipements hautement spécialisés capables de gérer en toute sécurité des températures extrêmes et de contrôler l'atmosphère interne. Tenter cela à la maison est inefficace et présente un risque d'incendie important.

Perte de carbone inévitable

Le processus de réactivation n'est pas parfaitement efficace. À chaque cycle, un petit pourcentage (généralement 5 à 10 %) de la masse du charbon actif est perdu en raison du stress thermique et de l'abrasion.

Structure affaiblie

La réactivation répétée peut également dégrader progressivement la structure physique du charbon, le rendant plus cassant et légèrement moins efficace avec le temps. Pour cette raison, du charbon neuf est souvent mélangé à du charbon réactivé pour maintenir les normes de performance.

Faut-il réactiver ou remplacer ?

Le bon choix dépend entièrement de l'échelle de votre opération et de votre accès à des installations spécialisées.

- Si vous êtes un propriétaire ou un utilisateur à petite échelle (par exemple, pour un aquarium ou un purificateur d'air) : Le remplacement est votre seule option sûre et pratique. Le coût du charbon neuf est minime par rapport à la dépense industrielle de la réactivation.

- Si vous gérez une grande installation industrielle ou municipale (par exemple, une usine de traitement de l'eau) : La réactivation thermique est souvent le choix le plus rentable et le plus durable sur le plan environnemental pour gérer des tonnes de charbon usagé.

En fin de compte, comprendre la distinction entre la capacité industrielle et la praticité pour le consommateur est essentiel pour gérer efficacement votre charbon actif.

Tableau récapitulatif :

| Étape de réactivation | Plage de température | Processus clé |

|---|---|---|

| Séchage | Jusqu'à 200°C | Élimine l'humidité et l'eau |

| Désorption | 200 - 600°C | Vaporise les composés organiques volatils (COV) |

| Pyrolyse et gazéification | 600 - 900°C | Décompose les contaminants tenaces et dégage les pores |

Optimisez votre gestion du charbon actif avec KINTEK.

Que vous exploitiez une usine de traitement de l'eau à grande échelle ou un processus de purification industriel, une gestion efficace du charbon actif usagé est cruciale pour les économies et la durabilité. KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les fours et les fournaises industrielles conçus pour une réactivation sûre et efficace du charbon.

Notre expertise vous aide à :

- Réduire les coûts opérationnels en réactivant le charbon au lieu de le remplacer fréquemment

- Minimiser l'impact environnemental grâce à une gestion durable des déchets

- Maintenir des performances optimales grâce à des équipements fiables à haute température

Discutons de vos besoins. Contactez nos experts dès aujourd'hui pour explorer des solutions sur mesure pour vos besoins en laboratoire ou industriels.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C