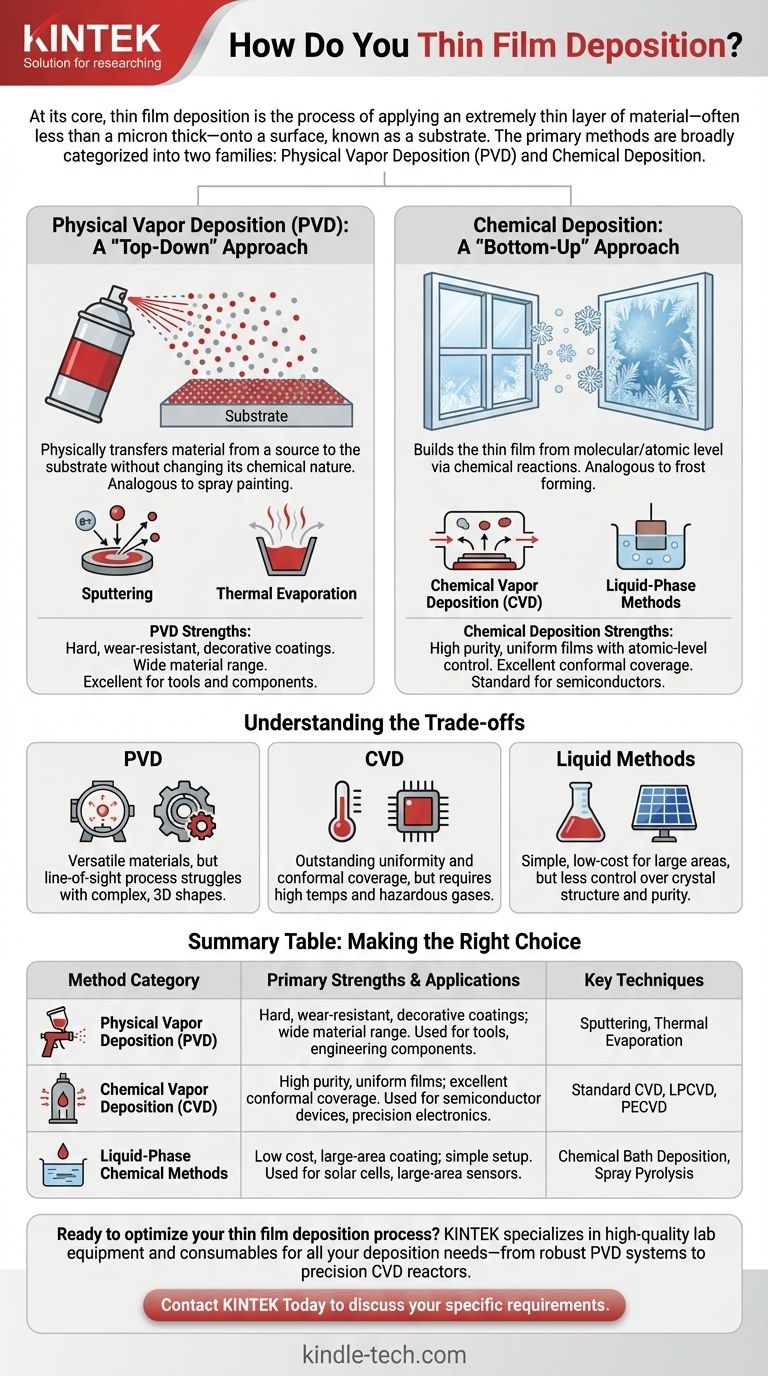

À la base, le dépôt de couches minces est le processus d'application d'une couche de matériau extrêmement mince — souvent inférieure à un micron d'épaisseur — sur une surface, appelée substrat. Les principales méthodes pour y parvenir sont largement classées en deux familles : le dépôt physique en phase vapeur (PVD), qui transfère physiquement le matériau d'une source au substrat, et le dépôt chimique, où des réactions chimiques forment le film directement à la surface du substrat.

Le choix fondamental dans le dépôt de couches minces ne concerne pas la méthode « la meilleure », mais plutôt le processus — transfert physique ou réaction chimique — qui fournit les propriétés de film, la pureté et la précision spécifiques qu'exige votre application.

Les principes fondamentaux : Dépôt physique par rapport au dépôt chimique

Pour comprendre comment les couches minces sont déposées, vous devez d'abord saisir les deux philosophies fondamentalement différentes derrière les techniques principales. L'une est analogue à la peinture au pistolet, tandis que l'autre ressemble davantage au givre qui se forme sur une vitre.

Dépôt physique en phase vapeur (PVD) : Une approche « de haut en bas »

Le PVD est un processus qui prend un matériau source solide, le vaporise sous vide, puis le dépose sur le substrat. Le matériau est physiquement déplacé de la source à la cible sans changer sa nature chimique.

Les techniques PVD courantes comprennent la pulvérisation cathodique (sputtering), où des ions à haute énergie bombardent le matériau source pour en éjecter des atomes, et l'évaporation thermique, qui utilise la chaleur pour transformer le matériau source en vapeur.

Dépôt chimique : Une approche « de bas en haut »

Les méthodes de dépôt chimique construisent la couche mince à partir du niveau moléculaire ou atomique par le biais de réactions chimiques. Cela permet la création de couches de matériaux de haute pureté et complexes.

Cette catégorie est subdivisée. La méthode la plus importante est le dépôt chimique en phase vapeur (CVD), qui utilise des gaz précurseurs qui réagissent ou se décomposent à la surface du substrat pour former le film souhaité. D'autres méthodes, souvent appelées techniques en phase liquide, utilisent des solutions chimiques.

Un examen plus approfondi des techniques de dépôt

Bien que le PVD et le CVD soient les méthodes dominantes, en particulier dans les domaines de haute technologie, plusieurs techniques spécifiques existent au sein de chaque catégorie. Chacune est adaptée à différents matériaux et résultats.

Le PVD en pratique : Revêtement pour la durabilité

Le PVD est très polyvalent et est souvent utilisé pour déposer des revêtements qui améliorent les propriétés mécaniques d'une surface. Cela inclut les métaux, les alliages et certains composés.

Parce qu'il s'agit d'un processus physique à ligne de visée directe, le PVD est excellent pour créer des couches dures, résistantes à l'usure ou à la corrosion sur des composants d'ingénierie tels que des outils et des pièces de machines.

Le CVD en pratique : Construction avec précision

Le CVD est la pierre angulaire de l'industrie des semi-conducteurs. Sa capacité à faire croître des films exceptionnellement uniformes et de haute pureté avec un contrôle au niveau atomique est essentielle pour la fabrication de circuits intégrés.

Le processus implique une température, une pression et un débit de gaz soigneusement contrôlés, permettant le dépôt précis des matériaux essentiels à l'électronique moderne.

Méthodes en phase liquide : Simplicité et échelle

Des méthodes chimiques plus simples qui ne nécessitent pas de vide sont également courantes. Celles-ci sont souvent moins précises mais peuvent être plus rentables pour certaines applications.

Les techniques comprennent le dépôt en bain chimique, où un substrat est simplement immergé dans une solution, et la pyrolyse par pulvérisation, qui implique la pulvérisation d'une solution chimique sur un substrat chauffé pour déclencher une réaction.

Comprendre les compromis

Le choix d'une méthode de dépôt est une question d'équilibre entre la complexité, le coût et les caractéristiques de film requises. Il n'y a pas de solution unique pour chaque problème.

PVD : Polyvalence contre couverture conforme

Le PVD peut déposer une vaste gamme de matériaux. Cependant, comme il s'agit d'un processus à ligne de visée, il peut avoir du mal à recouvrir uniformément des formes complexes en trois dimensions.

CVD : Précision contre conditions de processus

Le CVD offre une uniformité de film exceptionnelle et peut revêtir parfaitement des formes complexes. Cependant, il nécessite souvent des températures très élevées et des gaz précurseurs volatils, parfois dangereux, rendant le processus plus complexe et restrictif.

Méthodes liquides : Rentabilité contre pureté

Les techniques en phase liquide sont souvent les plus simples et les moins coûteuses à mettre en œuvre, ce qui les rend idéales pour les revêtements de grande surface où la pureté ultime n'est pas la principale préoccupation. Le compromis est généralement un contrôle moindre sur la structure cristalline et la pureté du film par rapport aux méthodes basées sur le vide.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par la fonction prévue de la couche mince.

- Si votre objectif principal est des films électroniques uniformes et de haute pureté : Le CVD est la norme de l'industrie en raison de sa précision au niveau atomique et de son excellente couverture conforme.

- Si votre objectif principal est d'appliquer des revêtements durs, résistants à l'usure ou décoratifs : Les techniques PVD offrent une polyvalence inégalée pour le dépôt d'une large gamme de matériaux robustes.

- Si votre objectif principal est un revêtement de grande surface à faible coût sans vide : Les méthodes chimiques en phase liquide comme la pyrolyse par pulvérisation ou le dépôt en bain chimique peuvent être très efficaces.

En fin de compte, le choix de la méthode de dépôt correcte consiste à aligner les forces uniques d'un processus avec les objectifs de performance spécifiques de votre matériau.

Tableau récapitulatif :

| Catégorie de méthode | Technique clé | Principaux atouts | Applications courantes |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation thermique | Revêtements durs et résistants à l'usure ; large gamme de matériaux | Revêtements d'outils, couches décoratives, composants d'ingénierie |

| Dépôt chimique en phase vapeur (CVD) | CVD standard, LPCVD, PECVD | Haute pureté, films uniformes ; excellente couverture conforme | Dispositifs semi-conducteurs, circuits intégrés, électronique de précision |

| Méthodes chimiques en phase liquide | Dépôt en bain chimique, Pyrolyse par pulvérisation | Faible coût, revêtement de grande surface ; configuration simple | Cellules solaires, capteurs de grande surface, revêtements rentables |

Prêt à optimiser votre processus de dépôt de couches minces ? L'équipement adéquat est essentiel pour obtenir la pureté, l'uniformité et la performance du film qu'exige votre application. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt — des systèmes PVD robustes pour les revêtements durables aux réacteurs CVD de précision pour les films de qualité semi-conducteur. Nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer votre recherche ou votre production. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté