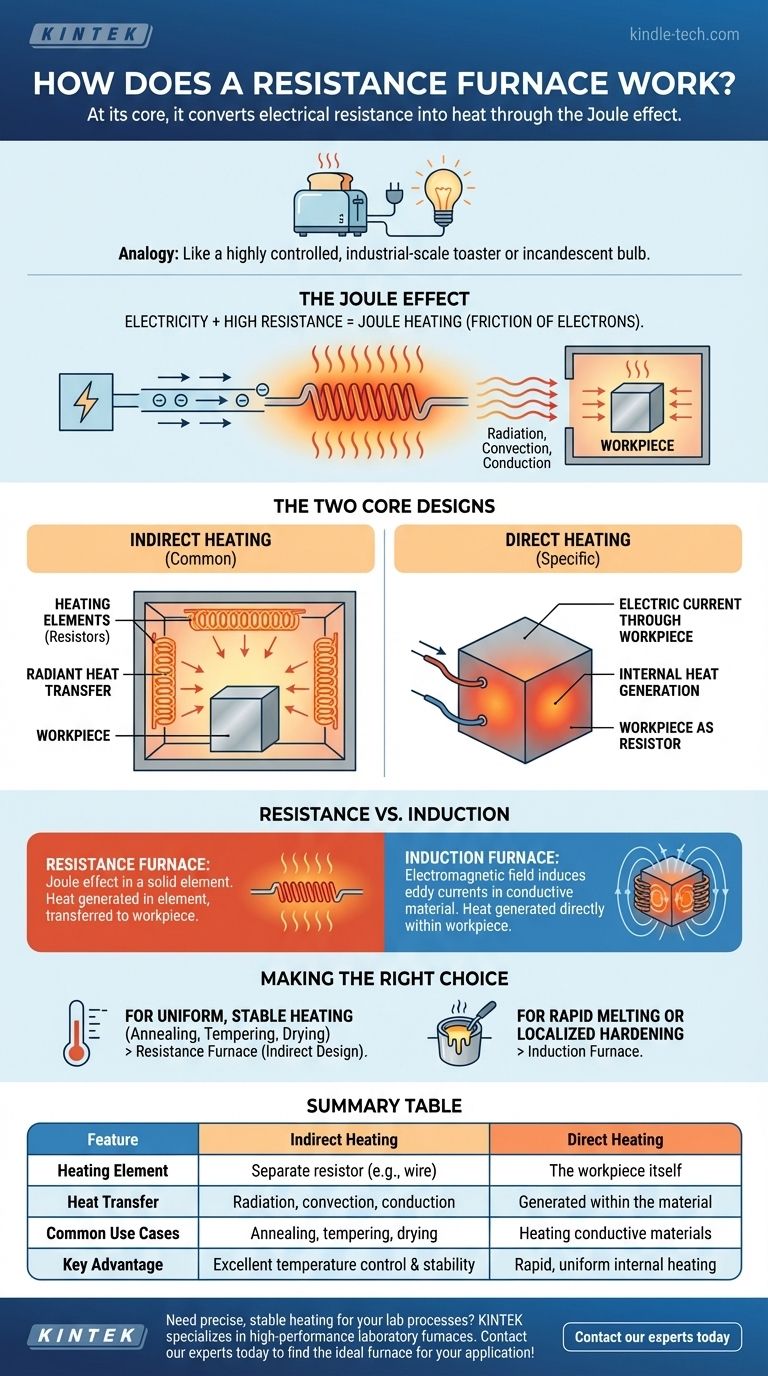

À la base, un four à résistance fonctionne selon un principe simple et fondamental : il fait passer un courant électrique à travers un matériau qui résiste au flux d'électricité. Cette résistance convertit l'énergie électrique directement en chaleur par un phénomène connu sous le nom d'effet Joule. Cette chaleur générée est ensuite transférée à la pièce à travailler à l'intérieur du four par rayonnement, convection ou conduction.

Un four à résistance est mieux compris comme une version industrielle hautement contrôlée d'un appareil ménager courant comme un grille-pain ou une ampoule à incandescence. Il exploite la chaleur prévisible générée lorsque l'électricité a du mal à traverser un conducteur, ce qui en fait un outil essentiel pour les processus nécessitant des températures stables et uniformes.

Le principe fondamental : l'effet Joule

Qu'est-ce que l'effet Joule ?

L'effet Joule, ou chauffage par résistance, est une loi physique stipulant que le passage d'un courant électrique à travers un conducteur produit de la chaleur.

Imaginez l'électricité comme de l'eau s'écoulant dans un tuyau. Si le tuyau est large et lisse, l'eau s'écoule facilement. Si le tuyau est étroit et rugueux (haute résistance), il y a création de frottement, ce qui génère de la chaleur. Dans un circuit électrique, ce "frottement" contre le flux d'électrons est ce qui crée l'énergie thermique.

De l'électricité à la chaleur

La fonction principale d'un four à résistance est d'être un convertisseur d'énergie. Il reçoit de l'énergie électrique et, en utilisant un matériau résistif soigneusement sélectionné, la transforme en énergie thermique avec une très grande efficacité.

Ce processus est hautement contrôlable. En régulant précisément la tension et le courant, vous pouvez atteindre et maintenir des températures extrêmement stables à l'intérieur de la chambre du four.

Les deux conceptions principales des fours à résistance

Les fours à résistance sont construits autour de deux méthodes différentes d'application de ce principe : le chauffage indirect et le chauffage direct.

Chauffage indirect : l'approche courante

C'est la conception la plus répandue. Dans un four indirect, des éléments chauffants (résistances) spécialisés fabriqués à partir de matériaux à haute résistance sont placés le long des parois ou du plafond de la chambre du four.

Le courant électrique traverse ces éléments, les faisant devenir extrêmement chauds. Cette chaleur rayonne ou est convectée vers la pièce ou le matériau placé à l'intérieur du four, augmentant sa température sans que l'électricité ne touche jamais le matériau lui-même.

Chauffage direct : utiliser le matériau lui-même

Dans une conception à chauffage direct, la pièce ou le matériau chauffé sert de résistance. Un courant électrique est passé directement à travers le matériau lui-même.

Cette méthode est moins courante mais très efficace pour des applications spécifiques, en particulier avec des matériaux électriquement conducteurs. Elle génère de la chaleur à l'intérieur du matériau, ce qui peut entraîner des cycles de chauffage très rapides et uniformes.

Comprendre la distinction clé : Résistance vs. Induction

Il est crucial de ne pas confondre le chauffage par résistance avec le chauffage par induction, car ils fonctionnent selon des principes physiques entièrement différents.

La source de chaleur

Un four à résistance utilise l'effet Joule dans un élément résistif solide (ou la pièce). La génération de chaleur est une conséquence directe de la résistance électrique.

Un four à induction utilise un puissant champ électromagnétique fluctuant. Ce champ induit des courants électriques internes (courants de Foucault) dans le matériau conducteur, et ces courants tourbillonnants génèrent la chaleur.

La méthode de génération de chaleur

Dans le chauffage par résistance, la chaleur est générée dans un élément distinct puis transférée à la pièce.

Dans le chauffage par induction, la chaleur est générée directement à l'intérieur de la pièce elle-même sans contact physique. La bobine du four qui crée le champ magnétique peut rester froide tandis que le métal à l'intérieur devient fondu.

Faire le bon choix pour votre objectif

Comprendre ces mécanismes vous permet de sélectionner la technologie appropriée pour un objectif industriel spécifique.

- Si votre objectif principal est un chauffage uniforme et stable pour des processus comme le recuit, le revenu ou le séchage : Un four à résistance, en particulier une conception indirecte, offre un contrôle de température et une stabilité environnementale exceptionnels.

- Si votre objectif principal est de faire fondre rapidement des métaux conducteurs ou d'appliquer un durcissement de surface localisé : Un four à induction est bien supérieur, car il génère de la chaleur directement et instantanément à l'intérieur du matériau lui-même.

En saisissant le principe fondamental de la résistance électrique, vous pouvez démystifier le fonctionnement du four et apprécier son rôle en tant qu'outil fondamental de l'industrie moderne.

Tableau récapitulatif :

| Caractéristique | Chauffage indirect | Chauffage direct |

|---|---|---|

| Élément chauffant | Résistance séparée (ex. fil, élément) | La pièce elle-même |

| Transfert de chaleur | Rayonnement, convection, conduction | Généré à l'intérieur du matériau |

| Cas d'utilisation courants | Recuit, revenu, séchage | Chauffage de matériaux conducteurs |

| Avantage clé | Excellent contrôle et stabilité de la température | Chauffage interne rapide et uniforme |

Besoin d'un chauffage précis et stable pour vos processus de laboratoire ? KINTEK est spécialisé dans les fours de laboratoire haute performance, y compris les modèles à résistance parfaits pour le recuit, le revenu et le traitement thermique. Notre équipement offre les températures uniformes et le contrôle que votre recherche exige. Contactez nos experts dès aujourd'hui pour trouver le four idéal pour votre application spécifique !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les utilisations typiques des produits frittés ? Création de composants solides, complexes et spécialisés

- Pourquoi la calcination dans un four à moufle est essentielle pour les cathodes de titanate modifiées au cuivre : Atteindre des performances catalytiques optimales

- Quel rôle joue un four à moufle haute température dans les photocatalyseurs dérivés des LDH ? Ingénierie des Oxydes Métalliques Supérieurs

- Quelle fonction un four à moufle de boîte remplit-il dans les revêtements de LiNbO3 sur le NCA ? Améliorer la stabilité de l'interface de la cathode

- Qu'est-ce qu'un four à moufle dans l'environnement ? Obtenez un chauffage propre et sans contaminants

- Quel est le principe et la procédure du four à moufle ? Maîtriser le traitement à haute température en toute sécurité et sans contamination

- Quel est le rôle du four à moufle haute température et du système de refroidissement dans la simulation de la fatigue thermique ?

- Comment un four de calcination à haute température contribue-t-il à la stabilité structurelle des catalyseurs de zircone sulfatée ?