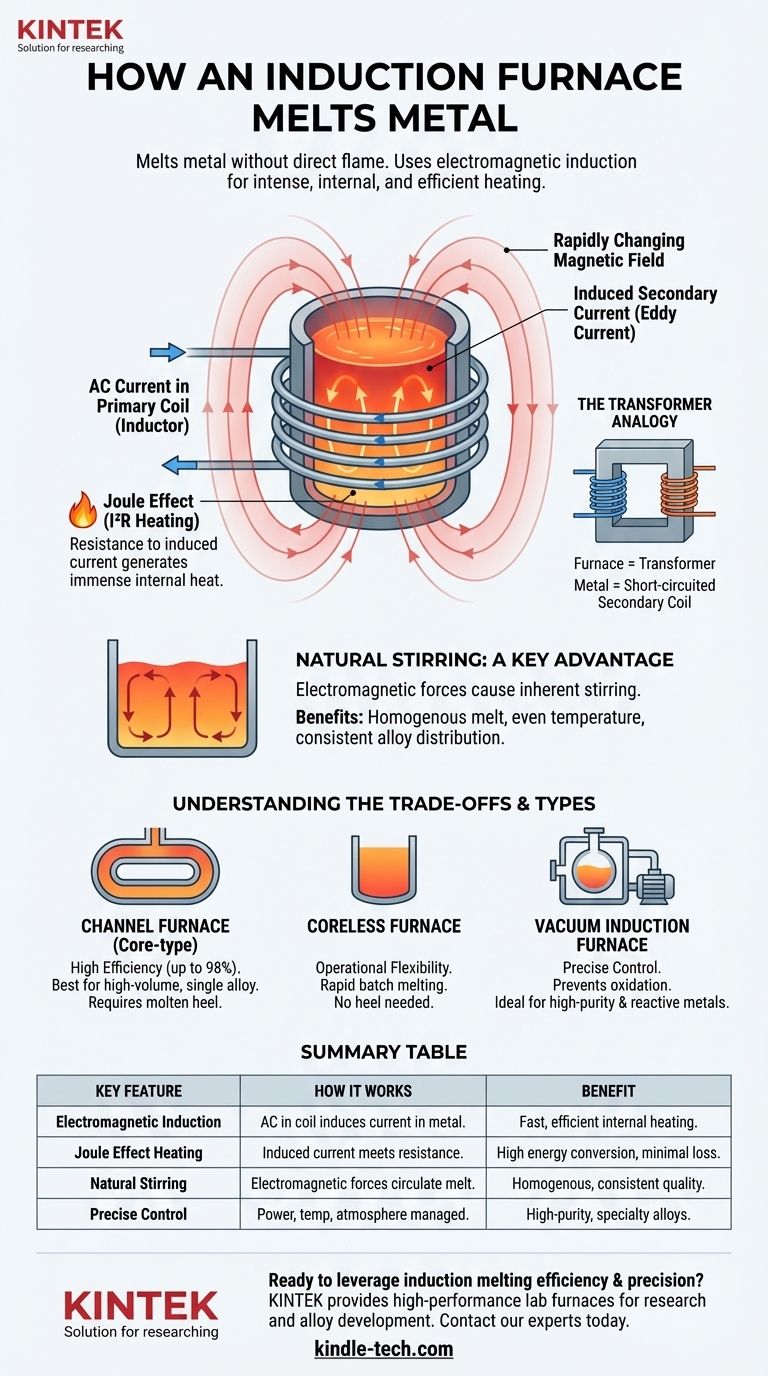

À la base, un four à induction fait fondre le métal sans flamme directe ni élément chauffant externe. Il utilise le principe de l'induction électromagnétique pour générer une chaleur intense directement dans la charge métallique elle-même. Un courant électrique alternatif circule dans une bobine primaire, créant un champ magnétique puissant et rapidement variable qui induit un courant électrique secondaire dans le métal, le faisant fondre efficacement de l'intérieur vers l'extérieur.

Un four à induction fonctionne comme un transformateur puissant où le métal à fondre agit comme une bobine secondaire en court-circuit. Cette méthode offre une fusion très efficace et contrôlable, combinée à une action de brassage naturelle essentielle pour produire des alliages homogènes de haute qualité.

Le Principe Fondamental : Le Chauffage Électromagnétique

La technologie derrière un four à induction est une application directe de la loi d'induction de Faraday et de l'effet Joule. Elle convertit l'énergie électrique en énergie thermique avec une efficacité remarquable.

Le Four en tant que Transformateur

Un four à induction fonctionne sur le même principe qu'un transformateur. Un courant alternatif (CA) est appliqué à une bobine primaire, enroulée autour d'un noyau ou du creuset lui-même.

Les pièces métalliques à l'intérieur du four, ou la boucle de métal en fusion dans un four à canal, deviennent effectivement la bobine secondaire. Le CA dans la bobine primaire induit un courant beaucoup plus important circulant dans le métal.

Génération de Chaleur par l'Effet Joule

Ce courant induit important, circulant contre la résistance électrique naturelle du métal, génère une chaleur immense. Ce phénomène est connu sous le nom d'effet Joule (ou chauffage I²R).

Étant donné que la chaleur est générée à l'intérieur du métal, le processus est extrêmement rapide et efficace, avec une perte de chaleur minimale vers l'environnement environnant.

Le Rôle Crucial du Courant Alternatif

Un champ magnétique statique n'induirait pas de courant. Le processus repose sur un champ magnétique en constante évolution, d'où la nécessité d'un courant alternatif (CA) à une fréquence spécifique pour le fonctionnement du four.

Un Avantage Clé : Le Brassage Naturel

L'un des avantages les plus significatifs de la fusion par induction est le brassage inhérent du bain en fusion, qui résulte également des forces électromagnétiques.

Comment le Brassage se Produit

Le puissant champ magnétique de la bobine interagit avec les forts courants électriques circulant dans le métal en fusion. Cette interaction crée des forces qui provoquent le mouvement du métal liquide.

Typiquement, cela force le métal en fusion à monter au centre et à descendre le long des parois, créant une boucle d'auto-brassage continue. Ceci est souvent visible sous la forme d'un monticule surélevé, ou ménisque, à la surface de la coulée.

Avantages d'une Coulée Homogène

Cette action de brassage naturelle est vitale pour la production de métaux de haute qualité. Elle assure une distribution uniforme de la température dans l'ensemble du lot.

De plus, elle garantit que tous les alliages ajoutés sont parfaitement mélangés, ce qui donne un produit final parfaitement homogène avec une composition chimique et des propriétés constantes.

Comprendre les Compromis

Bien que puissante, la technologie à induction n'est pas une solution universelle. Comprendre ses caractéristiques spécifiques est essentiel pour l'exploiter correctement.

Haute Efficacité, Applications Spécifiques

Les fours à noyau ou fours à canal sont extrêmement efficaces, convertissant jusqu'à 98 % de l'énergie électrique en chaleur. Cependant, ils sont mieux adaptés pour maintenir et faire fondre de grands volumes continus d'un seul type de métal.

Ces fours nécessitent une boucle continue de métal en fusion (un « talon ») pour fonctionner, ce qui les rend moins flexibles pour des changements d'alliage fréquents ou des opérations par lots.

Contrôle vs. Complexité

Les fours à induction modernes offrent un contrôle inégalé sur le processus de fusion. Des paramètres tels que la puissance, la température et le temps peuvent être automatisés avec précision.

Des systèmes tels que les fours à induction sous vide permettent la fusion sous une atmosphère contrôlée (vide ou gaz inerte), ce qui est essentiel pour prévenir l'oxydation lors du travail avec des métaux réactifs. Ce niveau de contrôle s'accompagne cependant d'une complexité et d'un coût d'équipement accrus.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un type spécifique de four à induction dépend entièrement de l'objectif opérationnel.

- Si votre objectif principal est la fusion continue à haut volume d'un seul alliage : Un four à induction à canal offre la plus haute efficacité électrique possible pour cette tâche.

- Si votre objectif principal est la production d'alliages de haute pureté ou de spécialité : Un four à induction sous vide offre le contrôle atmosphérique essentiel pour prévenir la contamination et assurer la qualité métallurgique.

- Si votre objectif principal est la flexibilité opérationnelle et la fusion rapide par lots : Un four à induction sans noyau est souvent le choix supérieur, car il ne nécessite pas de talon en fusion pour démarrer.

En fin de compte, la fusion par induction offre une combinaison unique d'efficacité, de contrôle précis et de qualité métallurgique qui est inégalée par les méthodes traditionnelles à combustible.

Tableau Récapitulatif :

| Caractéristique Clé | Fonctionnement | Avantage |

|---|---|---|

| Induction Électromagnétique | Le courant CA dans une bobine induit un puissant courant secondaire dans le métal lui-même. | La chaleur est générée en interne pour une fusion rapide et efficace. |

| Chauffage par Effet Joule | Le courant induit rencontre la résistance électrique du métal, créant une chaleur intense. | Conversion d'énergie très efficace avec une perte de chaleur minimale. |

| Brassage Naturel | Les forces électromagnétiques provoquent la circulation du métal en fusion. | Assure une coulée homogène avec une distribution uniforme de la température et des alliages. |

| Contrôle Précis | La puissance, la température et l'atmosphère (ex. vide) peuvent être gérées avec précision. | Idéal pour produire des alliages de haute pureté et de spécialité avec une qualité constante. |

Prêt à tirer parti de l'efficacité et de la précision de la fusion par induction dans votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à induction adaptés à la recherche, au développement d'alliages et à la production de métaux de haute pureté. Nos solutions offrent le contrôle et l'homogénéité dont vous avez besoin pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le système de fusion à induction parfait pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température