À la base, un four Inductotherm fonctionne en utilisant un champ magnétique puissant et contrôlé pour que le métal se chauffe et fonde de l'intérieur vers l'extérieur. Ce processus, connu sous le nom d'induction électromagnétique, supprime le besoin de flammes externes ou d'éléments chauffants. Au lieu de cela, un courant électrique alternatif circule dans une bobine de cuivre, générant un champ magnétique qui induit des courants électriques directement dans le métal conducteur, provoquant son chauffage rapide en raison de sa propre résistance interne.

L'avantage fondamental de la technologie à induction est sa capacité à générer de la chaleur directement à l'intérieur du matériau en fusion. Cela évite les inefficacités des méthodes de chauffage conventionnelles, ce qui se traduit par une fusion plus rapide, une pureté plus élevée et un contrôle de la température plus précis.

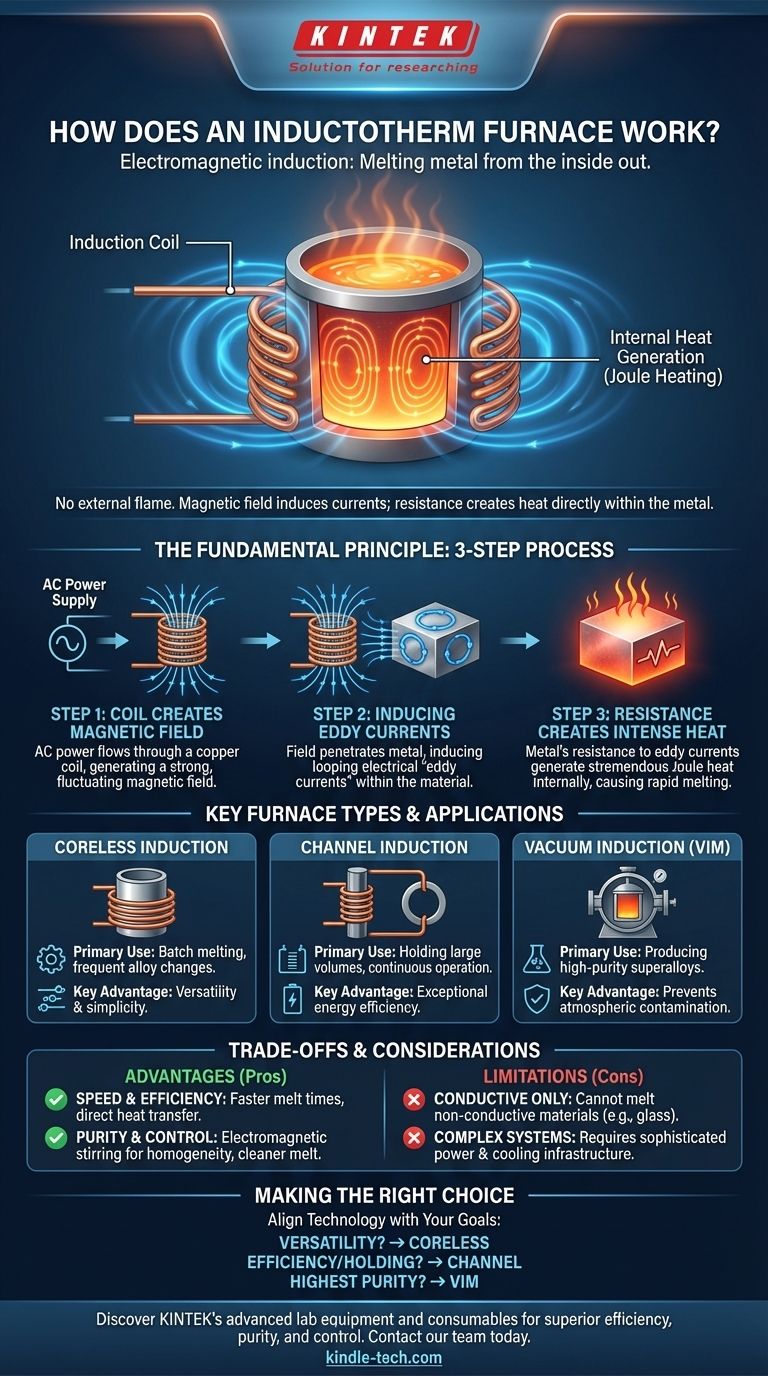

Le principe fondamental : Transformer le magnétisme en chaleur

Comprendre le fonctionnement d'un four à induction nécessite de saisir une séquence en trois étapes qui convertit l'énergie électrique en énergie thermique avec une efficacité remarquable.

Étape 1 : La bobine d'induction crée un champ magnétique

Le processus commence par une alimentation électrique spécialisée qui convertit l'alimentation secteur standard en un courant alternatif (CA) à courant élevé et à une fréquence spécifique. Ce courant est envoyé à travers une bobine de cuivre à plusieurs spires qui entoure le creuset contenant la charge métallique. Le flux de CA à travers cette bobine génère un champ magnétique puissant et rapidement fluctuant dans l'espace à l'intérieur de la bobine.

Étape 2 : Induction de « courants de Foucault » dans le métal

Ce champ magnétique alternatif pénètre le métal conducteur placé à l'intérieur du creuset. Selon la loi d'induction de Faraday, le champ magnétique fluctuant induit des courants électriques en boucle dans le métal. Ces flux circulaires d'électricité sont connus sous le nom de courants de Foucault.

Étape 3 : La résistance crée une chaleur intense

Le métal présente une résistance naturelle à l'écoulement de ces courants de Foucault induits. Lorsque les courants de Foucault circulent contre cette résistance, ils génèrent une chaleur considérable par un principe connu sous le nom de chauffage par effet Joule. Cette chaleur est produite à l'intérieur du métal lui-même, provoquant son chauffage et sa fusion de manière uniforme et rapide.

Un examen plus approfondi des principaux types de fours

Bien que le principe de base reste le même, les fours à induction sont conçus selon différentes configurations pour s'adapter à des applications industrielles spécifiques.

Le four à induction sans noyau (Coreless)

C'est la conception la plus courante. Il se compose d'un creuset doublé de réfractaire qui est directement entouré par la bobine d'induction. Sa conception simple et robuste le rend extrêmement polyvalent pour la fusion d'une large gamme de métaux et d'alliages par lots, du fer et de l'acier au cuivre et à l'aluminium.

Le four à induction à canal (ou à noyau)

Cette conception fonctionne davantage comme un transformateur. La bobine d'induction est enroulée autour d'un noyau de fer, qui est relié à une boucle fermée ou un « canal » de métal en fusion. La boucle de métal en fusion agit comme l'enroulement secondaire du transformateur. La chaleur générée dans cette boucle provoque la circulation du métal dans le bain principal du four, assurant un excellent brassage. Ces fours sont exceptionnellement efficaces et sont principalement utilisés pour maintenir de grands volumes d'un seul alliage en fusion à une température constante.

Le four de fusion sous vide (VIM)

Un four VIM est un four sans noyau spécialisé logé dans une chambre étanche au vide. En faisant fondre le métal sous vide, il empêche la charge en fusion de réagir avec l'oxygène, l'azote et d'autres gaz atmosphériques. Ceci est essentiel pour produire des superalliages « propres » de haute pureté requis pour des applications critiques dans les industries aérospatiale, médicale et de production d'énergie.

Comprendre les compromis et les considérations

Aucune technologie n'est une solution universelle. Le chauffage par induction offre des avantages clairs, mais présente également des limites spécifiques.

Avantage : Vitesse et efficacité

Étant donné que la chaleur est générée en interne, les temps de fusion sont considérablement plus courts que dans les fours à combustible. L'énergie est transférée directement au métal avec une perte de chaleur minimale vers l'environnement environnant, ce qui rend le processus très économe en énergie.

Avantage : Pureté et contrôle

Le champ électromagnétique crée une action de brassage naturelle dans le bain en fusion, assurant un mélange homogène et une composition d'alliage constante. L'absence de sous-produits de combustion se traduit également par une fusion plus propre. Les fours VIM portent cette pureté au plus haut niveau possible.

Limitation : Matériaux conducteurs uniquement

Le principe de fonctionnement repose entièrement sur l'induction de courants dans le matériau. Par conséquent, les fours à induction ne peuvent pas être utilisés pour faire fondre des matériaux non conducteurs comme le verre ou la céramique.

Limitation : Systèmes d'alimentation et de refroidissement sophistiqués

Les unités d'alimentation qui créent le CA à courant élevé nécessaire sont complexes et représentent un investissement en capital important. De plus, la bobine d'induction elle-même doit être refroidie à l'eau pour dissiper la chaleur résiduelle, ajoutant une autre couche de complexité opérationnelle.

Faire le bon choix pour votre application

La sélection du type de four correct dépend entièrement de vos objectifs opérationnels et métallurgiques.

- Si votre objectif principal est la polyvalence et les changements fréquents d'alliages : Un four à induction sans noyau est la norme de l'industrie pour les fonderies qui doivent produire divers métaux par lots distincts.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion efficacement : Un four à induction à canal offre une efficacité supérieure pour le fonctionnement continu et le maintien de la température d'un seul alliage.

- Si votre objectif principal est de produire des alliages de la plus haute pureté pour des applications critiques : Un four de fusion sous vide (VIM) est le seul choix approprié pour éviter la contamination atmosphérique.

En comprenant ce principe fondamental de chauffage électromagnétique, vous pouvez aligner la bonne technologie avec vos objectifs de production spécifiques.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Avantage clé |

|---|---|---|

| Induction sans noyau | Fusion par lots, changements fréquents d'alliages | Polyvalence et simplicité |

| Induction à canal | Maintien de grands volumes d'un seul alliage | Efficacité énergétique exceptionnelle |

| Induction sous vide (VIM) | Production de superalliages de haute pureté | Prévient la contamination atmosphérique |

Prêt à choisir le bon four à induction pour vos besoins de fusion de métaux ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour les applications de laboratoire et industrielles. Que vous ayez besoin d'un four sans noyau polyvalent, d'un four à canal efficace pour le maintien, ou d'un four VIM de haute pureté pour les alliages critiques, nos experts peuvent vous aider à trouver la solution parfaite pour une efficacité, une pureté et un contrôle supérieurs.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer vos opérations de fusion.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV