En bref, le recuit réduit fondamentalement la dureté d'un matériau. C'est l'un de ses principaux objectifs industriels, aux côtés de l'augmentation de la ductilité et du soulagement des contraintes internes. Le processus y parvient en modifiant intentionnellement la microstructure interne du matériau par un cycle contrôlé de chauffage et, surtout, de refroidissement lent.

Le principe fondamental est que la dureté provient d'une structure cristalline interne désordonnée et contrainte. Le recuit fournit l'énergie thermique nécessaire aux atomes du matériau pour se réorganiser en un état plus uniforme et sans contrainte, qui est intrinsèquement plus doux et plus ductile.

Le processus de recuit : une transformation en trois étapes

Le recuit n'est pas une action unique mais un processus en trois parties soigneusement contrôlé. Chaque étape joue un rôle essentiel dans la réinitialisation de la structure interne du matériau.

Étape 1 : Récupération (Chauffage)

Le matériau est chauffé à une température de recuit spécifique. Cette température est suffisamment élevée pour donner de la mobilité aux atomes, mais reste généralement inférieure au point de fusion du matériau.

L'apport initial d'énergie thermique permet au matériau de soulager les contraintes internes bloquées dans son réseau cristallin, souvent dues à des étapes de fabrication antérieures comme le pliage, le laminage ou l'usinage.

Étape 2 : Recristallisation (Maintien en température)

Le matériau est maintenu à la température de recuit pendant une période déterminée. Pendant cette phase de "maintien", de nouveaux grains sans contrainte commencent à se former et à croître.

Imaginez un matériau écroui comme un tas de briques désorganisées et déformées. La recristallisation est le processus qui consiste à décomposer ce tas désordonné et à former de nouvelles briques parfaitement uniformes.

Étape 3 : Croissance des grains (Refroidissement lent)

C'est l'étape la plus critique pour la réduction de la dureté. Le matériau est refroidi à une vitesse très lente et contrôlée.

Ce refroidissement lent permet aux grains cristallins nouvellement formés de croître de manière large, uniforme et ordonnée, empêchant de nouvelles contraintes de se bloquer. Un refroidissement rapide (trempe) ferait le contraire, piégeant les contraintes et créant une structure beaucoup plus dure et plus fragile.

Pourquoi le recuit réduit la dureté : une vue microscopique

La réduction de la dureté est le résultat direct des changements qui se produisent au niveau atomique au sein de la structure granulaire du matériau.

Soulagement des contraintes internes

Lorsqu'un métal est plié ou martelé, sa structure cristalline interne devient déformée et remplie de défauts appelés dislocations. Ces dislocations s'enchevêtrent et entravent leur mouvement mutuel, ce que nous percevons comme de la dureté.

Le recuit fournit l'énergie nécessaire aux atomes pour se déplacer, permettant à ces dislocations de se démêler et de s'annihiler, libérant ainsi efficacement les contraintes internes accumulées.

Affinement de la structure granulaire

Les phases de recristallisation et de refroidissement lent remplacent les petits grains déformés et contraints d'un matériau durci par des grains plus grands, plus uniformes et sans contrainte.

Dans cette nouvelle structure ordonnée, les plans atomiques peuvent glisser les uns sur les autres plus facilement. Cette capacité accrue à se déformer sous pression est la définition même de la ductilité, qui est l'inverse de la dureté.

Comprendre les compromis

Bien que très efficace, le recuit implique un ensemble clair de compromis d'ingénierie qu'il est essentiel de comprendre.

Dureté vs. Ductilité

C'est le compromis principal. En recuisant un matériau pour le rendre plus mou et plus ductile, vous réduisez intrinsèquement sa résistance à la traction et sa résistance à l'usure. Le matériau devient plus facile à former mais moins capable de supporter des charges élevées.

Coûts en temps et en énergie

Le recuit est un processus énergivore. Le chauffage de gros composants dans un four et leur refroidissement lent sur de nombreuses heures consomment beaucoup de temps et d'énergie, ce qui augmente les coûts de fabrication.

Incompatibilité avec le durcissement

Le recuit est l'opposé fonctionnel des traitements de durcissement comme la trempe. Vous ne pouvez pas utiliser le recuit pour rendre un matériau plus dur ; son seul but dans ce contexte est d'adoucir, d'améliorer la ductilité ou de normaliser la structure interne d'un matériau.

Comment appliquer cela à votre projet

Le choix de recuire un matériau est motivé par un objectif d'ingénierie spécifique lié à son usinabilité ou à ses propriétés finales.

- Si votre objectif principal est d'améliorer l'usinabilité : Recuisez la matière première avant la coupe, car la dureté réduite diminuera l'usure des outils et rendra les opérations de coupe plus rapides et plus propres.

- Si votre objectif principal est de préparer un formage intensif : Recuisez le matériau pour maximiser sa ductilité, lui permettant d'être plié, estampé ou étiré en formes complexes sans se fissurer.

- Si votre objectif principal est d'inverser l'écrouissage : Utilisez le recuit pour adoucir un composant devenu dur et cassant suite à une étape de fabrication précédente, le préparant ainsi à des opérations ultérieures.

En comprenant le recuit, vous obtenez un contrôle précis sur les propriétés fondamentales d'un matériau pour répondre à vos exigences d'ingénierie.

Tableau récapitulatif :

| Étape de recuit | Action clé | Effet sur la dureté |

|---|---|---|

| Récupération | Chauffage à une température spécifique | Soulage les contraintes internes initiales |

| Recristallisation | Maintien en température | Forme de nouveaux grains sans contrainte |

| Croissance des grains | Refroidissement lent et contrôlé | Crée une structure large, uniforme et douce |

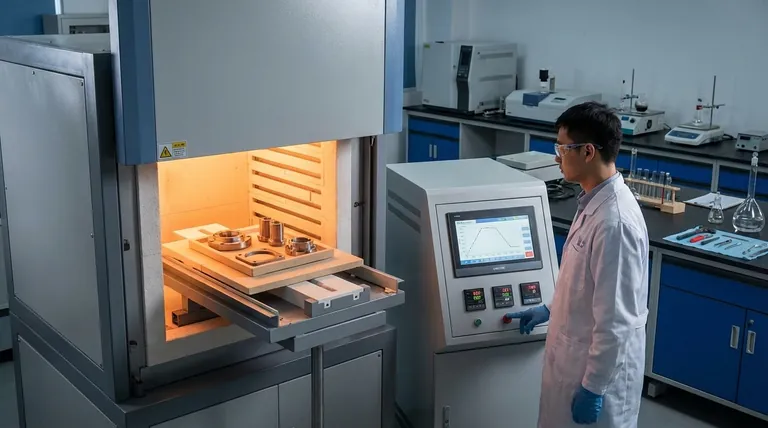

Besoin d'un contrôle précis sur les propriétés de vos matériaux ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables qui permettent un traitement thermique exact comme le recuit. Que vous travailliez à améliorer l'usinabilité, à préparer des matériaux pour un formage complexe ou à inverser l'écrouissage, nos solutions vous aident à atteindre l'équilibre parfait entre dureté et ductilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de traitement des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les précautions de sécurité pour un four de traitement thermique ? Protégez votre laboratoire de la chaleur extrême et de la haute tension

- Comment un four programmable à haute température assure-t-il la précision des expériences sur les TBC ? Cyclage thermique de précision

- Quel est le traitement thermique du molybdène ? Maîtriser le recuit de détente pour améliorer la ductilité

- Les joints brasés sont-ils plus solides que les joints soudés ? Choisir la bonne méthode d'assemblage pour votre montage

- Quels sont les avantages de l'utilisation d'un four sous vide pour les nanostructures à coquille d'œuf ? Préserver l'intégrité grâce au séchage sous vide

- Comment le vide affecterait-il le point d'ébullition d'un composé ? Des points d'ébullition plus bas pour un traitement plus sûr et plus efficace

- Quelle est la fonction d'un four industriel dans la production de céramsite à partir de déchets d'ardoise ? Assurer la sécheresse et la stabilité du processus

- Quel est l'objectif de l'utilisation d'un four à haute température pour le recuit de détente ? Assurer le succès du HHIP pour les alliages AM