À la base, le dépôt chimique en phase vapeur (CVD) est un processus de création d'un film solide haute performance sur une surface. Il fonctionne en introduisant un gaz précurseur dans une chambre, qui subit ensuite une réaction chimique déclenchée par la chaleur. Cette réaction provoque la formation d'un matériau solide qui se lie directement à la surface d'un objet cible, ou substrat, formant ainsi un revêtement mince et uniforme.

Le concept crucial à saisir est que le CVD n'est pas simplement une méthode de revêtement ; c'est un processus de synthèse de matériaux. Vous ne "pulvérisez" pas une substance préexistante, mais utilisez plutôt des réactions chimiques contrôlées à l'état gazeux pour faire croître une nouvelle couche solide directement sur la surface d'un composant.

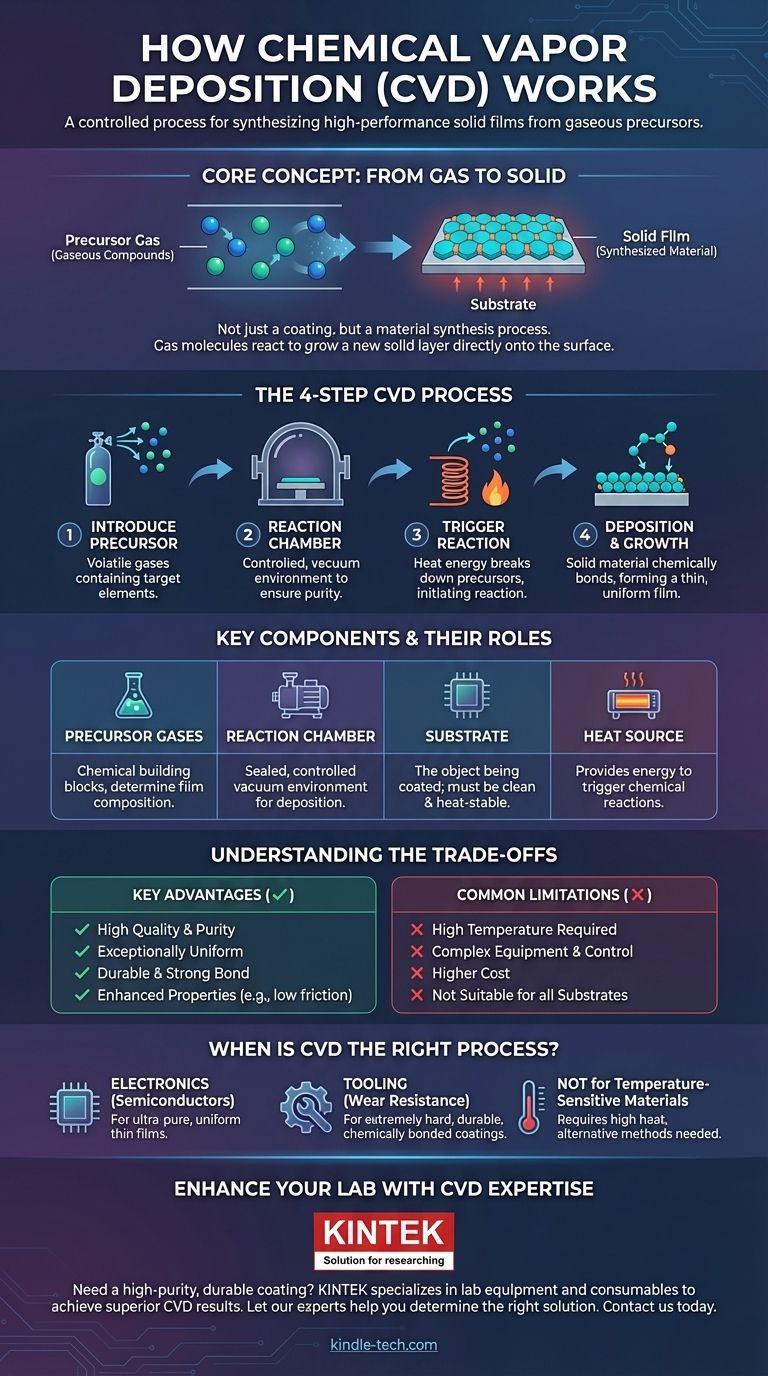

Le principe fondamental : du gaz au solide

L'ensemble du processus CVD est basé sur une transformation contrôlée de la matière. Un gaz soigneusement choisi est converti en un film mince solide par une séquence précise d'événements à l'intérieur d'une chambre de réaction.

Introduction du précurseur

Le processus commence par un ou plusieurs gaz précurseurs volatils. Ce sont des composés chimiques gazeux qui contiennent les éléments spécifiques que vous souhaitez déposer.

La chambre de réaction

L'objet à revêtir, appelé le substrat, est placé à l'intérieur d'une chambre scellée. Cette chambre est généralement mise sous vide pour éliminer l'air ou les contaminants qui pourraient interférer avec la réaction chimique.

Déclenchement de la réaction

Le substrat est chauffé à une température de réaction spécifique. Cette énergie appliquée décompose les gaz précurseurs, les faisant réagir entre eux ou avec le substrat lui-même.

Dépôt et croissance du film

Le produit de cette réaction chimique est le matériau solide désiré. Ce nouveau matériau se dépose sur le substrat chauffé, molécule par molécule, formant une forte liaison chimique avec la surface et construisant progressivement un film mince et uniforme.

Un regard plus attentif sur les composants clés

Comprendre le rôle de chaque composant clarifie la manière dont le CVD atteint des résultats aussi précis. Chaque élément est essentiel pour contrôler le résultat du film final.

Le substrat

Le substrat est la pièce ou le composant qui reçoit le revêtement. Sa surface doit être méticuleusement propre, et sa capacité à résister à des températures élevées est un facteur clé du processus.

Les gaz précurseurs

Ce sont les éléments constitutifs du nouveau film. La sélection des précurseurs est critique, car leur composition chimique détermine directement la composition du revêtement final, qu'il s'agisse de nitrure de silicium, de carbure de titane ou d'un autre matériau.

L'environnement sous vide

Le vide a deux objectifs. Premièrement, il assure la pureté du processus en éliminant les particules indésirables. Deuxièmement, il permet un meilleur contrôle du mouvement et de la concentration des gaz précurseurs lorsqu'ils s'écoulent vers le substrat.

La méthode de transport chimique

Dans certaines variantes du CVD, le processus est légèrement différent. Une substance solide ou liquide réagit d'abord dans une "zone source" pour devenir un gaz. Ce gaz est ensuite transporté vers le substrat (la "zone de croissance"), où une réaction chimique inverse le fait se déposer à nouveau sous sa forme solide.

Comprendre les compromis

Comme tout processus de fabrication avancé, le CVD implique un équilibre entre de puissants avantages et des limitations pratiques. Comprendre ces compromis est essentiel pour déterminer son adéquation à une application donnée.

Avantages clés

Le principal avantage du CVD est la qualité du film. Parce qu'il est cultivé chimiquement, le revêtement est souvent très pur, dense et exceptionnellement uniforme, même sur des formes complexes. Il en résulte des surfaces durables avec des propriétés améliorées, telles qu'une friction réduite ou une résistance thermique accrue.

Limitations courantes

Le principal inconvénient est la température élevée requise pour de nombreuses réactions CVD. Cela peut endommager ou altérer les substrats qui ne sont pas thermiquement stables. Le processus nécessite également un équipement complexe et un contrôle précis, ce qui le rend plus coûteux que les méthodes de revêtement plus simples comme la peinture ou la galvanoplastie.

Quand le CVD est-il le bon processus ?

Le choix du CVD dépend entièrement de votre objectif final. Le processus excelle là où la performance et la pureté sont primordiales, mais peut être excessif pour des applications moins exigeantes.

- Si votre objectif principal est de créer des films minces ultra-purs et uniformes pour l'électronique : Le CVD est la norme industrielle pour la fabrication de semi-conducteurs et de circuits intégrés en raison de sa précision inégalée.

- Si votre objectif principal est d'améliorer les propriétés de surface d'un outil ou d'un composant : Le CVD est idéal pour créer des revêtements extrêmement durs, résistants à l'usure ou à la corrosion, qui sont chimiquement liés au substrat.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le CVD traditionnel à haute température est inadapté, et vous devez explorer des alternatives à basse température ou des techniques de dépôt entièrement différentes.

En fin de compte, le dépôt chimique en phase vapeur offre une méthode puissante pour l'ingénierie des surfaces des matériaux au niveau moléculaire.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus CVD |

|---|---|

| Gaz précurseurs | Les éléments chimiques constitutifs qui réagissent pour former le film solide. |

| Chambre de réaction | Un environnement scellé et contrôlé (souvent sous vide) où le dépôt a lieu. |

| Substrat | L'objet à revêtir ; sa surface doit être propre et thermiquement stable. |

| Source de chaleur | Fournit l'énergie pour déclencher la réaction chimique qui dépose le matériau solide. |

Besoin d'un revêtement durable et de haute pureté pour vos composants de laboratoire ou vos outils de production ?

Le contrôle précis du dépôt chimique en phase vapeur est essentiel pour créer des films qui améliorent la résistance à l'usure, la stabilité thermique et les performances. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires pour obtenir ces résultats supérieurs.

Laissez nos experts vous aider à déterminer si le CVD est la bonne solution pour votre application. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nos solutions peuvent apporter de la valeur à votre travail.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fabrique-t-on des diamants par CVD ? Cultiver des diamants de haute pureté atome par atome

- Qu'est-ce que le dépôt chimique en phase vapeur à pression atmosphérique de graphène ? Production évolutive pour les applications industrielles

- Qu'est-ce que le dépôt chimique en phase vapeur dans un four CVD ? Un guide pour la croissance de films minces de haute pureté

- Qu'est-ce que le dépôt chimique du graphène ? La méthode évolutive pour des films de haute qualité

- Quel est l'effet de la température du substrat ? Maîtriser la qualité et l'adhérence des couches minces

- Quelle est la nécessité d'utiliser un nettoyeur à ultrasons avec de l'acétone et de l'éthanol avant la pulvérisation de M42 ? Pourquoi est-ce vital

- Pourquoi l'équipement de dépôt chimique en phase vapeur (CVD) est-il nécessaire ? Maîtriser le contrôle de précision pour les nanostructures avancées

- Quels sont les différents types de CVD en nanotechnologie ? Choisissez la bonne méthode pour vos matériaux