À la base, le déliantage est une étape de purification critique dans la fabrication qui utilise la chaleur et une atmosphère contrôlée pour retirer un "liant" temporaire d'une pièce moulée ou imprimée. Cela se fait à l'intérieur d'un four spécialisé, où le liant est systématiquement décomposé et vaporisé, puis évacué par un système de vide ou un flux de gaz inerte. Cela laisse derrière elle une pièce fragile composée uniquement du matériau final, prête pour son processus de renforcement final.

L'objectif fondamental du déliantage est d'éliminer le liant sacrificiel qui donne à une pièce sa forme initiale sans déformer, fissurer ou contaminer le composant final. Ceci est réalisé en contrôlant soigneusement la température et l'atmosphère pour soit évaporer le liant, soit le décomposer chimiquement en composants qui peuvent être extraits en toute sécurité.

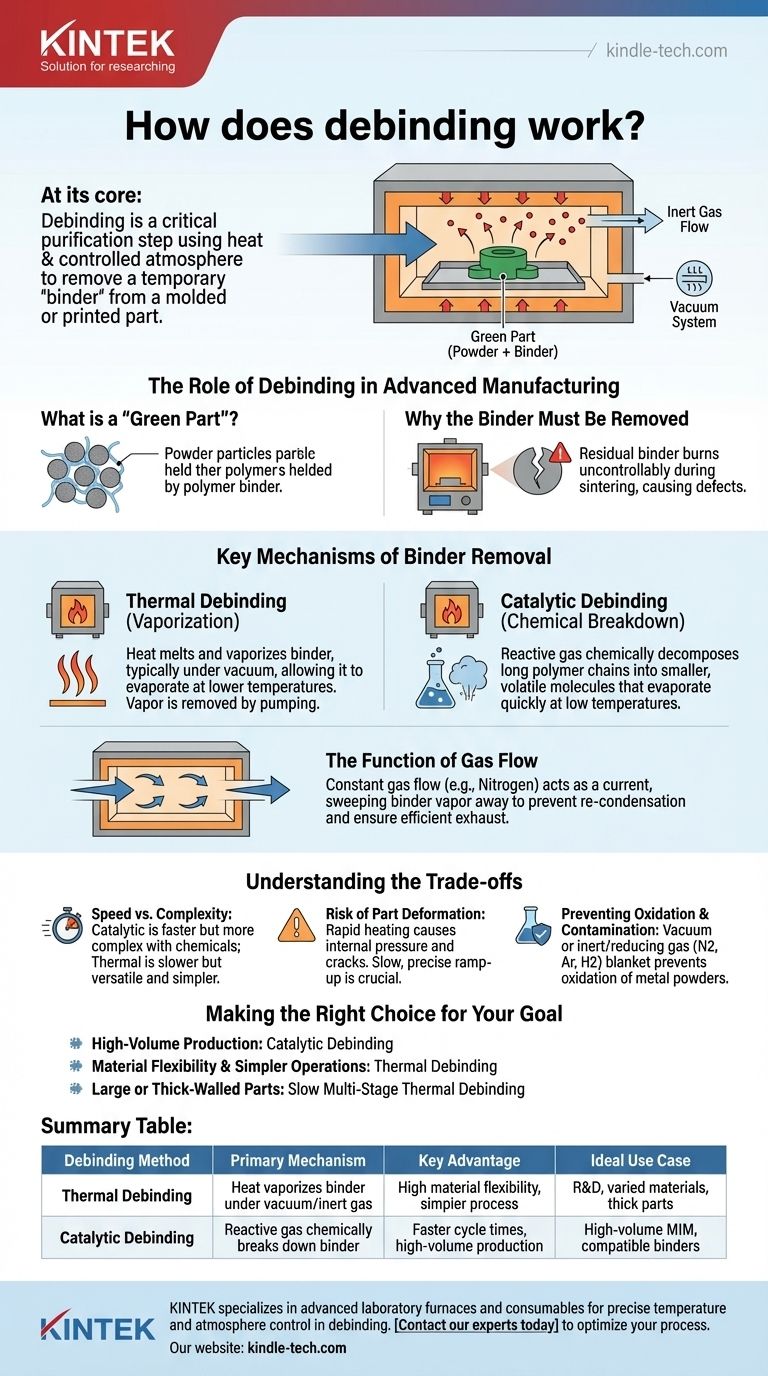

Le rôle du déliantage dans la fabrication avancée

Avant qu'une pièce métallique ou céramique n'atteigne sa densité et sa résistance finales, elle commence comme une "pièce verte". Cette pièce verte est un mélange de la poudre du matériau final (comme l'acier) et d'un liant sacrificiel (souvent un polymère).

Qu'est-ce qu'une "pièce verte" ?

Une pièce verte est le résultat initial de processus tels que le moulage par injection de métaux (MIM) ou l'impression 3D par jet de liant. Le liant agit comme une colle temporaire, maintenant la poudre métallique ou céramique dans la forme souhaitée.

Bien que la pièce ait la bonne géométrie, elle manque de la résistance et de la densité du produit final. Le liant doit être complètement retiré avant l'étape suivante.

Pourquoi le liant doit être retiré

L'étape finale de la création d'une pièce dense est le frittage, où la pièce est chauffée juste en dessous de son point de fusion. Les particules de matériau fusionnent, et la pièce se contracte et se densifie.

Si le liant était encore présent pendant le frittage, il brûlerait de manière incontrôlable, libérant des gaz qui créeraient des vides, des fissures et des impuretés. Le déliantage assure une structure propre et pure pour un frittage réussi.

Mécanismes clés d'élimination du liant

Le déliantage n'est pas un processus unique mais une catégorie de techniques. Les deux méthodes principales sont thermique et catalytique, toutes deux reposant sur la transformation du liant solide en un gaz pour son élimination.

Déliantage thermique (vaporisation)

Dans le déliantage thermique, la chaleur est l'outil principal. En augmentant la température de manière contrôlée, généralement sous vide, le liant est chauffé jusqu'à ce qu'il fonde puis se vaporise (s'évapore).

L'environnement sous vide est crucial car il abaisse le point d'ébullition du liant, lui permettant de se transformer en gaz à des températures plus basses, ce qui réduit le stress sur la pièce. Cette vapeur de liant est ensuite éliminée par le système de pompage sous vide du four.

Déliantage catalytique (décomposition chimique)

Cette méthode utilise un gaz réactif pour décomposer chimiquement le liant. La pièce est chauffée dans un four rempli d'un gaz spécifique qui agit comme un catalyseur.

Ce gaz déclenche une réaction chimique qui décompose les longues chaînes polymères du liant en molécules plus petites et plus volatiles. Ces molécules plus petites s'évaporent rapidement à basse température et sont évacuées.

La fonction du flux de gaz

Dans les deux processus, un flux constant de gaz est souvent maintenu à travers le four. Ce gaz, généralement inerte comme l'azote, agit comme un courant.

Il balaie la vapeur de liant loin de la pièce, l'empêchant de se recondenser dans les zones plus froides et assurant son évacuation efficace de la chambre.

Comprendre les compromis

Le choix d'une stratégie de déliantage implique d'équilibrer la vitesse, le coût et le risque de défaillance de la pièce. Le processus est une opération délicate où la précision est primordiale.

Vitesse vs. Complexité du processus

Le déliantage catalytique est significativement plus rapide que le déliantage thermique, ce qui le rend idéal pour la production en grand volume. Cependant, il nécessite des liants spécifiques et compatibles et implique souvent des produits chimiques dangereux, ce qui ajoute de la complexité.

Le déliantage thermique est plus lent mais plus polyvalent, car il peut être adapté à une plus grande variété de matériaux liants et est généralement un processus plus simple à gérer.

Risque de déformation des pièces

Si la chaleur est appliquée trop rapidement, le liant peut se vaporiser rapidement à l'intérieur de la pièce. Cela crée une pression de gaz interne qui peut entraîner un gonflement, une distorsion ou même des fissures.

Par conséquent, les profils de déliantage doivent être augmentés lentement et précisément, en particulier pour les pièces à parois épaisses, afin de permettre au liant de s'échapper sans causer de dommages.

Prévention de l'oxydation et de la contamination

Aux températures de déliantage, les poudres métalliques sont très sensibles à l'oxydation si elles sont exposées à l'oxygène. L'oxydation introduit des impuretés qui affaiblissent la pièce frittée finale.

Pour éviter cela, le processus est effectué sous vide ou purgé avec un gaz inerte (comme l'azote ou l'argon) pour créer une couverture protectrice. Dans certains cas, un gaz réducteur (comme l'hydrogène) est utilisé pour inverser activement toute oxydation mineure qui pourrait se produire.

Faire le bon choix pour votre objectif

Votre stratégie de déliantage doit s'aligner directement sur vos objectifs de production et les caractéristiques spécifiques de vos pièces.

- Si votre objectif principal est la production en grand volume : Le déliantage catalytique est souvent le choix supérieur pour sa vitesse, à condition que vous puissiez gérer les exigences chimiques et spécifiques aux matériaux.

- Si votre objectif principal est la flexibilité des matériaux et des opérations plus simples : Le déliantage thermique est une méthode plus adaptable et plus tolérante, adaptée à un large éventail d'applications, y compris la recherche et le développement.

- Si vous travaillez avec des pièces grandes ou à parois épaisses : Un cycle de déliantage thermique lent et multi-étapes est essentiel pour retirer le liant en toute sécurité sans accumuler de pression interne qui causerait des défauts.

Maîtriser le processus de déliantage est essentiel pour transformer une pièce verte fragile en un composant impeccable et performant.

Tableau récapitulatif :

| Méthode de déliantage | Mécanisme principal | Avantage clé | Cas d'utilisation idéal |

|---|---|---|---|

| Déliantage thermique | La chaleur vaporise le liant sous vide/gaz inerte | Grande flexibilité des matériaux, processus plus simple | R&D, matériaux variés, pièces épaisses |

| Déliantage catalytique | Le gaz réactif décompose chimiquement le liant | Temps de cycle plus rapides, production en grand volume | MIM à grand volume, liants compatibles |

Prêt à optimiser votre processus de déliantage pour des pièces frittées impeccables ?

KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables pour le traitement thermique. Nos solutions offrent le contrôle précis de la température et de l'atmosphère, essentiel pour un déliantage réussi, vous aidant à prévenir les défauts et à atteindre une densité de pièce supérieure.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement peut améliorer votre flux de travail de moulage par injection de métaux (MIM) ou de fabrication additive.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelles sont les configurations typiques des zones de chauffage et les capacités de température maximale des fours tubulaires ? Trouvez la bonne configuration pour votre laboratoire