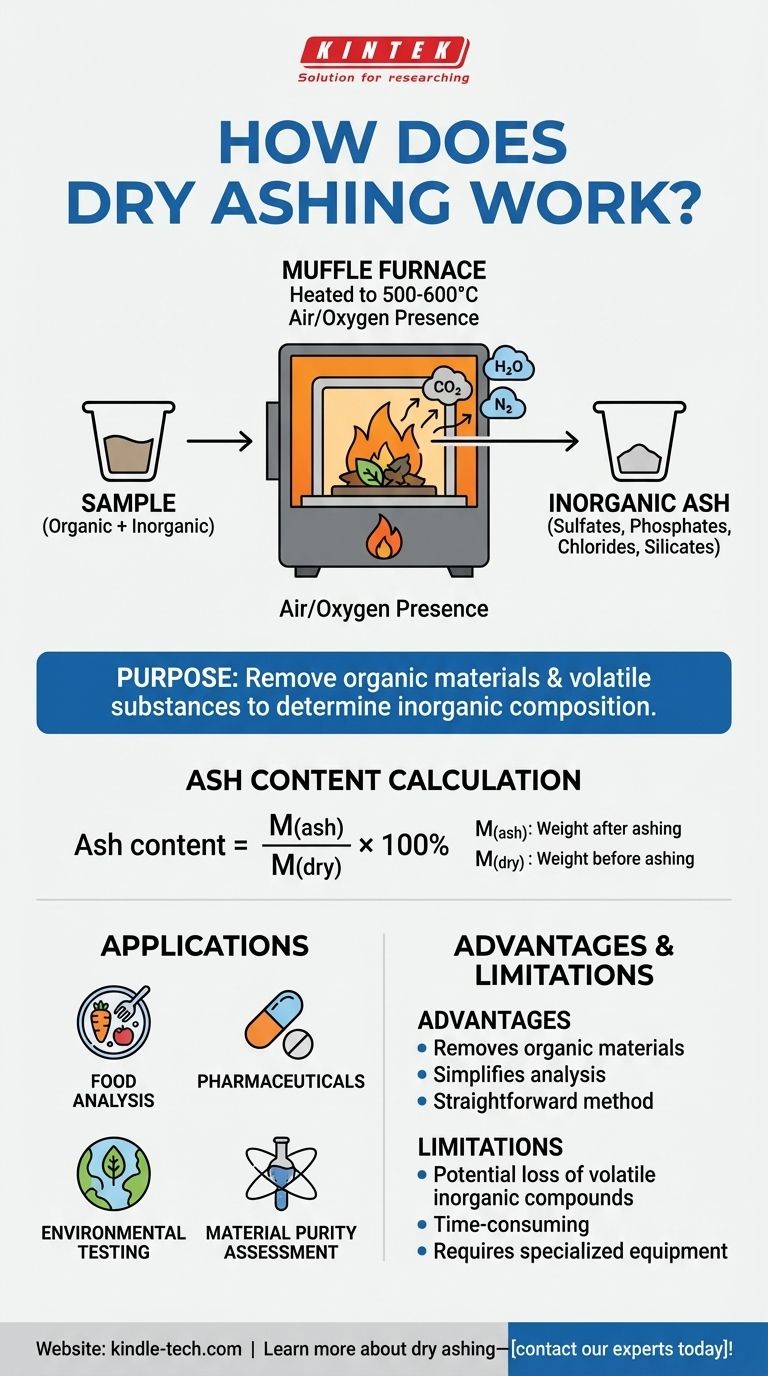

La calcination à sec est une méthode utilisée pour analyser la composition inorganique d'un échantillon en le chauffant dans un four à moufle à haute température. Ce processus élimine l'eau, les substances volatiles et les matières organiques par combustion, laissant derrière lui des résidus inorganiques tels que les sulfates, les phosphates, les chlorures et les silicates. La teneur en cendres est calculée en comparant le poids de l'échantillon avant et après la calcination. La technique est régie par des normes internationales et est largement utilisée en chimie analytique pour l'analyse élémentaire et la détermination de la réduction de masse.

Points clés expliqués :

-

Objectif de la calcination à sec :

- La calcination à sec est principalement utilisée pour déterminer la composition inorganique d'un échantillon en éliminant les matières organiques et les composants volatils. Cela laisse des résidus non combustibles, qui peuvent être analysés pour leur composition élémentaire.

-

Aperçu du processus :

- L'échantillon est placé dans un four à moufle et chauffé à des températures comprises entre 500 et 600 °C en présence d'air ou d'oxygène.

- Pendant le chauffage, l'eau et les matières volatiles sont vaporisées, et la matière organique subit une combustion, produisant des gaz comme le dioxyde de carbone, la vapeur d'eau et l'azote gazeux.

- Les composés inorganiques restants, tels que les sulfates, les phosphates, les chlorures et les silicates, forment les cendres résiduelles.

-

Équipement utilisé :

- Un four à moufle est l'équipement principal pour la calcination à sec. Il est conçu pour supporter des températures élevées et fournir un chauffage contrôlé dans un environnement riche en oxygène.

-

Réactions chimiques :

- Les composés organiques de l'échantillon réagissent avec l'oxygène pendant la combustion, se décomposant en gaz plus simples.

- Les minéraux inorganiques sont convertis en composés stables comme les sulfates, les phosphates, les chlorures et les silicates, qui restent sous forme de cendres.

-

Calcul de la teneur en cendres :

- La teneur en cendres est calculée à l'aide de la formule :

[ \text{Teneur en cendres} = \frac{M(\text{cendres})}{M(\text{sec})} \times 100% ] où :- ( M(\text{cendres}) ) est le poids de l'échantillon après calcination.

- ( M(\text{sec}) ) est le poids de l'échantillon avant calcination.

- La teneur en cendres est calculée à l'aide de la formule :

-

Applications :

- La calcination à sec est largement utilisée en chimie analytique pour déterminer la composition élémentaire des échantillons.

- Elle est également utilisée dans des industries comme l'alimentation, la pharmacie et les tests environnementaux pour mesurer la teneur en cendres et évaluer la pureté des matériaux.

-

Normes et protocoles :

- Le processus est souvent régi par des normes internationales telles que ISO, EN ou ASTM, garantissant la cohérence et la précision des résultats.

- Des objectifs spécifiques, comme la perte à l'ignition (LOI), peuvent également être incorporés pour mesurer la réduction de masse pendant le processus de calcination.

-

Avantages :

- Élimine les matières organiques indésirables, simplifiant l'analyse des résidus inorganiques.

- Fournit une méthode simple pour déterminer la teneur en cendres et la composition élémentaire.

-

Limitations :

- Les températures élevées peuvent entraîner la perte de certains composés inorganiques volatils.

- Le processus prend du temps et nécessite un équipement spécialisé.

-

Considérations pratiques :

- Les échantillons doivent être préparés avec soin pour garantir des résultats précis.

- La température du four et la durée de chauffage doivent être contrôlées pour éviter une combustion incomplète ou une perte excessive de composants volatils.

En suivant ces étapes et principes, la calcination à sec offre une méthode fiable pour analyser la composition inorganique de divers matériaux.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Détermine la composition inorganique en éliminant les matières organiques. |

| Processus | Chauffé dans un four à moufle à 500-600°C, laissant des résidus inorganiques. |

| Équipement | Four à moufle pour un chauffage contrôlé à haute température. |

| Réactions chimiques | Les composés organiques brûlent en gaz ; les minéraux inorganiques forment des cendres stables. |

| Formule de la teneur en cendres | Teneur en cendres = (Poids après calcination / Poids avant calcination) × 100%. |

| Applications | Analyse élémentaire dans l'alimentation, la pharmacie et les tests environnementaux. |

| Normes | Régie par ISO, EN ou ASTM pour la cohérence et la précision. |

| Avantages | Élimine les matières organiques, simplifie l'analyse des résidus inorganiques. |

| Limitations | Peut perdre des composés inorganiques volatils ; prend du temps et nécessite beaucoup d'équipement. |

| Conseils pratiques | Contrôler la température et la durée ; préparer soigneusement les échantillons pour la précision. |

Apprenez-en davantage sur la calcination à sec et comment elle peut bénéficier à votre laboratoire — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- À quelle température l'acier se liquéfie-t-il ? Comprendre la plage de fusion pour vos applications

- Quelle est la température de combustion d'un four ? De 200°C à 3000°C, cela dépend de vos besoins

- Comment choisir la température de calcination ? Un guide pour optimiser les propriétés des matériaux

- Quelle est la construction d'un four à moufle ? Une plongée approfondie dans ses systèmes centraux

- Quelle est la température de fonctionnement d'un four à moufle ? De 200°C à 1800°C pour votre application