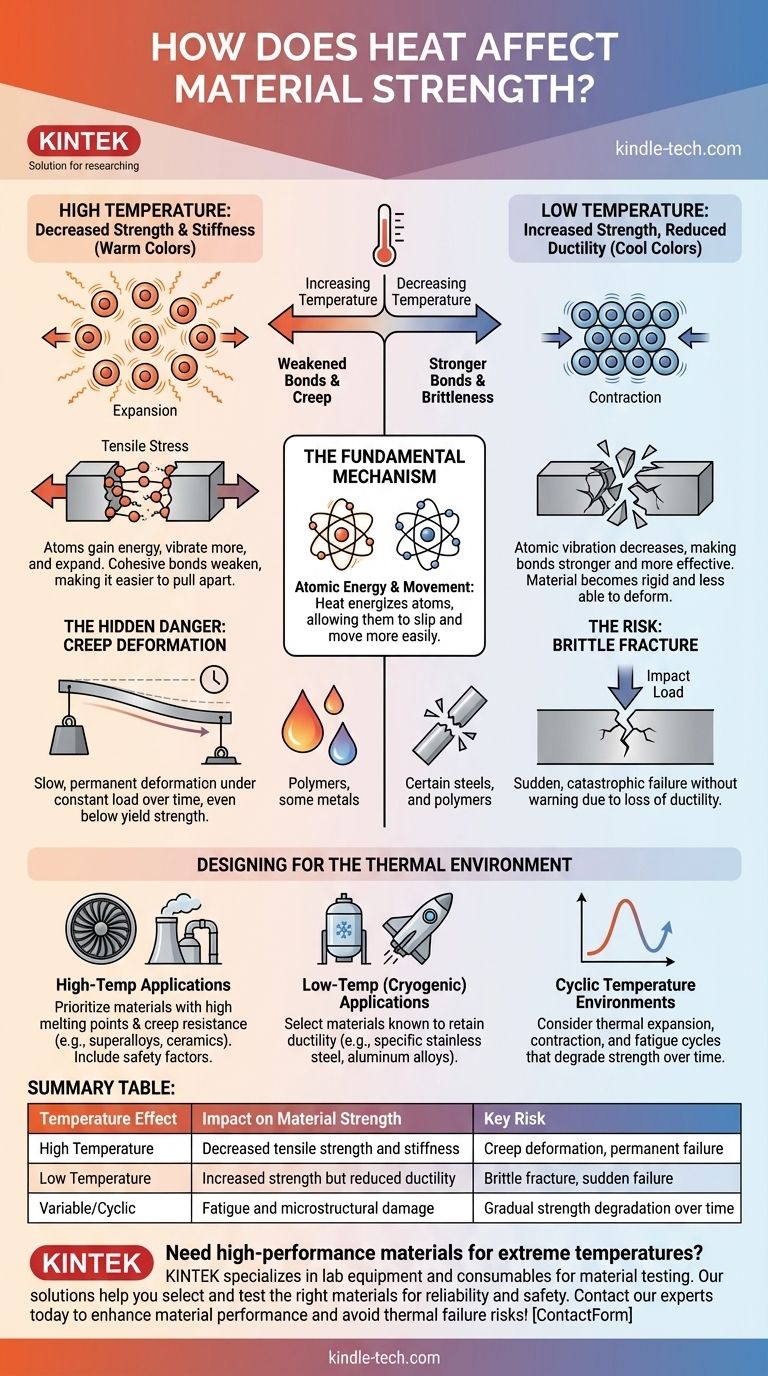

En bref, la chaleur réduit fondamentalement la résistance des matériaux. À mesure que la température augmente, les atomes à l'intérieur d'un matériau gagnent de l'énergie et vibrent plus intensément, affaiblissant les liaisons qui les maintiennent ensemble. Cela rend le matériau moins résistant aux forces externes, provoquant une diminution mesurable de sa résistance et de sa rigidité globales.

Le principe fondamental est que l'énergie thermique agit contre la structure interne d'un matériau. En énergisant les atomes, la chaleur facilite leur mouvement et leur glissement les uns par rapport aux autres, réduisant la force nécessaire pour déformer ou casser le matériau et introduisant le risque de défaillance dépendante du temps sous charge.

Le mécanisme fondamental : énergie atomique et mouvement

Pour comprendre pourquoi la chaleur affecte la résistance, nous devons examiner le niveau atomique. La résistance d'un matériau provient des liaisons puissantes entre ses atomes, qui résistent à être séparés ou forcés à de nouveaux arrangements.

L'impact sur la résistance à la traction

La résistance à la traction est la contrainte maximale qu'un matériau peut supporter tout en étant étiré ou tiré avant de se rompre. La chaleur fournit aux atomes l'énergie nécessaire pour vibrer, augmentant la distance moyenne entre eux. Cette expansion affaiblit les liaisons cohésives, ce qui signifie qu'une force externe moindre est nécessaire pour séparer complètement les atomes.

La réduction de la rigidité (module d'élasticité)

La rigidité, ou module d'élasticité, est la résistance d'un matériau à être déformé élastiquement (c'est-à-dire de manière non permanente). Lorsque les atomes vibrent plus énergiquement, ils peuvent être poussés et tirés de leurs positions d'équilibre plus facilement. Le résultat est un matériau moins rigide qui se pliera ou s'étirera davantage sous la même charge appliquée.

Le danger caché : la déformation par fluage

L'un des effets les plus critiques de la chaleur est un phénomène qui se produit avec le temps. Même à des niveaux de contrainte bien inférieurs à la limite d'élasticité d'un matériau, la chaleur peut provoquer une déformation lente et permanente.

Qu'est-ce que le fluage ?

Le fluage est la tendance d'un matériau solide à se déplacer lentement ou à se déformer de façon permanente sous l'influence de contraintes mécaniques persistantes, en particulier à des températures élevées. Pensez à une étagère lourde qui commence à s'affaisser au fil des ans ; la chaleur accélère considérablement ce processus.

Pourquoi le fluage est un mode de défaillance critique

Le fluage est une préoccupation majeure dans la conception de composants à haute température tels que les aubes de turbine de moteurs à réaction ou les tuyauteries de centrales électriques. Avec le temps, cette déformation lente peut entraîner une modification de la forme d'un composant, une perte de son intégrité structurelle et, finalement, une défaillance à un niveau de contrainte qu'il aurait pu facilement supporter à une température plus basse.

Comprendre les compromis et les considérations

La relation entre la température et la résistance n'est pas unilatérale. Bien que les températures élevées soient souvent préjudiciables, les basses températures introduisent leurs propres défis.

L'influence des basses températures

Lorsque la température d'un matériau diminue, la vibration atomique diminue. Cela permet aux liaisons interatomiques de devenir plus fortes et plus efficaces, ce qui augmente généralement la résistance et la rigidité du matériau. C'est pourquoi certains matériaux deviennent exceptionnellement résistants dans les environnements cryogéniques.

Le risque de fragilité

Le principal compromis aux basses températures est la perte de ductilité. De nombreux matériaux courants, en particulier certains aciers, peuvent subir une transition de la ductilité à la fragilité. Ils deviennent beaucoup plus résistants mais perdent leur capacité à se déformer, ce qui les rend susceptibles de se briser ou de se fracturer soudainement sous l'impact sans aucun avertissement.

Tous les matériaux ne sont pas égaux

Le degré auquel la température affecte la résistance varie énormément. Les polymères sont très sensibles et peuvent perdre une résistance significative même à des températures modérément élevées. Les métaux ont une courbe de performance claire, tandis que des matériaux comme les céramiques et les superalliages sont spécifiquement conçus pour conserver leur résistance à des températures extrêmes.

Concevoir pour l'environnement thermique

En fin de compte, prendre en compte la température n'est pas une option ; c'est une exigence fondamentale d'une conception d'ingénierie saine. Votre sélection de matériaux doit être directement informée par les conditions thermiques de fonctionnement.

- Si votre objectif principal est les applications à haute température : Privilégiez les matériaux ayant des points de fusion élevés et une excellente résistance au fluage, tels que les superalliages à base de nickel ou les céramiques techniques, et intégrez des facteurs de sécurité importants.

- Si votre objectif principal est les applications à basse température (cryogéniques) : Sélectionnez des matériaux connus pour conserver leur ductilité et éviter la rupture fragile, tels que certaines nuances d'acier inoxydable, d'alliages d'aluminium ou d'alliages de nickel.

- Si votre objectif principal est les environnements avec des cycles de température : Tenez compte des effets de la dilatation, de la contraction thermique et de la fatigue du matériau, car les cycles répétés peuvent dégrader la résistance avec le temps.

Traitez toujours la température non pas comme une condition, mais comme un cas de charge critique qui régit directement la performance et la fiabilité du matériau.

Tableau récapitulatif :

| Effet de la température | Impact sur la résistance du matériau | Risque clé |

|---|---|---|

| Haute température | Résistance à la traction et rigidité diminuées | Déformation par fluage, rupture permanente |

| Basse température | Résistance accrue mais ductilité réduite | Rupture fragile, défaillance soudaine |

| Variable/Cyclique | Fatigue et dommages microstructuraux | Dégradation progressive de la résistance au fil du temps |

Besoin de matériaux haute performance pour des températures extrêmes ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais et la recherche sur les matériaux. Que vous conceviez pour des applications à haute température nécessitant des superalliages résistants au fluage ou des environnements cryogéniques nécessitant des matériaux ductiles, nos solutions vous aident à sélectionner et à tester les bons matériaux pour la fiabilité et la sécurité. Contactez nos experts dès aujourd'hui pour améliorer la performance de vos matériaux et éviter les risques de défaillance thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les utilisations de l'huile de pyrolyse ? Libérez son potentiel en tant que bio-brut pour la chaleur, l'énergie et les produits chimiques

- Qu'est-ce qui provoque l'augmentation de la teneur en cendres ? Découvrez les coupables cachés qui nuisent à votre équipement.

- Quels éléments ne peuvent pas être détectés par fluorescence X (XRF) ? Comprendre les limites de l'analyse des éléments légers

- Quel est le mécanisme de refroidissement rapide dans les expériences sur les alliages FeCrAl ? Valider l'auto-réparation et la sécurité des matériaux.

- Quels sont les avantages matériels de l'utilisation d'un mortier et pilon en agate ? Assurer le traitement d'électrolytes sulfurés purs

- Quelles sont les propriétés physiques et chimiques du graphite ? Un matériau unique pour les applications extrêmes

- Quels sont les 5 types de traitement thermique ? Maîtrisez les propriétés des métaux pour de meilleures performances

- Quelle est la méthode d'évaporation dans le dépôt physique en phase vapeur ? Un guide des techniques de revêtement de films minces