Pour être clair, le traitement thermique n'a pas un effet unique sur la dureté. C'est un processus contrôlé qui peut être utilisé pour augmenter ou diminuer significativement la dureté d'un matériau, en fonction entièrement du cycle de chauffage et de refroidissement spécifique appliqué. L'objectif est de modifier délibérément la structure cristalline interne du matériau pour obtenir un ensemble de propriétés mécaniques souhaitées.

Le principe fondamental est que le traitement thermique n'est pas un effet secondaire ; c'est une manipulation intentionnelle. En contrôlant la température et, surtout, la vitesse de refroidissement, vous réorganisez fondamentalement la structure atomique du matériau pour le rendre plus dur et plus résistant à l'usure, ou plus doux et plus usinable.

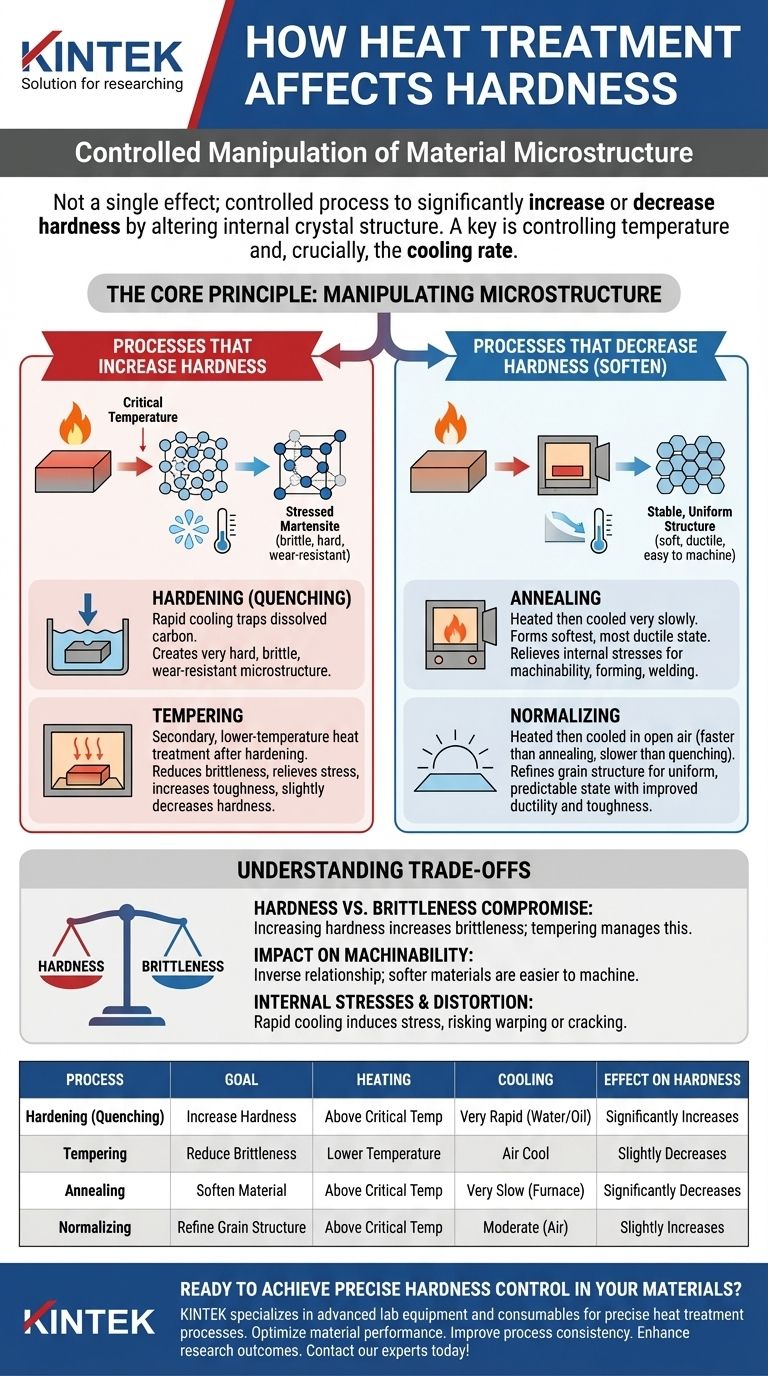

Le principe fondamental : manipuler la microstructure

La dureté d'un métal est déterminée par sa microstructure, qui est l'arrangement de ses atomes en grains cristallins. Le traitement thermique agit en utilisant l'énergie thermique pour débloquer et réorganiser cette structure interne.

Comment le chauffage modifie la structure

Lorsqu'un métal comme l'acier est chauffé au-dessus d'une température critique spécifique, ses atomes se réorganisent en une nouvelle structure cristalline (austénite) qui peut dissoudre des éléments comme le carbone. Cela crée une solution solide uniforme, réinitialisant l'état interne du matériau.

Le rôle critique de la vitesse de refroidissement

La véritable transformation se produit pendant le refroidissement. La vitesse de refroidissement dicte le type de microstructure qui se forme lorsque le métal retourne à une température plus basse, ce qui détermine à son tour sa dureté finale et d'autres propriétés mécaniques.

Processus qui augmentent la dureté

Pour rendre un matériau plus dur, l'objectif est de piéger sa structure atomique dans un état très contraint et désordonné.

Durcissement (Trempe)

Le durcissement implique de chauffer le matériau à sa température critique, puis de le refroidir très rapidement. Ce processus est souvent appelé trempe et est généralement effectué en plongeant la pièce chaude dans de l'eau, de l'huile ou un autre milieu.

Ce refroidissement rapide piège les atomes de carbone dissous, créant une microstructure très dure, fragile et résistante à l'usure, connue sous le nom de martensite.

Revenu

Une pièce trempée est souvent trop fragile pour une utilisation pratique. Le revenu est un traitement thermique secondaire à basse température appliqué après le durcissement.

Il réduit légèrement la dureté et la résistance à l'usure, mais diminue considérablement la fragilité et soulage les contraintes internes causées par la trempe, ce qui donne un composant final beaucoup plus résistant.

Processus qui diminuent la dureté (Adoucissement)

Pour rendre un matériau plus doux, l'objectif est de permettre à ses atomes de former une structure stable, uniforme et sans contrainte.

Recuit

Le recuit est le processus de chauffage d'un matériau, puis de son refroidissement aussi lentement que possible. Ce refroidissement lent permet à la microstructure de se former dans son état le plus doux et le plus ductile.

Ce processus soulage les contraintes internes et est principalement utilisé pour rendre un matériau plus facile à usiner, à former ou à souder.

Normalisation

La normalisation implique de chauffer le matériau, puis de le laisser refroidir à l'air libre. Le refroidissement est plus rapide que le recuit, mais beaucoup plus lent que la trempe.

Cela affine la structure granulaire, produisant un matériau légèrement plus dur qu'un matériau recuit, mais avec une ductilité et une ténacité améliorées. Cela crée un état mécanique plus uniforme et prévisible.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Il est impossible de maximiser toutes les caractéristiques souhaitables simultanément.

Le compromis dureté vs fragilité

Le compromis le plus fondamental est entre la dureté et la fragilité. Lorsque vous augmentez la dureté d'un matériau, vous augmentez presque toujours sa fragilité, le rendant plus susceptible de se fracturer sous des impacts brusques. Le revenu est la principale méthode utilisée pour gérer ce compromis.

Impact sur l'usinabilité

La dureté d'un matériau a une relation directe et inverse avec son usinabilité. Les matériaux doux et recuits sont faciles à couper, percer et façonner. Les matériaux entièrement durcis peuvent être extrêmement difficiles, voire impossibles à usiner avec des outils traditionnels.

Contraintes internes et déformation

Les cycles de refroidissement rapide comme la trempe induisent des contraintes internes importantes dans un matériau. S'ils ne sont pas correctement gérés, ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce pendant ou après le processus de traitement thermique.

Faire le bon choix pour votre objectif

Sélectionnez le processus de traitement thermique en fonction des exigences de performance finales du composant.

- Si votre objectif principal est une résistance maximale à l'usure et une grande solidité : Utilisez le durcissement (trempe) pour créer une structure martensitique dure, suivi d'un revenu pour réduire la fragilité à un niveau acceptable.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Utilisez le recuit pour placer le matériau dans son état le plus doux, le plus ductile et sans contrainte avant les opérations de fabrication.

- Si votre objectif principal est d'affiner la structure granulaire après le forgeage ou le formage : Utilisez la normalisation pour créer une microstructure uniforme et cohérente, améliorant la ténacité globale de la pièce.

En fin de compte, le traitement thermique vous donne un contrôle direct sur le destin mécanique d'un matériau.

Tableau récapitulatif :

| Processus | Objectif | Chauffage | Refroidissement | Effet sur la dureté |

|---|---|---|---|---|

| Durcissement (Trempe) | Augmenter la dureté | Au-dessus de la température critique | Très rapide (Eau/Huile) | Augmente significativement |

| Revenu | Réduire la fragilité | Température inférieure | Refroidissement à l'air | Diminue légèrement |

| Recuit | Adoucir le matériau | Au-dessus de la température critique | Très lent (Four) | Diminue significativement |

| Normalisation | Affiner la structure granulaire | Au-dessus de la température critique | Modéré (Air) | Augmente légèrement |

Prêt à obtenir un contrôle précis de la dureté de vos matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus de traitement thermique précis. Que vous travailliez sur le durcissement, le revenu ou le recuit, nos solutions vous aident à :

• Optimiser les performances des matériaux grâce à un contrôle précis de la température • Améliorer la cohérence des processus avec des équipements de laboratoire fiables • Améliorer les résultats de recherche avec des consommables de traitement thermique spécialisés

Discutons de vos besoins spécifiques en laboratoire – Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre application !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la précision de l'analyseur XRF ? Obtenez des résultats de qualité laboratoire sur le terrain

- Quelles précautions faut-il suivre en travaillant dans un laboratoire ? Cultiver un état d'esprit de vigilance proactive

- Quels sont les avantages de l'extraction centrifuge ? Obtenez des séparations à haute vitesse et de haute pureté

- Comment souder l'acier sur de l'acier sans soudure ? Maîtriser les adhésifs structuraux et les fixations mécaniques

- Quelle est la plage de température du verre de quartz ? Maîtrisez ses limites thermiques pour les applications exigeantes

- Quelles sont les applications industrielles de la centrifugeuse ? Alimenter la séparation dans l'agroalimentaire, la pharmacie et la gestion des déchets

- Pourquoi le frittage est-il utilisé comme procédé de fabrication ? Débloquez des pièces complexes à partir de matériaux à haute température

- Quels sont les effets de la température dans le processus de travail des métaux ? Maîtriser la résistance, la ductilité et la microstructure