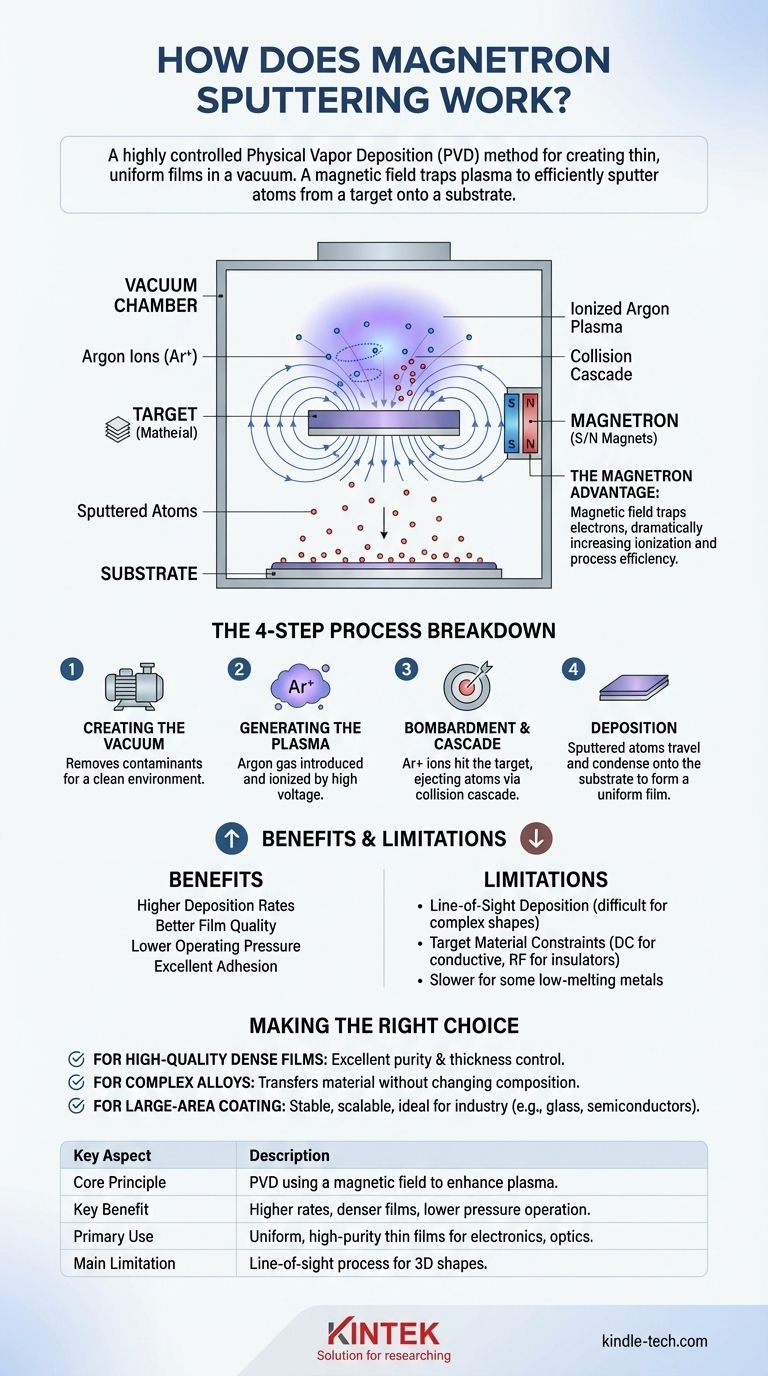

À la base, la pulvérisation cathodique magnétron est une méthode très contrôlée de dépôt physique en phase vapeur (PVD) utilisée pour créer des films de matériaux extrêmement minces et uniformes. Le processus se déroule sous vide, où un champ magnétique est utilisé pour piéger un plasma de gaz ionisé, le concentrant sur un matériau source appelé « cible ». Ce bombardement intense arrache des atomes de la cible, qui voyagent ensuite et se condensent sur un « substrat », formant le revêtement souhaité.

L'élément clé n'est pas seulement la pulvérisation elle-même, mais le rôle du magnétron. Le champ magnétique augmente considérablement l'efficacité du plasma, ce qui entraîne des taux de dépôt plus élevés, une meilleure qualité de film et la capacité de fonctionner à des pressions plus basses par rapport à la pulvérisation non magnétique.

Le processus de pulvérisation : une explication étape par étape

Pour vraiment comprendre la pulvérisation cathodique magnétron, nous pouvons la décomposer en quatre étapes fondamentales. Chaque étape joue un rôle essentiel dans la qualité finale du film mince.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide scellée.

Ceci est essentiel pour éliminer les gaz atmosphériques comme l'oxygène et l'azote, qui autrement contamineraient le film ou réagiraient avec le processus. Un environnement propre assure la pureté du revêtement final.

Étape 2 : Génération du plasma

Une petite quantité de gaz inerte, généralement de l'argon (Ar), est introduite dans la chambre.

Une haute tension est appliquée entre le matériau cible (qui agit comme la cathode) et le substrat (souvent près de l'anode). Ce champ électrique énergise le gaz argon, arrachant des électrons aux atomes et créant un plasma – un nuage de gaz ionisé lumineux composé d'ions argon positifs (Ar+) et d'électrons libres.

Étape 3 : Le bombardement et la cascade de collisions

Les ions argon chargés positivement sont accélérés par le champ électrique et percutent la surface de la cible chargée négativement avec une immense énergie cinétique.

Cet impact n'est pas un simple « éclat » de la surface. Il initie une cascade de collisions au sein du réseau atomique de la cible, transférant l'impulsion de l'ion aux atomes de la cible. Lorsque cette cascade atteint la surface, elle éjecte des atomes de la cible si l'énergie dépasse l'énergie de liaison de surface du matériau.

Étape 4 : Dépôt sur le substrat

Les atomes éjectés, ou « pulvérisés », voyagent à travers la chambre à vide.

Ils frappent finalement le substrat, qui est stratégiquement placé pour les intercepter. En frappant le substrat plus froid, les atomes se condensent et s'accumulent, couche par couche, pour former un film mince dense et uniforme.

Le rôle essentiel du magnétron

Le processus décrit ci-dessus est la pulvérisation standard. Le « magnétron » est le composant spécial qui rend cette technique si puissante et largement utilisée.

Piéger les électrons avec un champ magnétique

Un ensemble d'aimants puissants est placé derrière la cible. Cela crée un champ magnétique qui se projette devant la surface de la cible.

Ce champ magnétique est trop faible pour affecter les ions argon lourds, mais il est suffisamment fort pour piéger les électrons beaucoup plus légers et rapides dans un chemin en spirale près de la cible.

Augmentation de l'efficacité d'ionisation

En piégeant les électrons, le magnétron augmente considérablement leur longueur de parcours. Au lieu de faire une ou deux collisions, ils en font maintenant des centaines.

Chaque collision avec un atome d'argon neutre a une chance de créer un nouvel ion argon. Il en résulte un plasma beaucoup plus dense et plus intense qui est concentré directement sur la cible, précisément là où il est le plus nécessaire.

Les avantages : des taux plus élevés et de meilleurs films

Ce plasma très efficace entraîne une augmentation massive du nombre d'ions bombardant la cible. Cela se traduit directement par un taux de dépôt plus élevé.

De plus, parce que le processus est si efficace, il peut être exécuté à des pressions de gaz plus basses. Une pression plus basse signifie que les atomes pulvérisés rencontrent moins d'atomes de gaz sur leur chemin vers le substrat, ce qui donne un film plus pur, plus dense et de meilleure qualité.

Comprendre les compromis et les limitations

Bien que puissante, la pulvérisation cathodique magnétron n'est pas la solution pour tous les scénarios. Il est crucial de comprendre ses limitations.

Dépôt en ligne de mire

Les atomes pulvérisés se déplacent généralement en lignes droites de la cible au substrat. Cette nature de ligne de mire rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des coins vifs ou des contre-dépouilles.

Contraintes de matériaux cibles

La configuration la plus courante, la pulvérisation cathodique à courant continu (DC), exige que le matériau cible soit électriquement conducteur. Le revêtement de matériaux isolants ou céramiques est possible, mais il nécessite une configuration plus complexe connue sous le nom de pulvérisation cathodique à radiofréquence (RF).

Taux de dépôt pour certains matériaux

Bien que beaucoup plus rapide que la pulvérisation de base, elle peut être plus lente que d'autres méthodes PVD comme l'évaporation thermique pour certains métaux à bas point de fusion.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du résultat souhaité pour votre film mince.

- Si votre objectif principal est d'obtenir des films denses de haute qualité : La pulvérisation cathodique magnétron est un excellent choix en raison de sa capacité à créer des films d'une grande pureté, d'une excellente adhérence et d'un contrôle précis de l'épaisseur.

- Si votre objectif principal est de revêtir un alliage complexe : La pulvérisation est idéale car elle transfère le matériau de la cible au substrat sans modifier sa composition chimique (stœchiométrie).

- Si votre objectif principal est le revêtement industriel de grandes surfaces : La stabilité, le contrôle et l'évolutivité de la pulvérisation cathodique magnétron en font une technologie de référence pour des applications telles que le verre architectural, les semi-conducteurs et la fabrication d'écrans.

En comprenant ces principes, vous pouvez exploiter efficacement la pulvérisation cathodique magnétron pour créer des films minces hautement contrôlés et performants pour une vaste gamme d'applications.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Dépôt physique en phase vapeur (PVD) utilisant un champ magnétique pour améliorer l'efficacité du plasma. |

| Avantage clé | Taux de dépôt plus élevés, films plus denses et fonctionnement à des pressions plus basses. |

| Utilisation principale | Création de films minces uniformes et de haute pureté pour l'électronique, l'optique et les revêtements. |

| Principale limitation | Le processus en ligne de mire peut rendre difficile le revêtement de formes 3D complexes. |

Prêt à intégrer des films minces haute performance dans le flux de travail de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus de dépôt précis comme la pulvérisation cathodique magnétron. Notre expertise vous assure d'obtenir les revêtements uniformes et de haute qualité essentiels pour la R&D et la production. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces