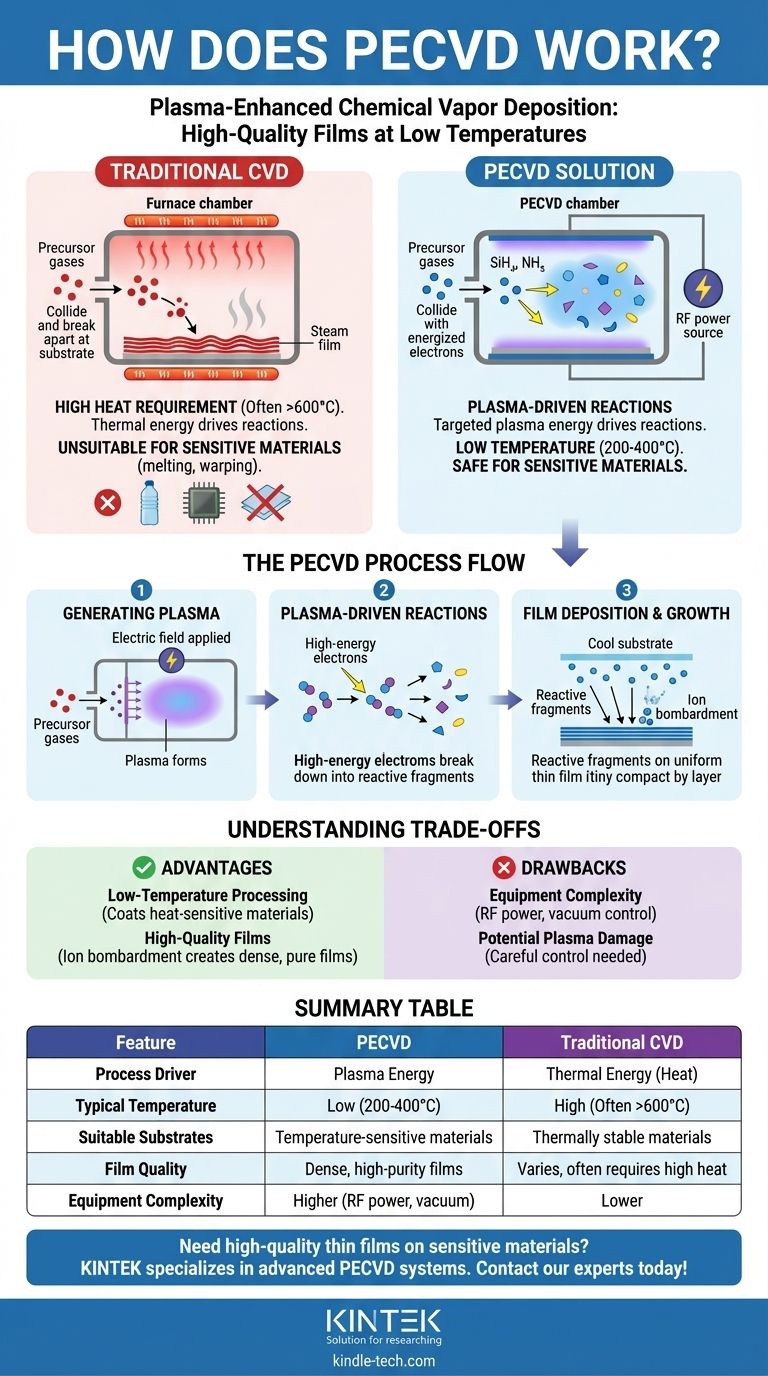

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des couches minces de haute qualité sur un substrat sans nécessiter de chaleur extrême. Il fonctionne en introduisant des gaz précurseurs dans une chambre à basse pression, puis en utilisant un champ électrique pour allumer un plasma, qui fournit l'énergie nécessaire pour déclencher les réactions chimiques qui forment le film sur la surface du substrat.

L'avantage fondamental du PECVD est sa capacité à contourner les exigences de haute température du dépôt chimique en phase vapeur (CVD) traditionnel. En utilisant un plasma riche en énergie au lieu de la chaleur, il permet la création de films denses et purs sur des matériaux qui seraient autrement endommagés ou détruits par un processus thermique.

La limitation du dépôt traditionnel

Pour comprendre la valeur du PECVD, nous devons d'abord examiner son prédécesseur, le dépôt chimique en phase vapeur (CVD) conventionnel.

L'exigence de haute température du CVD

Dans un processus CVD traditionnel, un substrat est placé dans une chambre et chauffé à des températures très élevées, souvent plusieurs centaines de degrés Celsius.

Des gaz précurseurs sont ensuite introduits dans la chambre. La chaleur intense fournit l'énergie thermique nécessaire pour décomposer ces molécules de gaz et déclencher une réaction chimique à la surface du substrat, ce qui entraîne la formation d'une couche mince.

Le problème avec la chaleur

Bien qu'efficace, cette dépendance à la chaleur élevée est une contrainte significative. Elle rend le CVD traditionnel inadapté au dépôt de films sur des matériaux sensibles à la température comme les plastiques, les polymères ou certains composants électroniques qui fondraient, se déformeraient ou se dégraderaient.

Comment le PECVD résout le problème de la température

Le PECVD a été conçu spécifiquement pour surmonter cette barrière thermique. Il y parvient en substituant la chaleur brute par l'énergie ciblée d'un plasma.

Étape 1 : Génération du plasma

Le processus commence par placer le substrat dans une chambre à vide. Des gaz précurseurs, tels que le silane (SiH₄) et l'ammoniac (NH₃) pour un film de nitrure de silicium, sont introduits à basse pression.

Un champ électrique, généralement de radiofréquence (RF), est ensuite appliqué à travers des électrodes dans la chambre. Ce champ énergise le gaz, arrachant les électrons des atomes et créant un plasma – un gaz ionisé contenant un mélange d'électrons, d'ions et d'espèces radicales neutres de haute énergie.

Étape 2 : Réactions chimiques pilotées par plasma

Ce plasma est la clé du processus. Les électrons de haute énergie entrent en collision avec les molécules de gaz précurseurs, les décomposant en fragments chimiques hautement réactifs.

De manière cruciale, cette dissociation se produit en raison de l'énergie des électrons, et non de la température ambiante de la chambre. La chambre elle-même peut rester à une température beaucoup plus basse (par exemple, 200-400°C) par rapport au CVD traditionnel.

Étape 3 : Dépôt et croissance du film

Ces fragments réactifs se déplacent ensuite vers la surface du substrat comparativement froide. Une fois là, ils réagissent et se lient, construisant progressivement la couche mince souhaitée, couche par couche.

Par exemple, dans la fabrication de cellules solaires, ce processus est utilisé pour déposer un film de nitrure de silicium (SiNₓ) qui agit comme un revêtement antireflet, améliorant l'efficacité de la cellule.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il implique un ensemble spécifique d'avantages et de complexités qui doivent être pris en compte.

Avantage : Traitement à basse température

C'est le principal avantage. Le PECVD ouvre la possibilité de revêtir une vaste gamme de matériaux sensibles à la chaleur qui sont incompatibles avec le CVD thermique.

Avantage : Films de haute qualité

L'environnement plasma offre un autre avantage : le bombardement ionique. Au fur et à mesure que le film croît, il est constamment bombardé par des ions du plasma. Cette action compacte le film, conduisant à une densité plus élevée et à une pureté améliorée par rapport à certaines autres méthodes à basse température.

Inconvénient : Complexité de l'équipement

Un système PECVD est plus complexe qu'un simple four CVD thermique. Il nécessite des alimentations RF ou DC, des réseaux d'adaptation d'impédance et un contrôle du vide plus sophistiqué pour maintenir un plasma stable, ce qui peut augmenter les coûts d'équipement et de maintenance.

Inconvénient : Potentiel de dommages par plasma

Bien que la basse température prévienne les dommages thermiques, le bombardement ionique de haute énergie peut parfois être une arme à double tranchant. S'il n'est pas soigneusement contrôlé, il peut causer des dommages physiques (pulvérisation) au substrat ou au film en croissance, ou introduire des contraintes.

Faire le bon choix pour votre application

Le choix de la technique de dépôt correcte dépend entièrement du matériau du substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est le choix définitif par rapport aux méthodes à haute température comme le CVD thermique.

- Si votre objectif principal est d'obtenir une densité de film élevée à basse température : Le dépôt assisté par ions en PECVD offre un avantage distinct pour créer des films robustes et de haute qualité.

- Si votre objectif principal est la minimisation des coûts pour les matériaux thermiquement stables : Le CVD thermique traditionnel peut être une option plus simple et plus économique si votre substrat peut supporter la chaleur élevée.

En fin de compte, choisir le PECVD est une décision stratégique pour permettre des revêtements haute performance sur des matériaux que la chaleur interdirait autrement.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD traditionnel |

|---|---|---|

| Moteur du processus | Énergie du plasma | Énergie thermique (Chaleur) |

| Température typique | Basse (200-400°C) | Élevée (Souvent >600°C) |

| Substrats appropriés | Matériaux sensibles à la température (ex : polymères, électronique) | Matériaux thermiquement stables |

| Qualité du film | Films denses, de haute pureté | Varie, mais peut nécessiter une chaleur élevée pour la qualité |

| Complexité de l'équipement | Plus élevée (puissance RF, contrôle du vide) | Plus faible |

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour répondre à vos besoins spécifiques de recherche et de production. Nos solutions vous permettent d'obtenir une qualité de film supérieure sans risque de dommages thermiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à relever les défis de dépôt de couches minces de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement