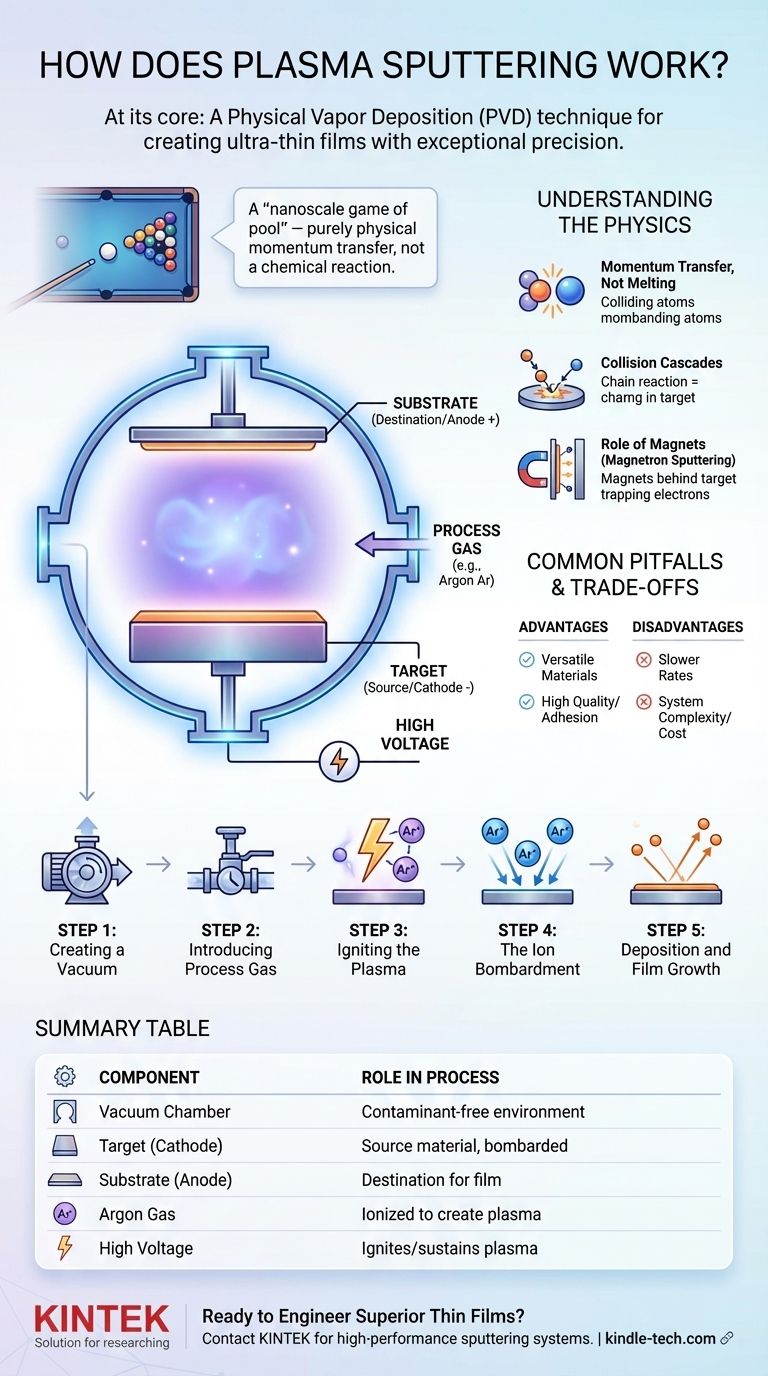

À la base, la pulvérisation cathodique par plasma est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films ultra-minces de matériau avec une précision exceptionnelle. Le processus se déroule sous vide et utilise un plasma énergisé pour bombarder un matériau source, appelé cible. Ce bombardement arrache physiquement des atomes de la cible, lesquels voyagent ensuite et se déposent sur un substrat, formant un revêtement uniforme atome par atome.

La pulvérisation cathodique n'est pas une réaction chimique ni un processus de fusion. C'est un mécanisme purement physique de transfert de quantité de mouvement, que l'on peut visualiser comme un jeu de billard à l'échelle nanométrique où des ions énergétiques agissent comme des boules de choc pour éjecter des atomes du matériau cible.

Les Composants Clés d'un Système de Pulvérisation Cathodique

Pour comprendre le fonctionnement de la pulvérisation cathodique, nous devons d'abord identifier les acteurs principaux à l'intérieur de la chambre à vide.

La Chambre à Vide

L'ensemble du processus se déroule dans une chambre scellée dont presque tout l'air a été retiré. Ce vide est essentiel pour empêcher les atomes pulvérisés d'entrer en collision avec les molécules d'air et pour éviter la contamination du film final.

Le Matériau Cible (La Source)

Il s'agit d'un bloc du matériau pur que vous souhaitez déposer en couche mince. Il est connecté à une source de tension négative, ce qui en fait la cathode.

Le Substrat (La Destination)

C'est l'objet à revêtir, comme une tranche de silicium, une plaque de verre ou un implant médical. Il est positionné face à la cible et agit souvent comme l'anode dans le circuit électrique.

Le Gaz de Processus (Les « Projectiles »)

Un gaz inerte, le plus souvent l'Argon (Ar), est introduit dans la chambre à vide en petites quantités contrôlées. Ce gaz ne fait pas partie du film final ; ses atomes sont utilisés comme projectiles pour le bombardement.

Le Processus de Pulvérisation Cathodique, Étape par Étape

Le dépôt d'une couche mince par pulvérisation cathodique suit une séquence d'événements précise.

Étape 1 : Création du Vide

La chambre est scellée et des pompes retirent l'air ambiant. Cela garantit que le chemin entre la cible et le substrat est dégagé et que le film résultant reste non contaminé.

Étape 2 : Introduction du Gaz de Processus

Une petite quantité de gaz Argon est introduite dans la chambre. La pression est faible mais suffisante pour créer le milieu nécessaire au plasma.

Étape 3 : Allumage du Plasma

Une haute tension est appliquée au matériau cible (la cathode). Ce champ électrique puissant arrache des électrons aux atomes d'Argon, créant un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres. Ce gaz ionisé et énergisé est le plasma.

Étape 4 : Le Bombardement Ionique

Les ions Argon chargés positivement sont violemment accélérés par le champ électrique vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible avec une énergie cinétique énorme.

Étape 5 : Dépôt et Croissance du Film

Cet impact à haute énergie transfère la quantité de mouvement aux atomes du matériau cible, les délogeant. Ces atomes éjectés traversent le vide en ligne droite et se déposent sur le substrat, où ils se condensent et s'accumulent pour former un film mince et très uniforme.

Comprendre la Physique Sous-jacente

L'efficacité de la pulvérisation cathodique est régie par des principes physiques fondamentaux, et non par des réactions chimiques.

Transfert de Quantité de Mouvement, Pas Fusion

Le processus est entièrement mécanique au niveau atomique. Les ions Argon ont suffisamment d'énergie pour rompre les liaisons atomiques qui maintiennent les atomes cibles en place, mais pas assez pour faire fondre le matériau en vrac.

Le Rôle des Cascades de Collisions

Lorsqu'un ion énergétique frappe la cible, il déclenche une réaction en chaîne. L'ion entre en collision avec un atome cible, qui entre ensuite en collision avec d'autres atomes cibles dans une cascade de collisions. Lorsque cette cascade atteint la surface, les atomes sont éjectés si l'énergie transférée est supérieure à leur énergie de liaison superficielle.

Facteurs Clés Influant sur l'Efficacité

Le processus est contrôlé par plusieurs variables. L'énergie des ions bombardants, les masses relatives des ions et des atomes cibles, et l'énergie de liaison du matériau cible déterminent tous le rendement de pulvérisation – le nombre d'atomes éjectés par ion incident.

La Fonction des Aimants

De nombreux systèmes modernes sont des systèmes de pulvérisation cathodique magnétron. Des aimants sont placés derrière la cible pour créer un champ magnétique qui piège les électrons libres du plasma près de la surface de la cible. Cela augmente considérablement la probabilité que ces électrons frappent et ionisent les atomes d'Argon, créant un plasma plus dense et plus efficace qui augmente les taux de dépôt.

Pièges Courants et Compromis

La pulvérisation cathodique est une technique puissante, mais elle implique des compromis clairs par rapport à d'autres méthodes de dépôt.

Avantage : Polyvalence des Matériaux

Parce qu'il s'agit d'un processus physique et non thermique, la pulvérisation cathodique peut être utilisée pour déposer presque n'importe quel matériau, y compris les métaux, les céramiques et les alliages complexes, sans altérer leur composition.

Avantage : Qualité du Film et Adhérence

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Il en résulte des films très denses, bien adhérents, et présentant une excellente uniformité et pureté.

Inconvénient : Taux de Dépôt Plus Lents

Comparée à l'évaporation thermique, la pulvérisation cathodique est généralement un processus plus lent. Cela peut la rendre moins adaptée aux applications nécessitant des revêtements très épais à l'échelle de la production de masse.

Inconvénient : Complexité et Coût du Système

Les systèmes de pulvérisation cathodique nécessitent un environnement sous vide poussé, des alimentations haute tension et un contrôle précis du débit de gaz. Cela rend l'équipement plus complexe et plus coûteux que certaines méthodes alternatives.

Appliquer la Pulvérisation Cathodique à Votre Objectif

Le choix de la pulvérisation cathodique dépend entièrement des propriétés spécifiques dont vous avez besoin dans votre couche mince finale.

- Si votre objectif principal est la précision et le contrôle : La pulvérisation cathodique offre un contrôle au niveau atomique sur l'épaisseur et l'uniformité du film, ce qui la rend idéale pour l'optique et les semi-conducteurs.

- Si votre objectif principal est la pureté et la densité du film : L'environnement sous vide poussé et le dépôt énergétique assurent la création de films de haute pureté et denses avec une forte adhérence.

- Si votre objectif principal est le dépôt d'alliages complexes : La pulvérisation cathodique transfère directement la composition du matériau cible au substrat, préservant la stœchiométrie des matériaux complexes.

Comprendre ce processus de construction contrôlée à l'échelle atomique est la première étape pour concevoir des matériaux aux propriétés précisément adaptées.

Tableau Récapitulatif :

| Composant Clé | Rôle dans le Processus |

|---|---|

| Chambre à Vide | Crée un environnement exempt de contaminants pour le dépôt. |

| Cible (Cathode) | Le matériau source qui est bombardé pour libérer des atomes. |

| Substrat (Anode) | La surface sur laquelle la couche mince est déposée. |

| Gaz Argon | Ionisé pour créer le plasma qui bombarde la cible. |

| Haute Tension | Allume et maintient le plasma pour le processus de pulvérisation cathodique. |

Prêt à Concevoir des Couches Minces Supérieures ?

La pulvérisation cathodique par plasma est essentielle pour créer des revêtements uniformes et de haute pureté pour les applications exigeantes en R&D et en fabrication. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique, pour répondre à vos besoins de dépôt précis.

Atteignons ensemble vos objectifs en science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de votre projet et trouver la solution idéale.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du graphite ? Maîtriser les performances à haute température face au risque de contamination

- Quel est le composant principal du bio-huile ? C'est un mélange complexe, pas un seul produit chimique

- Quels sont les avantages et les limites du traitement thermique ? Adapter les propriétés des matériaux pour des performances optimales

- Quels sont les facteurs qui influencent la taille d'échantillon requise ? Maîtrisez les compromis pour une recherche crédible

- Qu'est-ce que le pulvérisation cathodique RF ? Un guide pour déposer des films minces non conducteurs

- Quelles sont les étapes du processus de frittage ? Un guide de la poudre à la pièce solide

- Quelle est la fonction principale d'un agitateur à température constante dans le traitement des eaux usées ? Optimiser la cinétique d'adsorption

- Pourquoi les aimants sont-ils placés derrière la cible en pulvérisation cathodique ? Pour piéger les électrons et obtenir des revêtements plus rapides et plus purs