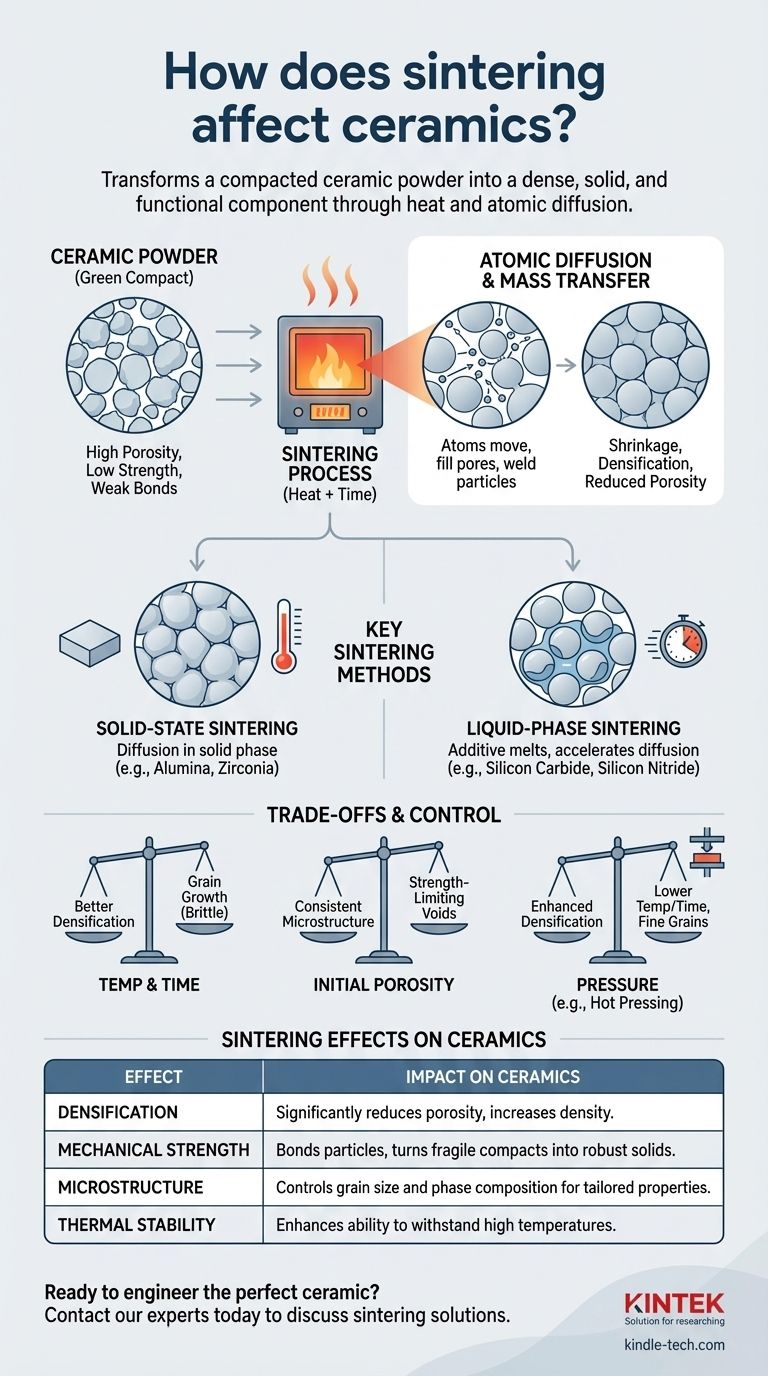

En substance, le frittage est l'étape de fabrication critique qui transforme une poudre céramique compactée en un composant dense, solide et fonctionnel. Ce processus utilise la chaleur pour lier les particules de poudre individuelles, réduisant considérablement l'espace vide (porosité) entre elles. Les effets principaux sont une augmentation significative de la densité, de la résistance mécanique, de la dureté et de la stabilité thermique, transformant une pièce "verte" fragile en un matériau céramique robuste.

Le frittage n'est pas simplement un chauffage ; c'est un processus contrôlé de diffusion atomique qui gouverne la microstructure finale d'une céramique. Maîtriser cette transformation est la clé pour libérer les caractéristiques de performance spécifiques requises pour des applications allant des outils de coupe aux isolants électriques.

La Transformation Fondamentale : De la Poudre au Solide

Le frittage est le pont entre une matière première et un produit céramique fini. Le processus modifie fondamentalement la structure interne du matériau au niveau microscopique, entraînant des changements macroscopiques spectaculaires.

Le Point de Départ : Le Compact "Vert"

Avant le frittage, les poudres céramiques sont pressées ou formées selon une forme désirée. Cet objet, connu sous le nom de compact "vert", est maintenu par des forces faibles et se caractérise par une porosité élevée et une très faible résistance.

Le Mécanisme : Diffusion Atomique et Transfert de Masse

Lorsqu'il est chauffé à une température élevée (typiquement inférieure au point de fusion du matériau), les atomes aux points de contact entre les particules de poudre acquièrent suffisamment d'énergie pour se déplacer. Cette diffusion atomique provoque le transfert de matière dans les espaces vides, ou pores, entre les particules, les soudant efficacement ensemble.

Le Résultat : Densification et Réduction de la Porosité

À mesure que la matière remplit les pores, l'objet global se contracte et devient nettement plus dense. Cette densification est l'objectif principal du frittage, car elle est directement liée à l'amélioration des propriétés mécaniques telles que la dureté et la résistance. Une céramique bien frittée présente une porosité résiduelle minimale.

Principales Méthodes de Frittage et Leur Impact

La méthode spécifique utilisée dépend du matériau céramique et du résultat souhaité. Les deux approches principales sont le frittage à l'état solide et le frittage en phase liquide.

Frittage à l'État Solide

C'est la méthode classique utilisée pour des matériaux comme l'alumine et la zircone. La diffusion se produit entièrement en phase solide, ce qui signifie que les atomes migrent à travers les frontières des particules sans aucune fusion. Ce processus nécessite souvent des températures très élevées et des durées plus longues pour atteindre une densité complète.

Frittage en Phase Liquide

Cette méthode est utilisée pour les céramiques notoirement difficiles à densifier, comme le carbure de silicium et le nitrure de silicium. Une petite quantité d'additif est mélangée à la poudre céramique. À la température de frittage, cet additif fond et forme une phase liquide qui mouille les particules céramiques.

Ce liquide accélère la densification de deux manières : il permet aux particules de se réarranger plus facilement grâce aux forces capillaires, et il fournit un chemin plus rapide pour la diffusion atomique.

Comprendre les Compromis et Contrôler le Résultat

Le frittage est un exercice d'équilibre. Les propriétés finales de la céramique sont dictées par un contrôle précis de plusieurs facteurs concurrents.

Le Dilemme Température et Temps

Des températures plus élevées et des temps de frittage plus longs favorisent une meilleure densification. Cependant, une chaleur ou un temps excessif peut également provoquer une croissance des grains, où les petits grains cristallins fusionnent pour en former de plus grands. Bien que la densité augmente, des grains excessivement grands peuvent rendre la céramique plus sujette à la fracture, réduisant sa ténacité.

Le Rôle de la Porosité Initiale

La qualité du compact vert initial est essentielle. Une pièce présentant une porosité initiale élevée ou inégale nécessitera un frittage plus agressif pour se densifier, rendant le contrôle de la microstructure finale plus difficile et augmentant le risque de laisser des vides limitant la résistance.

L'Influence de la Pression

L'application d'une pression externe pendant le processus de chauffage (par exemple, dans le pressage à chaud) peut améliorer considérablement la densification. La pression force les particules à entrer en contact plus étroit, accélérant la diffusion et permettant des températures de frittage plus basses et des durées plus courtes. C'est un outil puissant pour atteindre une densité quasi complète tout en minimisant la croissance indésirable des grains.

Faire le Bon Choix pour Votre Application

La stratégie de frittage optimale dépend entièrement des exigences de performance du composant final.

- Si votre objectif principal est une densité et une résistance maximales (par exemple, outils de coupe) : Utilisez le frittage en phase liquide ou appliquez une pression pour éliminer presque toute la porosité.

- Si votre objectif principal est une production rentable (par exemple, carreaux céramiques, appareils sanitaires) : Optimisez les paramètres de frittage à l'état solide (temps et température) pour atteindre une densité acceptable sans consommation d'énergie excessive.

- Si votre objectif principal est une microstructure à grains fins pour une ténacité exceptionnelle : Utilisez des températures plus basses combinées à une pression appliquée pour atteindre la densité complète tout en inhibant la croissance des grains.

En comprenant et en contrôlant le processus de frittage, vous pouvez concevoir précisément la microstructure d'une céramique pour qu'elle réponde à son objectif prévu.

Tableau Récapitulatif :

| Effet du Frittage | Impact sur les Céramiques |

|---|---|

| Densification | Réduit considérablement la porosité, augmentant la densité. |

| Résistance Mécanique | Lie les particules, transformant les compacts fragiles en solides robustes. |

| Microstructure | Contrôle la taille des grains et la composition des phases pour des propriétés sur mesure. |

| Stabilité Thermique | Améliore la capacité à résister aux températures élevées. |

Prêt à concevoir la céramique parfaite pour votre application ? Le processus de frittage est la clé pour libérer la densité, la résistance et la stabilité thermique dont vos composants ont besoin. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables d'experts nécessaires pour maîtriser cette transformation critique. Que vous développiez des outils de coupe, des isolants électriques ou des produits céramiques rentables, nos solutions vous aident à obtenir un contrôle microstructural précis. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès du frittage de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.